超超临界机组垂直管圈水冷壁管防超温协调控制策略的优化

何颖

(国能浙能宁东发电有限公司 设备管理部,宁夏银川 750000)

0.前言

超超临界机组锅炉采用了目前火力发电技术最新技术,很多技术性能指标都处于先进水平,但锅炉实际运行中仍然存在一些需要研究的问题。超超临界机组在低负荷时,易出现水冷壁超温情况,此时只能降低整体汽温参数运行,但对电厂在安全性和经济性上有所影响。有研究者通过开展对水冷壁金属壁温的试验研究工作,认为水冷壁金属温度的大幅变化和超温,与水冷壁的传热恶化有较大关系,特别是对于百万双切圆锅炉垂直管圈式水冷壁管,易在热负荷叠加区出现壁温超温以及相邻管段热偏差大等问题,从而产生显著的疲劳应力,严重影响锅炉运行的安全性和稳定性[1]。

本文研究的主要对象是以双切圆锅炉垂直管圈式水冷壁管超温问题为研究对象,从机组INFIT协调控制系统控制策略、易超温壁温变化规律、机组主要过程参数上进行全面分析,寻找水冷壁管产生超温及波动大的原因,采取相应的技术措施来减缓超温问题的产生。

1.设备简介

本研究针对某电厂1000 MW超超临界燃煤发电机组的锅炉水冷壁管壁温超温问题进行研究。锅炉为超超临界参数、直流炉、单炉膛、一次再热、平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构、切圆燃烧方式,Π型锅炉。其用于水冷壁中间混合集箱入口管测量锅炉金属壁温的元件共计608点,前墙210点,后墙210点,左墙94点,右墙94点,安装位置均在锅炉54m集箱入口管处。壁温多数按照每4根管安装1支壁温元件原则布置。壁温元件采用K分度铠装热电偶,集热块焊接贴于管壁外表面,材质为304不锈钢,壁温元件感温端紧固定在集热块内,温度元件接线用补偿导线接入智能前端,通过双冗余现场总线DP电缆接入总线控制柜,实现DCS远端监视。

INFIT系统是针对现代火电机组存在负荷升降速率低、关键参数波动大及系统不能很好适应煤种变化等实际问题,通过有机融合预测控制技术、神经网络学习技术及自适应控制技术而设计研发的先进协调优化控制系统。使机组的协调、汽温、脱硝控制系统稳态和动态性能均有了明显的提高。此次研究机组采用INFIT控制系统,用于代替机组原有DCS协调控制系统作用于机组协调控制,在机组运行过程中可实现实时无扰切换。

2.工作内容及优化思路

开展壁温波动问题的技术分析和INFIT系统的程序优化设计并对INFIT系统的控制策略升级、调试和DCS系统相关控制参数的调整。因直流锅炉主要控制水煤比和中间点过热度。一般来说在机组运行工况较稳定时只要监视好中间点过热度就可以了,不同的压力下中间点温度是不断变化的,但中间点过热度可维持恒定。中间点过热度是水煤比是否合适的反馈信号,中间点过热度变小,说明水煤比偏大,中间点过热度变大,说明水煤比偏小,当机组在升降负荷和出现异常情况时,如给煤机、磨煤机跳闸等应合理调整给水量及给水延时时间,保持过热度基本恒定。从历史趋势进行分析,机组过热度发生波动变化,易超温水冷壁管的壁温也随之变化,因此此次调整的主要策略为尽可能在机组各种工况下保证过热度的稳定[2]。

3. INFIT协调下的中间点过热度设定值运算规律

投入INFIT协调系统后,机组的中间点过热度设定值运算规律与原DCS协调时有所不同,DCS协调的设定仅仅是机组负荷的静态函数。主要规律如下:

首先根据机组运行的历史数据,通过滚动优化拟合出基本的“分离器压力、磨煤机组合、燃料热值—中间点过热度”的多元函数关系。在机组日常运行中,按照如下规律(优先级从上至下递减),动态调整中间点过热度设定值,尽可能使机组运行在最合理、经济性最高的模式下:

(1)调整中间点过热度,使机组主汽温能达到设定值。

(2)调整中间点过热度,使机组再热汽温能达到设定值,同时再热减温水量尽量为零(在INFIT再热汽温控制投入时才有效)。

(3)调整中间点过热度,使机组的过热减温水量随负荷点的不同维持在合理数值。

(4)调整中间点过热度,避免机组水冷壁温接近超温限值。

4.优化内容及效果

4.1 解决稳态负荷下煤量大幅波动问题

4.1.1 问题描述

机组在稳态工况下,会频繁出现煤量±20t/h~30t/h的快速大幅波动,并持续振荡几个周期才稳定,理论上会加大壁温的波动幅度[3]。

4.1.2 问题分析及解决

从历史曲线进行分析后发现,煤量波动是在总煤量指令不动时发生的,和DCS协调及INFIT协调均无关,问题出在底层的燃料控制回路。

在基建调试结束后,中心给料机厂家建议修改了DCS中的A~F中心给料机控制逻辑,但逻辑设计及定值设置不合理,会周期性的导致A~F给煤机出现断煤,导致煤量大幅波动。同时也修改了燃料主控逻辑(将调节量从各台给煤机指令和变为煤量反馈和),但并未相应修改燃料主控的PID参数,导致燃料主控稳定性下降,在出现煤量波动后需振荡多个周期才能调节稳定。

根据上述分析,专业技术人员修改了DCS燃料主控PID参数及A~F中心给料机的定值设置,消除了煤量大幅波动的问题。

4.2 通过INFIT系统的针对性升级优化减小壁温波动幅度

4.2.1 优化内容

(1)修改INFIT内部控制权重,减小负荷、主汽压力的控制权重,增加过热度的控制权重,整体的协调控制目标更倾向于保证过热度的稳定。

(2)修正主汽温对给水指令的影响权重,主汽温快速降低时,将不会大幅的减小给水流量,避免对过热度调节造成更多的影响。

(3)修正变负荷工况下INFIT系统内部煤、水控制的匹配度,加负荷时先增加燃料量,给水滞后较长时间再增加,避免水冷壁温先快速下降,后又快速上升的情况;减负荷时先减少燃料量,给水滞后较长时间在减少,避免水冷壁温先快速上升,后又快速下降的情况。

(4)水冷壁、末过等区域的壁温超限定值送入INFIT系统,参与机组协调控制,壁温超温后,通过调节锅炉给水流量,适当降低机组过热度,减少水冷壁温超温次数。

(5)修改主汽压力、过热度小幅偏差时,燃料、给水调节的敏感度,理论上可以减小动态过程中的燃烧侧、水侧的热偏差,减小壁温波动。

4.2.2 优化效果

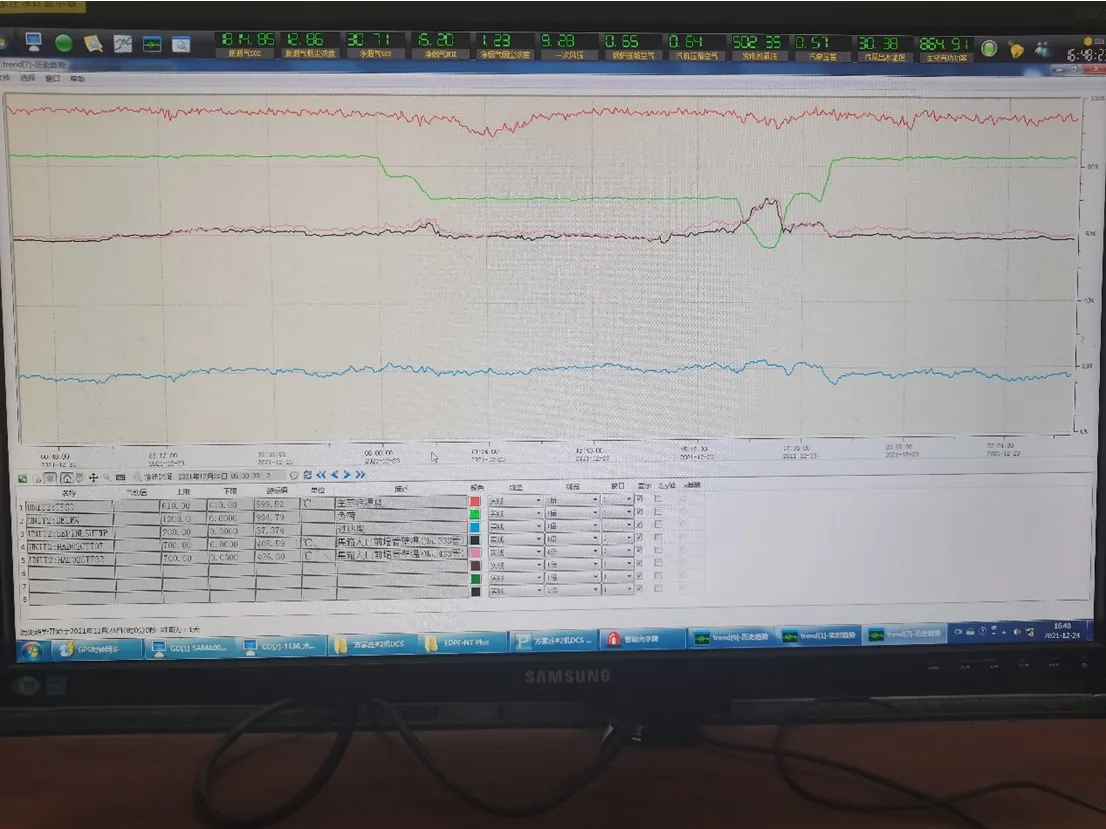

对比了调试前和调试后的机组运行曲线,如图1所示(所有曲线量程一致,绿线为负荷、红线为主汽温、粉线和黑线为易超温的水冷壁温、蓝线为过热度)。可看出INFIT投入后:机组过热度的波动大幅减小,水冷壁壁温的波动有一定程度的减少,机组主汽温度的波动和平均温度均有较明显的改善。

图1 23日机组运行曲线(INFIT投入)

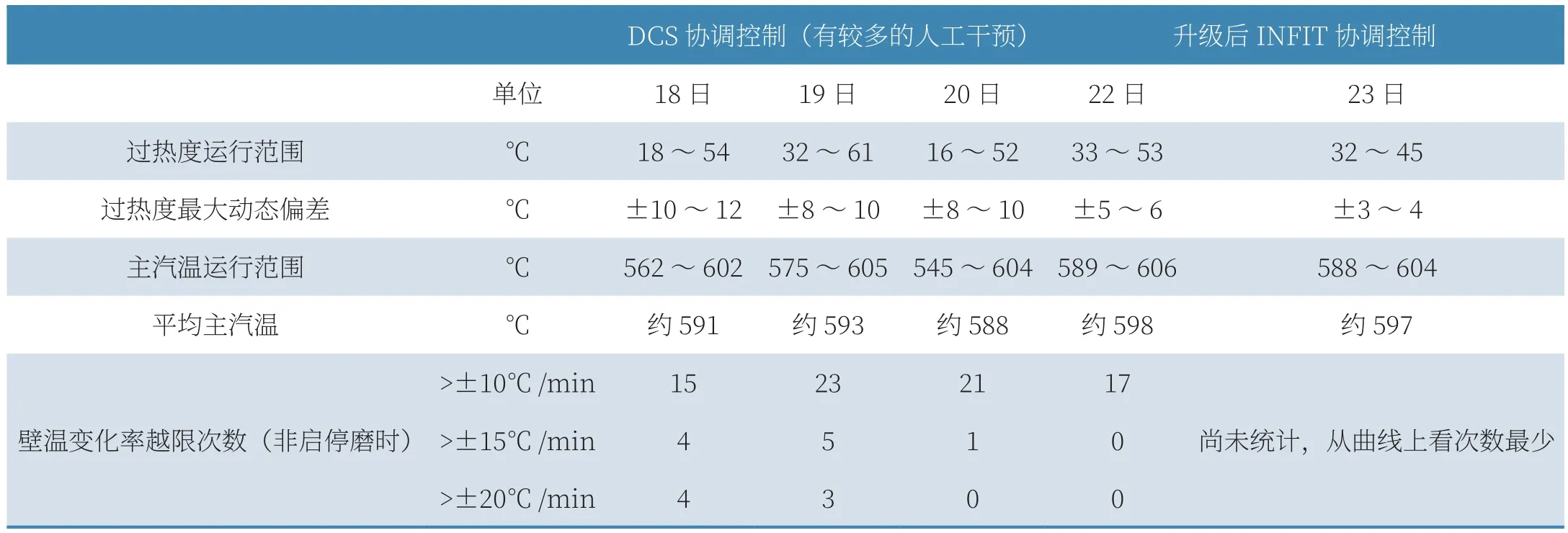

18~23日这5d的数据统计列于表1,其中壁温的波动幅度较难用单一数据衡量,本次统计采用了“A040 P603MAXR—前墙水冷壁壁温最大值的变化率”的越限次数进行比较,可以一定程度地表征统计意义上壁温的波动严重程度。壁温最大值的变化率的逻辑为前墙水冷壁壁温经过大选模块筛选后形成最大值,最大值经LEADLAG超前滞后模块后的值进行相减运算,得出前墙壁温变化率,前墙壁温变化率进过限值模块后应用CT计数模块得出超限次数统计。

表1 数据统计表

5.结论及建议

(1)经过本次控制优化,壁温的波动情况有所缓解,但目前升级后的INFIT系统投用时间还较短,还需要进一步的投用观察和数据统计。

(2)控制优化对壁温波动的抑制有一定的效果,但作用较有限。横向比较,该机组的过热度波动幅度已经明显小于国内其他1000MW机组,但个别壁温点的波动幅度却明显大于国内其他1000MW机组。并且在出现个别壁温点大幅波动时,机组的过热度和其他壁温点都很稳定,可推测主要原因还是在于燃烧侧的热偏差和水侧的工质流量偏差。

(3)降低机组运行参数(过热度、主汽温)可以一定程度的降低壁温波动,比如同样未投入INFIT系统的20日壁温变化率超限次数明显小于18日、19日,就是靠在低负荷段大幅降低过热度和主汽温(最低到545℃)来实现的,减轻程度也有限。如果采用该手段来减小壁温波动,会对机组的安全性和经济性产生影响,视情况可作为短时间抑制壁温波动和超温的非常规手段,不建议长期使用。

(4)机组每次启、停制粉系统均会对壁温造成大幅波动,停止给煤后磨煤机内仍有较多的存粉,给煤量并不等于实际进入炉膛的煤量,容易造成实际进入炉膛的给粉量突增。建议运行人员采用比较柔和的启、停操作:启磨时先把煤量加到30t/h左右的避免振动的最小煤量,稳定一段时间后再缓慢加煤至和其他给煤机一致,停磨时采用相同方法逆向操作,并且每次停磨尽量把存粉吹净再关闭风门。

(5)投入INFIT协调系统后,当运行人员手动提高中间点过热度设定值时,控制系统会同时加煤、减水双向调节,控制速度比DCS协调明显加快,实际分离器温度会更快速的控制到设定值附近。因此在正常运行中,若无特别的异常工况,中间点过热度设定值的一次修正幅度建议不超过4℃,否则将造成燃料、给水的大幅变化,不利于后续的稳定。

(6)在水冷壁双切圆热负荷叠加区增加水冷壁测点,水冷壁壁温测点是监控水冷壁受热状态和炉膛燃烧情况的重要途径,通过水冷壁管壁温监测系统优化能够有效监视各受热管的温度值,有利于水冷壁受热面的不安全状态进行分析并将壁温超限值作用于INFIT控制系统中,以提高锅炉水冷壁管运行的安全性。