乘用车车门水管理及密封设计

陈俊杰,孙希庆,李秋魁

合众新能源汽车有限公司, 浙江嘉兴 314500

0 引言

乘用车车门系统主要包括车门钣金组件、玻璃及升降组件、门锁组件及车门密封组件。车门钣金组件主要由车门内外板、铰链和门锁加强板、车窗边框、车门防撞杆等零部件构成。随着乘用车轻量化的不断推进,车门内外钣金蒙皮的厚度已经减小到0.7 mm左右,防锈和水管理成为非常重要的设计性能要求。车门密封组件主要由内水切、外水切、导槽、挡水膜等构成,主要实现密封挡水功能。

车门系统是乘用车车身总成中重要组成部件,对其质量好坏的评价显现出车身技术水平的高低,同时也是顾客感知乘用车质量优劣的关键因素之一。因此,车门系统设计是企业研发人员不可避免的问题且备受关注。车门系统的水环境直接影响各零部件的使用功能和寿命, 所以车门系统的水管理及密封设计至关重要。虽然密封设计研究分析的方向复杂多样,诸如产品材料、结构、工艺、工装模具、装配工艺等,但其最核心的研究方向是结构的设计与优化。

文中通过模拟整车淋雨试验,对车门内的水流路径展开分析,寻求最佳的水流路径。根据水流的路径对水切密封条、玻璃等零部件进行优化设计,指导乘用车车门的水管理和密封设计。

1 淋雨试验

在整车淋雨试验过程中,水流受初始速度、自身重力、空气阻力等综合作用下,水向下流淌,经过车门玻璃,大部分雨水沿水切密封条,经车门外板流走。少量雨水沿水切密封条与玻璃之间的间隙,或者水切密封条两端夹角与钣金的间隙,甚至车门外拉手的安装孔,流入到车门内部,最终经车门下端的排水孔流出。淋雨试验水路流向简图如图1所示。

图1 淋雨试验水路流向简图

为了对车门的密封性进行分析,将车门下部所有排水孔和外饰板安装孔使用密封胶带封堵,再进行淋雨,淋雨结束后逐个将密封胶带拆下,并使用量杯将排水孔或安装孔流出的水全部接住,进而测量车门内的总进水量。试验共选取了9款市场畅销车型开展验证,具体见表1。

表1 试验验证的车型及编号

选取车型A在整车淋雨房进行淋雨试验,测量左前车门内的进水量,试验过程中,拆掉车门的门护板,并且打开车门内板如图2所示的白色挡水膜,以便于观察车门内部的水流状态。再使用水管和洗车机等多种淋雨方式模拟淋雨房状态,选取进水量和车门内部水流状态最接近淋雨房的方法,作为此次试验的淋雨试验方法。

图2 车门内板挡水膜

车型A在整车淋雨房分别经过180和210 s后的左前车门进水量分别为1 950和2 300 mL,对应的进水速度为650和657 mL/min,车门内的进水状态如图3所示,水在车门中呈快滴的状态落下。

图3 车门内的进水状态

车型A在水管喷淋、洗车机雾状喷淋、洗车机洒水式喷淋3种方式下的左前车门进水量和车门内的水流状态结果见表2。经过对比发现,采用洗车机雾状喷淋得到的左前车门进水速率和水流状态与整车淋雨房中的状态最接近。

表2 车型A不同喷淋方式的验证试验结果

固定洗车机的压力、喷枪与车身间的距离、喷枪水平线在左前车门车窗的位置等关键参数,选用洗车机雾状喷淋的方式对9款在售畅销车型开展淋雨试验验证,具体结果见表3。经过淋雨试验发现,合资(含进口)车型的左前车门平均进水量1 560 mL,略低于自主品牌车型的左前车门平均进水量1 662.5 mL。进水量最少的车型C为自主品牌车型,为某公司的畅销SUV车型,但是其车门内水流的管理状态较差,水滴会落到线束等电器零件上。左前车门进水量最多的车型F为合资品牌车型,但是车门进水后的水流状态较好,水管理的水平高,没有流到电器等零部件上。

表3 不同车型的淋雨试验结果

2 车门内部水流分析及优化设计

2.1 水流分析

车门内部经过排水孔流出的水,其路径示意如图4所示。由图可以看出,主要有3种水流路径方式:①水通过玻璃下沿直接滴入车门底部,从底部的排水孔流出;②经过玻璃导轨引导,从导轨下部流入车门底部,进而从底部的排水孔流出;③少量的水经过车门内板上的安装过孔,进入门内板和挡水膜之间,这部分水通过挡水膜最低端胶黏面上方的流水孔流入车门底部,最终通过底部的排水孔流出。在车门内板上,白色挡水膜周边一圈均由丁基胶带牢牢黏接在车门内板上,用于阻断水流,正是由于挡水膜的存在,使水流不能进入乘员舱内。

图4 车门内水流路径示意

在车型设计时,尽可能考虑让水通过第二种方式的路径排出车门内部,以控制水流,做好车门内部的水管理。并且尽量优化玻璃的形状,使第一种水流路径的水不滴碰到电器零件或者线束上。尽可能杜绝第三种水流路径的水存在。

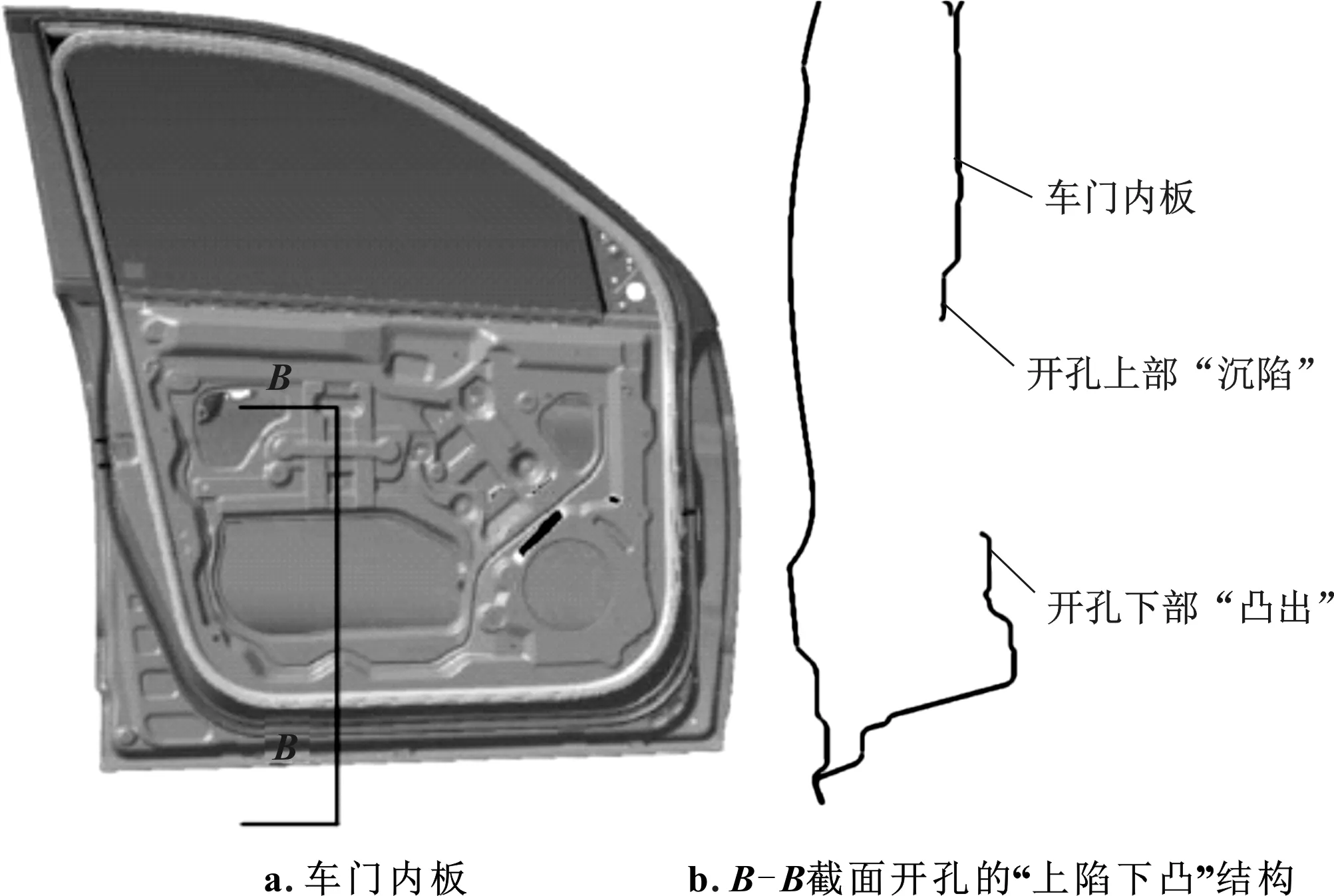

2.2 门内板开孔优化设计

车门内板上必须开的安装工艺孔处,应保证玻璃底部边缘流下的水能够直接滴进车门腔体内部,减少钣金与挡水膜之间的进水量。 在设计上,内板开孔应遵循 “上陷下凸”的结构设计原则,如图5所示,即上部流下的水能够直接滴进车门腔体内部,并从车门底部排水孔流出车外。同时,内板上的附件安装孔需要做翻边来导水。

图5 车门内板开孔设计

车门内板底部的排水孔,一般要求其尺寸为5.5 mm×15 mm 的长方孔。一般情况下,车门布置3~4个排水孔,排水孔的间距要求控制在200~300 mm,均匀布置。

2.3 玻璃形状优化设计

车门玻璃的底部两端边缘应采用滴水角结构,将玻璃底部两端边缘加工成尖角结构,这样可以引导水沿着玻璃导轨流入车门腔体内部,而不是直接进入门内板与挡水膜之间或者滴在电器零部件及其附件上,如图6所示。

图6 车门玻璃滴水角结构

3 密封设计

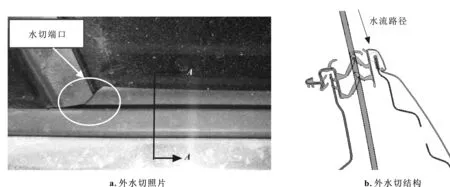

3.1 外水切密封条

对9款车型的外水切密封条结构进行分析,结果发现,左前车门进水量最少的车型C的外水切密封条结构为带长披风式,具体如图7所示。该结构的外水切的披风可以更加紧密地贴合在玻璃上,阻挡外部水流进入车门内部,减少车门内部的进水量。而其他车型的外水切密封条结构均为不带长披风的结构,水流聚集之后,容易从水切的端口位置流入车门内部,如图8所示。虽然水切端口位置都会粘贴泡棉辅助密封,但是由于不同车型的水切端口与钣金配合间隙的差异,导致了进水量的明显差异。图8所示的水切端口与钣金配合间隙小,密封效果好,进而导致淋雨的进水量偏小。而从图9所示的车型A的水切端口照片可以看出,水切的端口与钣金的配合间隙大,密封的效果差,从而导致淋雨试验的进水量偏大。

图7 车型C的外水切照片及结构

图8 车型I的外水切照片及结构

图9 车型A的水切端口照片

为了确保淋雨时候车门内部尽量少的进水,在车门外水切密封条结构选择时,优先选用与车型C的结构类似的带长披风的外水切密封条,并且在水切密封条的端部增加泡棉,尽量阻挡水流进入车门内部。如图10所示,展示了不同位置的水切密封条端部增加泡棉的设计方法。

图10 不同位置的水切密封条端部增加泡棉的设计

3.2 其他部位密封设计

对于车门外板而言,车门拉手的安装孔也是淋雨进水的风险点,优化该处的结构减少该位置的进水量,也是非常重要的。通过对门拉手结构的分析发现,在门拉手分缝处的端盖上增加遮蔽筋,如图11所示,能够明显减少通过门拉手分缝进入门拉手与车门外板缝隙,进而进入到车门内部的进水量。

图11 车门外拉手缝隙密封

对于门锁、扬声器等零件安装孔的密封,主要是通过在门锁、扬声器等零件与钣金之间增加泡棉条,阻断水流进入安装孔,进而进入乘员舱内的风险。而对于车门内部的电器接插件布置应当尽量倾斜布置,并且选择从下往上的插接方向,避免滴水进入插接头内部引起短路或者锈蚀。

4 结束语

车门内的水管理及密封,涉及的因素较多,通过对车门内水流路径的分析,提出了优化的水流路径方向。在此基础上,结合9款市场在售畅销车型的淋雨试验结果,对车门玻璃、车门底部排水孔、水切密封条等零件的设计优化提出了建议,使车门内部的水流尽可能地按照第二种路径通过车门底部排水孔流出车门。可以指导新车型的车门水管理及密封设计,也可以为车门淋雨进水问题的处理解决提供借鉴。