脱乙烷塔回流线管道腐蚀分析与对策

徐志鹏

摘要:某石化企业凝析油分离装置于2018年12月完成整改修复,2019年1月正式投用,凝析油处理量为500万吨/年,凝析油原料为澳大利亚凝析油和南帕斯凝析油混合原油,混合比例为1:1。该装置脱乙烷塔系统分别在2019年12月8日发生了液化气泄漏事件,给装置平稳运行带来重大安全隐患。为避免类似事件发生,文中通过分析失效管段腐蚀泄漏原因,讨论制定相应的防腐措施,为类似企业发现相同案例提供经验借鉴。

关键词:液化气;管道;内腐蚀;防腐技术;失效分析

Analysis and Countermeasures on Corrosion of De-ethanizer Tower Return Line Piping

XU Zhi-Peng

(Fujian Fuhaichuang Petrochemical Co., Ltd., Zhangzhou 363000, Fujian, China)

Abstract:The condensate separation unit of a petrochemical company completed rectification and repair in December 2018, and was officially put into operation in January 2019. The condensate processing capacity is 5 million tons per year, and the condensate raw material is mixed crude oil from Australia condensate and South Perth condensate, with a mixing ratio of 1:1. On December 8, 2019, deethanizer system of the unit had liquefied gas leakage, bringing major safety risks to the smooth operation of the unit. In order to avoid the occurrence of similar events, this paper analyzes the causes of corrosion leakage of the failed pipe section, discusses the formulation of the corresponding anti-corrosion measures, and provides experience for similar enterprises to find the same case.

Key Words: Liquefied gas; Pipeline; Internal corrosion; Corrosion protection technology; Failure analysis

1 穿孔管道所在系统工艺流程简介

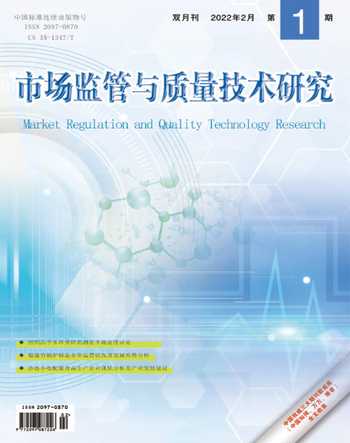

文中腐蚀穿孔管道在凝析油装置脱乙烷塔系统,该系统脱丁烷塔的塔顶产物经脱乙烷塔底换热器升温至82.2℃进入脱乙烷塔第6层,脱乙烷塔底设置1台脱乙烷塔重沸器,脱乙烷塔顶的含硫燃料气经脱乙烷塔顶冷凝器冷凝冷却至50℃,进入脱乙烷塔顶回流罐进行油气分离。未冷凝的含硫燃料气则继续送至轻烃吸收塔,脱乙烷塔顶回流罐底部的冷凝产物由脱乙烷塔回流泵抽出作为脱乙烷塔回流。从脱乙烷塔底出来的LPG产物经由脱乙烷塔底换热器后送至脱硫醇系统,进行液化石油气脱硫醇的工艺程序。工艺流程简图如图1所示。图1中加粗的线条为腐蚀泄漏的管道。

2泄漏管道参数

泄漏的管道为脱乙烷塔的回流线(回流泵至脱乙烷塔),该管道具体参数见表1。

从表1可以看出,泄漏实际发生当日,脱乙烷塔回流管线工作压力、工作温度均未超设计值。

3对泄漏管段进行失效分析

3.1 宏观检查

失效管段如图2所示,失效管段由三通和左右焊接的两段直管段组成,主管外径89mm,长495mm,实测最大壁厚5.1mm,三通长165mm,三通上通尺寸为φ57mm×5mm。三通右侧外表面可见穿孔一处,孔径3mm,另三通右侧接管出现大面积减薄开裂。

对失效管件进行内部观察,如图3所示。发现三通中部偏左侧局部有大量腐蚀产物堆积,腐蚀产物呈“山峰”状,最厚处达20mm,该部位管内孔径明显减小,该部位左侧管内壁均有腐蚀产物层附着,厚度不均但一般不超过3mm,有腐蚀产物层覆盖的部位金属管壁厚约为5mm,垢下均匀腐蚀;三通中部正对三通上通的部位出现明显的腐蚀台阶,呈“层台”状,中部及右侧不均匀减薄,穿孔部位边缘及开裂部位边缘为最小壁厚处,开裂部位边缘壁厚最小为0.3mm,腐蚀减薄表面局部有较薄的黑色腐蚀产物层,没有腐蚀产物层附着的表面较为光滑,呈红褐色;在堆积的腐蚀产物层下及三通上通根部可见蜂窝状腐蚀坑。

3.2 取样分析部位及分析内容

在失效管段上取样进行试验分析,取样部位及分析内容见图4。

3.3 化学成分分析

根据 GB/T 4336-2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》,对该试样进行化学成分分析,结果见表2,满足标准ASTM A106《高温用无缝碳钢管标准规范》对材料的化学成分要求。

3.4 腐蚀产物成分分析

在大量积垢部位和腐蚀减薄表面分别取样进行EDS和XRD分析,分析结果见图5和表3。结果表明积垢成分为FeS2、FeCO3、Fe3O4和少量FeS,减薄处表面附着物成分为Fe3O4、FeCO3、FeS2和少量 Fe2O3,两处取得的腐蚀产物成分相似但各组分含量存在明显差异,积垢处FeS2含量高,腐蚀减薄部位主要为Fe3O4和FeCO3,FeS2含量相对较少,EDS分析结果中的S元素含量也说明了这一点。

产物中铁的氧化物、FeS和FeS2的存在说明,介质中硫化氢参与反应,氧化物是由铁的硫化物在空气中氧化形成;FeCO3是二氧化碳与铁反应的产物[1]。腐蚀是在硫化氢和二氧化碳联合作用下发生的,介质中若含有氧,则促进腐蚀。

3.5 失效管段介质成分分析

因失效管段在脱乙烷塔塔顶回流罐至脱乙烷塔的回流线上,通过对脱乙烷塔塔顶回流罐介质进行化验数据分析,进而推断失效管段介质情况。表4为2019年6月10日至2019年12月9日每隔7日的化验数据。通过表4可以看出CO2、H2S在9月30日至10月7日这一时间段内含量较其他时期严重偏高,产生的原因与该时段原料硫化氢含量高有较大关系。

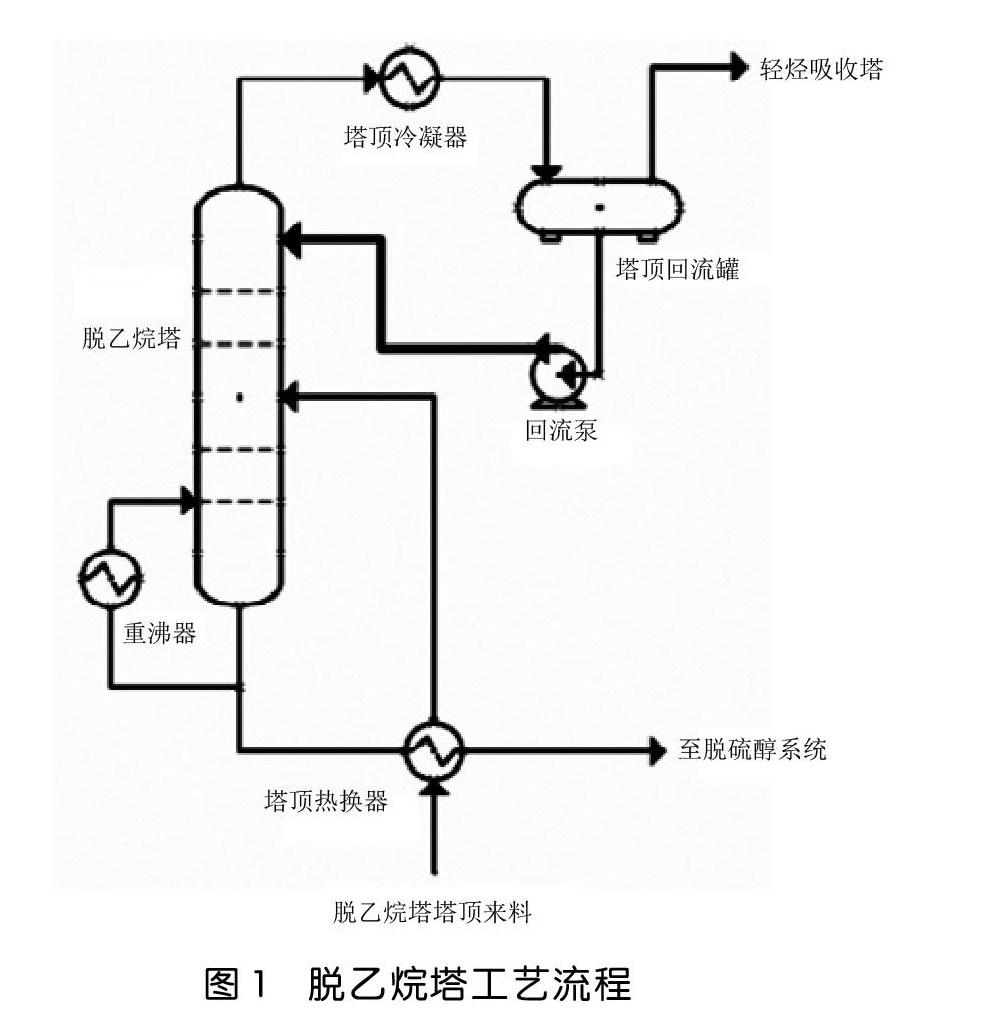

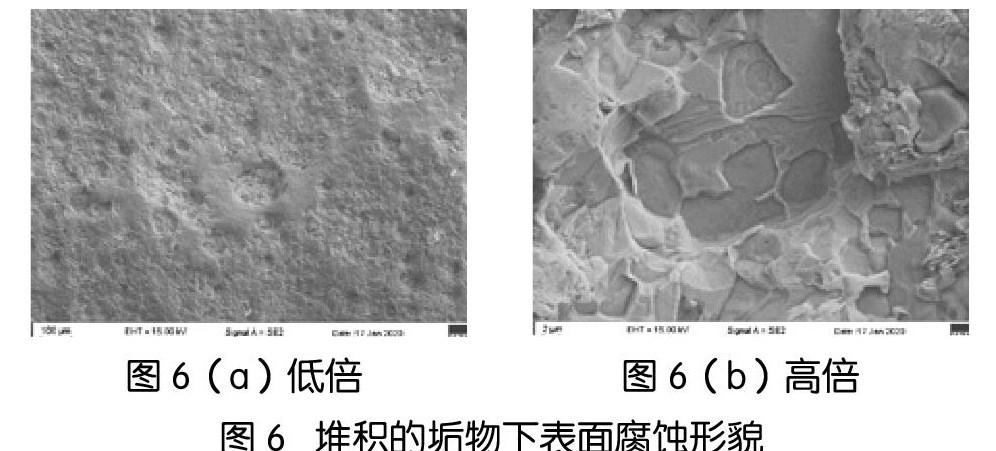

3.6 微观腐蚀形貌分析

采用扫描电子显微镜对腐蚀产物堆积部位的金属表面、严重腐蚀减薄部位的金属表面及穿孔部位附近的金属表面的微观腐蚀形貌进行观察,分别见图6、图7、图8。结果表明,各部位具有相似的腐蚀形貌,腐蚀部位可见晶粒晶面和晶粒边界,具有酸性水腐蚀特征。

4管段腐蚀泄漏综合分析

4.1 检验检测结果

(1)材料化学成分满足标准要求;

(2)积垢成分为FeS2、FeCO3、Fe3O4和少量FeS,减薄处表面附着物成分为Fe3O4、FeCO3、FeS2和少量Fe2O3,积垢处FeS2含量高,腐蚀减薄部位主要为Fe3O4和 FeCO3;

(3)通过回流罐介质分析,该失效管道所在的回流管线介质含有CO2、H2S、O2,其中H2S在9月30日至10月7日这一化验时间段内严重偏高;

(4)从腐蚀部位的形貌可看出冲刷腐蚀的迹象,腐蚀部位的微观形貌可见晶粒晶面和晶粒边界,具有酸性水腐特征。

4.2 分析讨论

材料的化学成分满足标准要求,说明管材材质符合要求。

各腐蚀部位具有相似的腐蚀形貌,腐蚀产物主要为FeS2、FeCO3和Fe3O4,FeS2是H2S的腐蚀产物,FeCO3是CO2的腐蚀产物,管道损伤形式为均匀减薄和局部减薄,符合酸性水(H2S+ CO2)腐蚀特征,在有氧存在时易发生局部腐蚀或者层积垢下局部腐蚀[2]。

该失效管件三通在调节阀阀后,调节阀阀后流速加快,在冲刷腐蚀的加持下,使硫化亚铁保护膜被破坏,可以在短时间内造成腐蚀穿孔泄漏[3]。

5结论与对策

5.1 结论

该管段失效是在硫化氢和二氧化碳联合作用下发生的,介质中有氧,促进腐蚀。调节阀阀后流速加快,在冲刷腐蚀的加持下,管线可以在短时间内造成腐蚀穿孔泄漏。

5.2 对策

(1)控制介质含量H2S分压含量、CO2的分压、氧含量。从源头上把关,控制原料不超装置设防值;建立生产过程H2S、CO2含量的警报值。

(2)加强定点测厚腐蚀监测工作。尤其在变径处、调节阀阀后等高流速或湍流区域处易发生局部腐蚀,应进行定期测厚[3]。

(3)根据该腐蚀机理、制定相应的技改措施,例如增加缓蚀剂注入口等。

参考文献

[1]孙家孔.石油化工装置设备腐蚀与防护手册[M]. 北京:中国石化出版社,1996.

[2]美国工程师协会.炼油厂固定设备损伤机理API 571[M]. 华盛顿:美国石油学会出版社,2003.

[3]中国国家标准化管理委员会.承压设备损伤模式识别:GB/T 30579-2014[S].中国标准出版社,2014.