基于数据挖掘技术的微波多层全交换矩阵

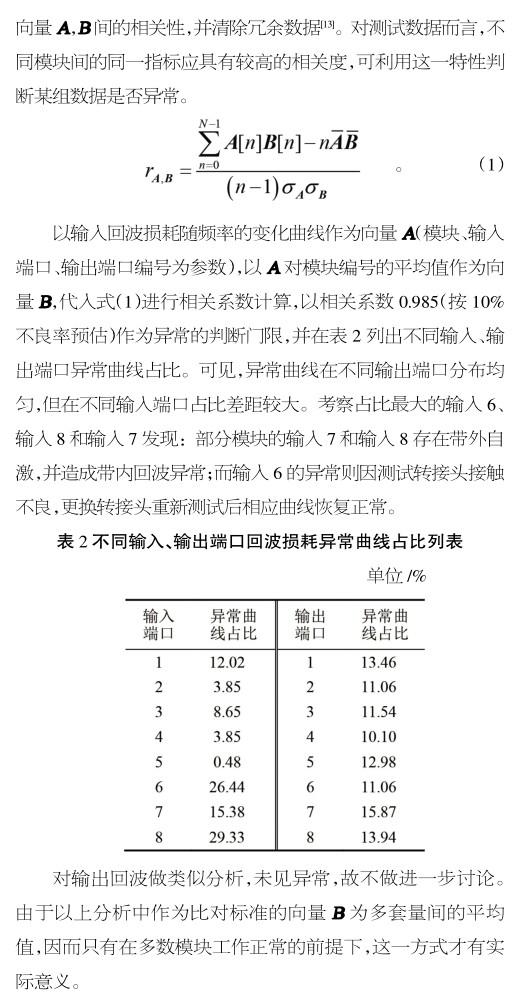

宋庆辉 郑见树 李晓明

摘要:基于微波多层印制技术提出了一种工作于45~180MHz的平面化8×8全交换矩阵,同时建立了基于数据挖掘的数据分析和迭代体系,并据此对该矩阵进行了设计、测试、分析和调试一体的迭代设计。所实现的8×8全交换矩阵尺寸小于310 mm×170mm×25mm,小批量样机所有输入-输出通路增益范围小于3dB,输入、输出驻波比小于2,开关隔离度优于60 dB,输出-输出(同一输入)隔离优于15dB,输出-输出(不同输入)隔离度优于60dB,在大幅度缩减体积的前提下,指标总体优于传统方案。

关键词:全交换矩阵;微波多层印制技术;Delphiscript;数据挖掘

中图分类号:TN821文献标志码:A文章编号:1008-1739(2022)18-45-06

0引言

射频/中频全交换矩阵常用于多用户电子系統的信息共享,在军用电子系统中应用广泛。传统全交换矩阵采用十字盲插的模块化设计[1-2],具有紧凑的结构和灵活的配置能力,但在当今强调小型化的背景下,模块化方案的尺寸和质量已难以令人接受。

微波多层印制技术[3-8]是基于传统多层PCB工艺的电路技术,可在单一PCB上集成多层微波电路、元件、天线及复杂的互联结构,是实现SIP的重要平台。本文采用微波多层印制技术,研制了一款平面化8×8中频全交换矩阵,将以往需要4U机箱实现的交换矩阵压缩至310 mm×170 mm×25 mm以内(包含屏蔽盒体和接头的尺寸),同时提供了优良的电路性能。

尽管微波多层印制技术可带来种种益处,但设计复杂度却大大增加,射频测试点也大幅减小,调试难度随端口数增加以非线性提高,同时还带来可靠性、维修性及电磁兼容等诸多问题。本文针对微波多层印制技术的设计特点,以所研制的8×8中频全交换矩阵为例,对复杂平面系统的设计思路进行了探讨,提出了基于数据挖掘[9-13]的测试-调试体系,并加以验证。

1总体方案

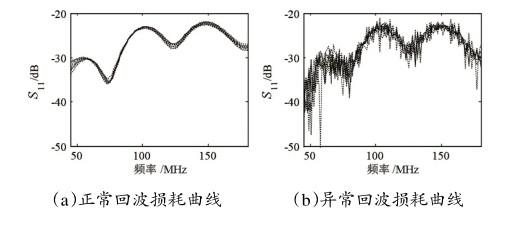

传统全交换矩阵方案采用模块化设计,复用度高,设计流程类似于“搭积木”,如图1(a)所示;而微波多层技术针对不同路数的方案移植性差,且内部走线复杂,如图1(b)所示,设计成本显著提高。为此,采用通用性设计原则,拟以8×8全交换矩阵为基本单元,分别向上、向下兼容,避免创新程度不高却耗时的重复设计,向上扩展、向下兼容的方式如图1(c)和图1(d)所示。

与传统方案相比,微波多层全交换矩阵的可维修性大幅降低,一方面因为高密的元件排布,另一方面也因为缺乏子一级模块,只能进行整件维修。作为补偿,采用高可靠性的设计思路,具体包括:使用高可靠性二次电源进行电路保护;不使用裸芯片;合理优化、简化方案,使用尽可能少的器件;采用基于数据挖掘的测试-调试体系,避免冗余电路调试,从而控制生产过程中的额外风险。

微波多层电路单位面积成本高,在实现功能指标的前提下,应尽可能减小电路面积,为此采用双面布局,如图1(b)所示。为减轻电磁兼容设计的负担,对中频和电源、控制部分的电路进行了分区。此外,为提高模块的易用性和扩展性,将中频输入、输出接头各自分组,布于模块的上下两侧,而将控制及电源接口置于模块的侧边。

2微波多层母板及模块研制

研制交换矩阵虽工作于中频,但最高频率达到了180 MHz,相应空气中波长约1.67 m,介质中1/4波长(材料按Rogers RO4350计)约220 mm,与结构尺寸可比拟,为此应使用分布参数模型及微波网络理论进行分析和设计。

2.1 PCB叠层设计

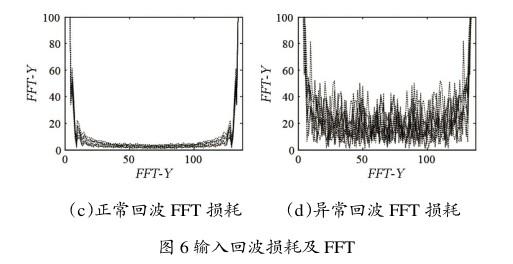

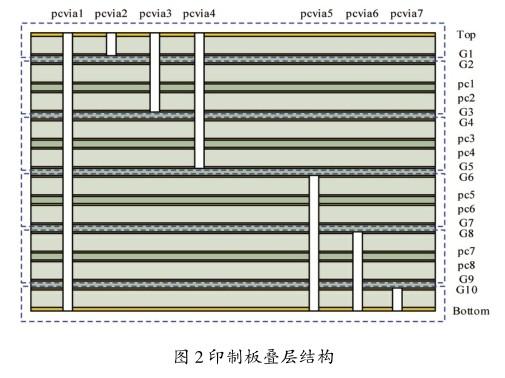

考虑到可制造型和成本,基板材料选用0.2 mm厚的双面覆铜FR4芯板和0.1 mm厚FR4半固化片。为避免输入端口间的串扰,应为每个输入网络分配单独微波层,这需36层PCB工艺和极复杂的过孔方案,会造成高昂的成本和不可控的周期。为此,经大量仿真验证和方案调整,将8个射频层合并至4个,在满足通道间信号隔离的前提下,使PCB的层数缩减为20层,盲孔种类减少至3种。这大大改善了印制板加工的成品率,并可显著降低生产成本,所使用的叠层结构如图2所示。

2.2基于Delphiscript的版图绘制

随着集成元件数和互联复杂度提高,印制板绘制、审核难度及设计风险都急剧攀升。常用版图软件如Cadence Allegro和Altium Designer都提供了自动布线功能,以降低绘制复杂电路时的设计成本,减少人为失误。然而微波电路的设计需综合考虑电路匹配,分布参数效应、寄生参数效应、三维布局及电磁兼容等问题,难以通过自动布线妥善处理。

拟研制8×8交换矩阵在一块印制板上集成了8套宽带8分路器,8套8选1开关网络,8×8中频交换网络,输入、输出放大器及相应供电、控制电路,集成度很高。若在绘制中进行方案调整和优化,也容易牵一发而动全身,造成很大隐患。然而在另一方面,尽管全交换矩阵的拓扑结构复杂,却具有高度的对称性和规律性,适合利用计算机绘制。

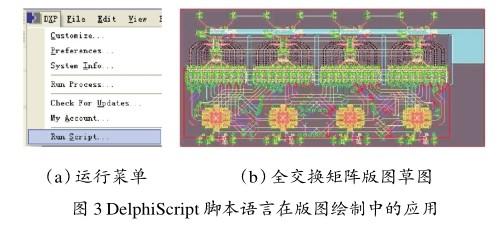

Altium Designer支持DelphiScript脚本语言[14],并为用户提供了丰富的接口,重复性或规律性强的原理图和版图命令均可通过脚本实现,可有效提高绘制效率并降低人为错误,如图3(a)所示。图3(b)为利用DelphiScript绘制的全交换矩阵版图草图。

2.3印制板及模塊加工

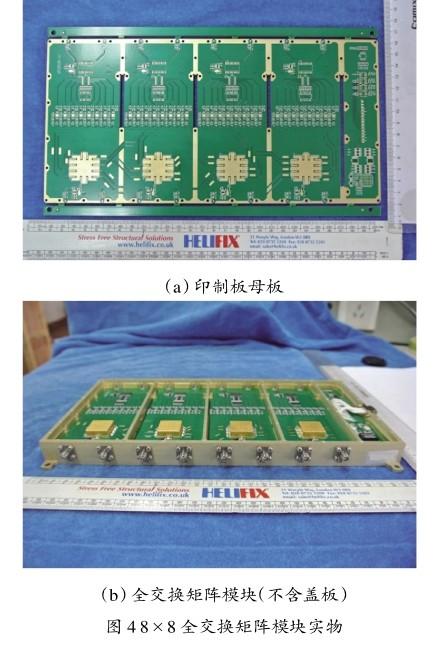

加工的印制板母板及封装后的模块如图所示。图4(a)中,印制板母板包含电装用工艺边(电装完成后去除)。

3基于数据挖掘的测试-调试技术

传统方案中,全交换矩阵的指标会分解到具体模块,对模块进行单独调试和测试后,再进行整体装配和指标测试。平面化交换矩阵因改变了模块的层级结构,省掉了子模块测试、装配的大量工作,但对整体调试带来了巨大挑战。以8×8全交换矩阵为例,传统方案包括16个电路模块,每个模块有9个测试端口,内部测试端口共144个,易进行故障隔离。而平面方案中全部射频接口只有16个,故障隔离难度可想而知。

尽管如此,平面化结构高度对称,测试过程重复性强,适于进行自动测试。另外其产生的数据具有很好的规范性,方便进行数据挖掘。为此将其看作一个16端口黑箱系统,依托自动测试平台获取有代表性的数据,并以挖掘到的信息作为故障和指标的判决依据,对其进行指标调试和性能评估。

3.1自动测试平台

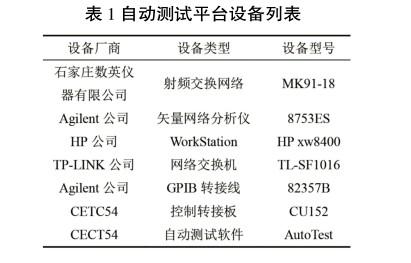

搭建自动测试平台所用的硬件和软件设备如表1所示。

3.2仪器设置及校准

根据指标要求,将矢网的工作频率设为45~180 MHz,输出电平设为-20 dBm。综合考虑测试数据的完整性和时间消耗,传输通路测试频率间隔设为1 MHz,测试项目包括输入回波损耗、输出回波损耗、通路传输增益和通路相移,单个模块的测试时间约1 h。开关隔离度、输出-输出隔离度(同一输入)、输出-输出隔离度(不同输入)的测试则只记录通带内的最大值。

该测试平台利用射频交换网络将2端口矢网扩展为16端口,无法在矢网端校准,需将校准面移至射频交换网络的8个输入端口和8个输出端口。考虑所用延长电缆非测试电缆,长度较长,无法保证TOSM校准的精度,只对64种通路组合做直通校准(后处理),对于所采集的输入、输出回波数据,只用作数据挖掘使用,而不采信为检验标准。

3.3数据分析及调试

使用前述系统对8×8全交换矩阵的一个30套样本进行测试,所得数据形成一个5维矩阵,5个维度分别是模块编号(21~50),输入端口编号(1~8),输出端口编号(1~8),频点序列(45~180),测试项目(输入回波损耗、传输增益、传输相移和输出回波损耗共4个离散点)。

3.3.1 Pearson相关系数分析

3.3.2传输增益分析

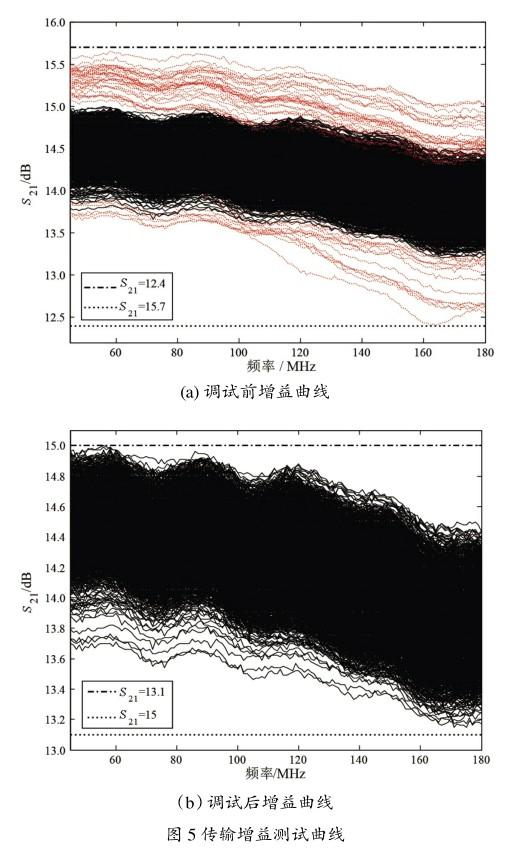

通带内传输增益的设计目标是13~16 dB,实测曲线如图5(a)所示,可见曲线簇的上部和下部分别存在若干离群曲线。对离群曲线的编号统计发现,增益较低(曲线簇下方)的离群曲线集中于模块28的输入8端口,范围在3.3.1所分析的异常曲线之内。增益较高的离群曲线则对应于模块43~45的输入7和输入8端口。经查实,该异常为调试人员调节增益时改小输入衰减所致,事后发现该端口存在自激,调试自激后,该端口放大器增益恢复正常,并致整体增益过高。调试模块28的输入8端口,并将模块44和45的衰减恢复至默认值,调整后的30套增益测试曲线如图5(b)所示。可见,增益曲线范围整体处于13.2~15 dB,无明显离群曲线。

以上分析基于通带内增益极值的范围,由于和设计指标相关,其价值普遍性更强。

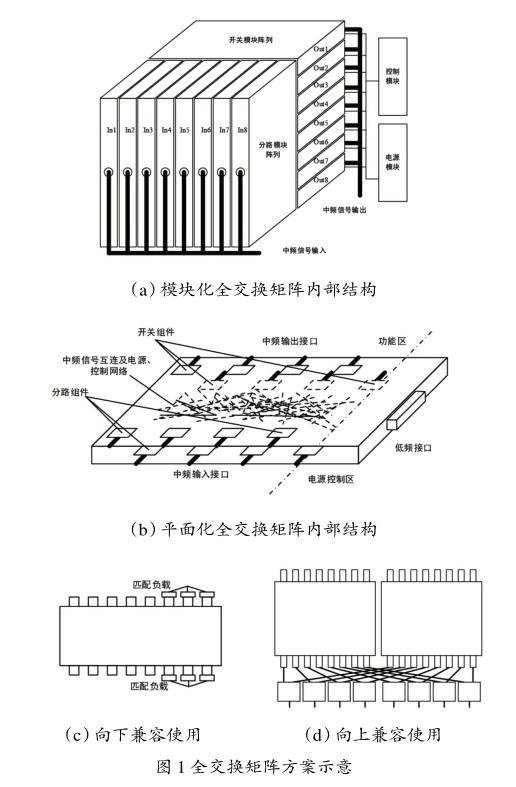

3.3.3变换域分析

由3.3.1和3.3.2的分析结果知,自激是造成异常数据的主因之一,但3.3.1和3.3.2所述的方法并不能将全部自激通路准确分类。考察正常通路和自激通路的回损曲线发现:正常通路的回损随频率变化缓慢,大体光滑;而自激通路的回损曲线则存在剧烈抖动,相当于在正常曲线上叠加了一个噪声信号。对回损曲线做FFT变换,如图6所示。经观察发现,2组FFT曲线除低端和高端存在共同的高能分量外,中段谱线有明显差别,以此作为判别标准,准确定位到模块28,34和47的3组自激端口数据。