首山一矿聚能双掏槽光面爆破技术应用

冀畔俊, 娄渊沛, 汪宾, 范航, 李宗泽

(1.河南平宝煤业有限公司, 许昌 461714; 2.重庆大学煤矿灾害动力学与控制国家重点实验室, 重庆 400044)

在中国,煤矿巷道的掘进作业中,绝大部分煤巷已经实现了机械化,但对于岩巷掘进来说,受制于地质条件复杂、设备维护费用昂贵等因素,目前仍有约60%的岩石巷道采用爆破工艺掘进[1]。目前,国内最常用到的常规光面爆破工艺存在爆破炮眼过多、爆破效果不好,欠挖、超挖等现象[2]。不仅占用大量作业时间,延长了施工工期,而且还增加了施工成本。尤其是对围岩适应性不好,在遇见较软岩层时,成型难以保证,严重者甚至会影响围岩稳定发生冒顶事故[3]。

针对上述问题,聚能水压光面爆破技术被提了出来,聚能水压爆破能有效降低隧道爆破时的粉尘量,降低隧道的超欠挖现象,目前聚能水压光面爆破在理论研究以及现场施工应用取得了巨大的进步。熊成宇等[4]通过现场爆破试验,从技术成果与经济效益层面对传统爆破工艺及聚能水压爆破技术进行了比较,得到通过聚能水压光面爆破可以有效降低在隧道开挖过程中产生的超欠挖现象。满轲等[5]讨论了不同的掏槽方式对光面爆破的影响,发现楔形掏槽更有利于岩石的破碎和岩渣外抛,直眼掏槽对硐室成型更有利。冯爱等[6]对聚能光面水压爆破技术进行了总结概述,成功应用于川藏线拉林铁路11标高原深埋隧道的施工,通过推广应用聚能水压光面爆破新技术,使得施工进度、成本、质量等有大幅度提高。李伟等[7]通过研究对比聚能水压光面爆破在岩巷掘进中的应用,提出了相比常规光面爆破技术,聚能水压光面爆破技术在其装置设备和原理上的优势。

针对目前平宝公司巷道掘进中存在的问题,为了提高工程质量,降低施工成本,在总结前人的研究的基础上,提出聚能水压双掏槽(以下简称“聚能双掏槽”)光面爆破技术,同时结合首山一矿实际情况对相关爆破参数进行优化,并在己15-17-12120中抽巷进行了现场试验。

1 工程及常规爆破方式概况

1.1 工程概况

如图1所示,首山一矿井田位于平顶山矿区李口向斜北翼东端,距平顶山市约25 km,孟(庙)宝(丰)铁路东西贯穿煤田,井田属石炭二叠纪煤系。含煤地层为上石炭统太原组,下二叠统山西组及下石盒子组、上二叠统上石盒子组,总厚度795 m。自下而上划分为八个煤段,含煤53层,常见22层,煤层总厚度22.85 m,含煤系数2.77%。

图1 首山一矿平面位置图Fig.1 Location plan of Shoushan No.1 mine

己15-17-12120中抽巷掘进断面为直墙半圆拱形,高3.5 m,宽4.6 m,面积13.6 m2,布置在灰岩中,岩层厚度为12~17 m,平均厚度16 m,岩石坚固系数f=6~8。图2为该巷道平面图。

图2 己15-17-12120中抽巷平面图Fig.2 Ji15-17 12110 middle pumping lane plan

1.2 首山一矿常规爆破方式概况

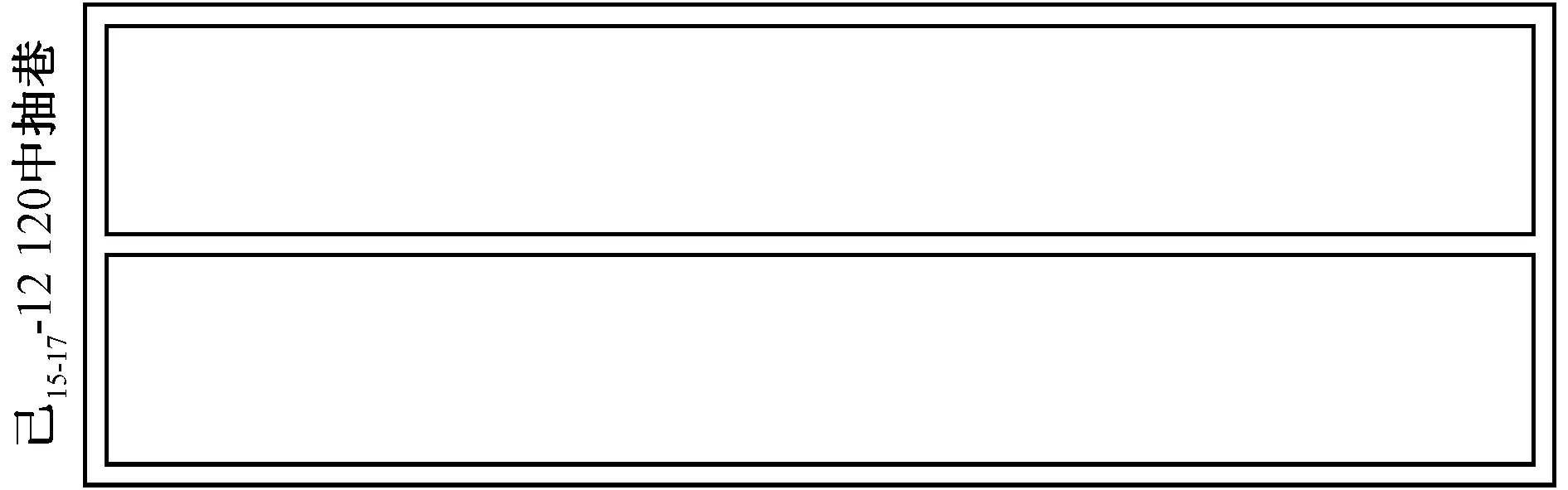

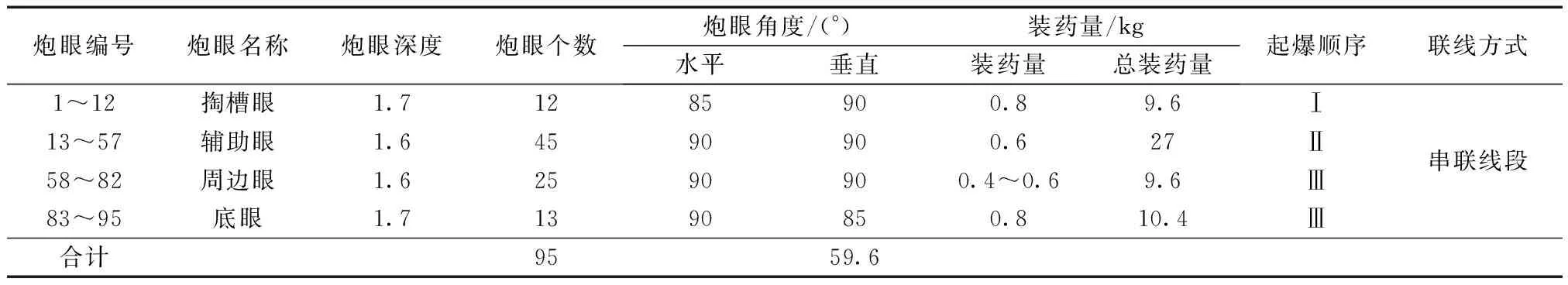

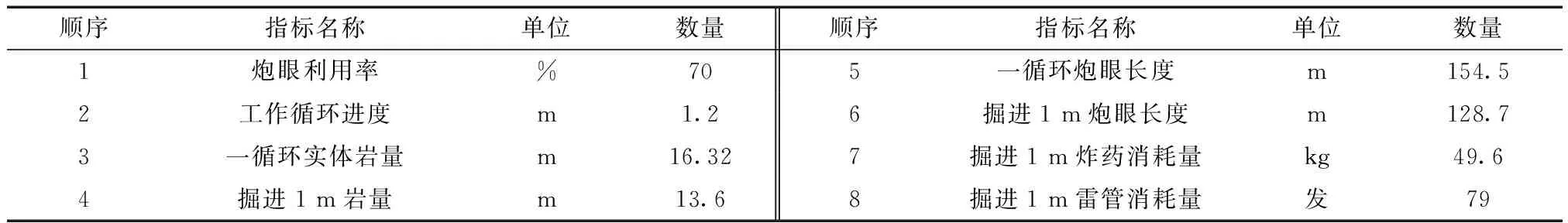

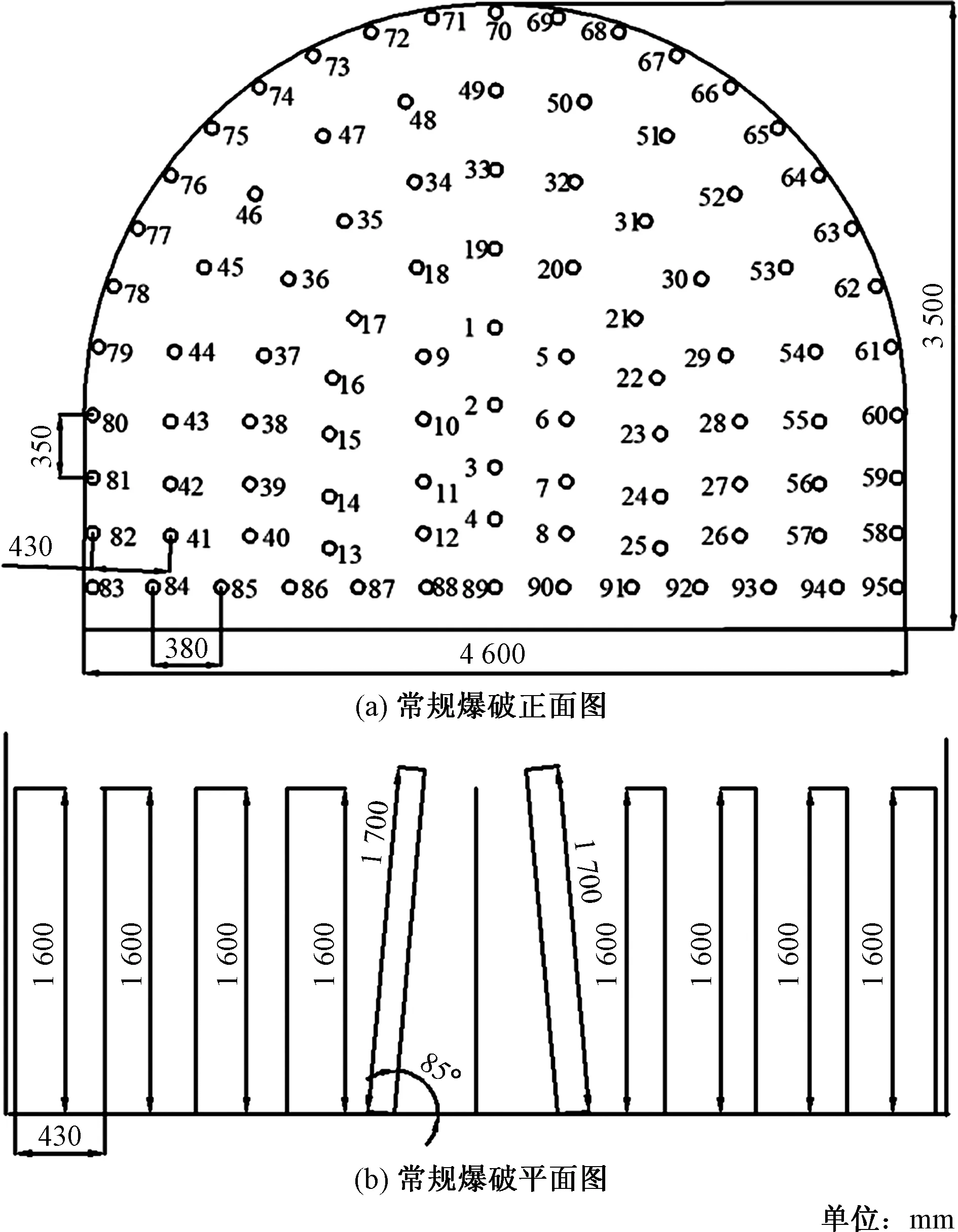

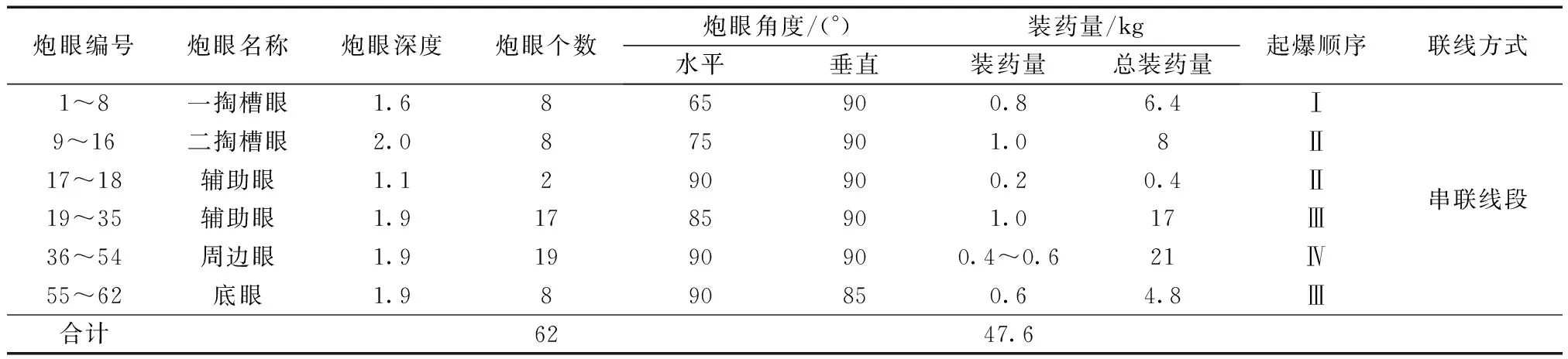

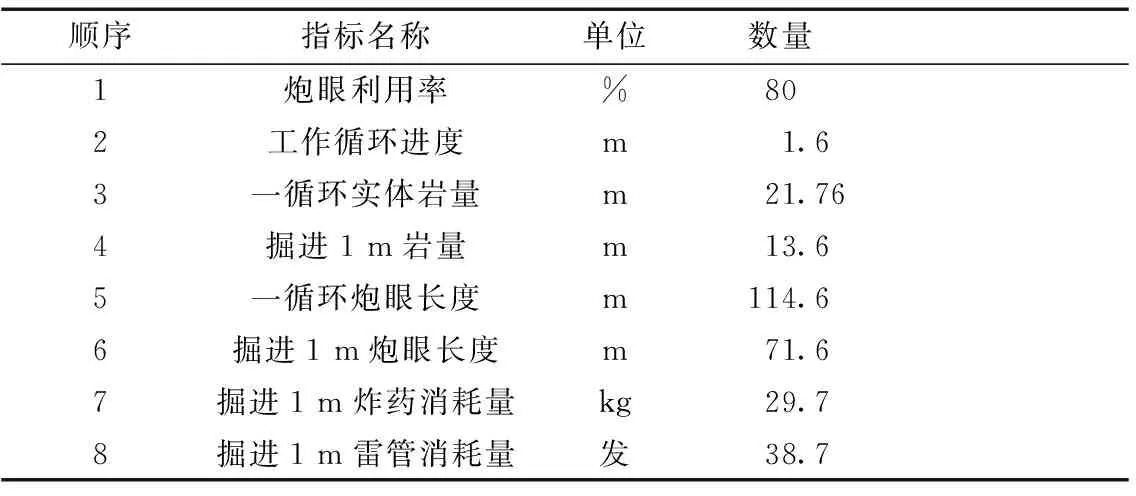

首山一矿传统的光面爆破方式主要采用YT-28气腿式风动凿岩机施工钻眼,周边眼间距350 mm,辅助眼与周边眼间距430 mm,底边眼间距380 mm。全断面共布置95个炮孔,具体排布方式如图3所示,爆破参数如表1所示,指数如表2所示。

表1 常规爆破参数表Table 1 Conventional blasting parameters table

表2 常规爆破指数表Table 2 Conventional blasting index table

图3 常规爆破炮眼布置Fig.3 Layout of conventional blasting holes

2 常规爆破方式存在的问题及原因分析

2.1 首山一矿岩巷爆破存在的主要问题

(1)常规岩巷光面爆破多遵循“多打眼、少装药”的原则,这就造成了每循环炮眼数量太多,打眼时间占据每班2/3时间以上,班组为实现正规循环,势必会降低炮眼深度,影响了炮进率。

(2)施工遇见较软岩层时,成型难以保障,使工人挂网难挂,补打锚杆、锚索较多造成不必要支护材料浪费,另外影响巷道安全生产标准化达标。

(3)常常出现超挖,增加出矸量及混凝土喷射量而提高施工成本。

(4)岩巷施工队伍长期存在严重延时的现象,开拓队平均职工每班延时在2 h左右,职工长期疲劳工作,形成了因出勤率低下而造成班组效率不高的恶性循环。

2.2 常规爆破问题的原因

(1)由于常规爆破炮眼间距为300~400 mm,布眼过密、打眼过多、打眼作业时间占用时间过长,施工人员为赶上进度,降低施工质量,造成爆破效果较差。

(2)施工人员思想稳中求变,没有去研究或学习新的爆破技术,对新技术存在怀疑态度。

3 聚能双掏槽光面爆破技术研究与应用

3.1 聚能双掏槽光面爆破原理

聚能爆破是指在爆破过程中利用聚能管实现对爆破冲击的可控,实现对开拓掘进面岩石的定向切割。使爆破岩石的破碎面沿预定开挖方向扩展,提高了炮眼利用率和爆破效果,降低了爆破过程中对周边围岩的损伤[8-9]。由于采用水沙袋进行封孔,根据非牛顿流体力学材料,遇软则软,遇硬则硬的特性,在使用中能够更好地实现封孔效果,有力地将炸药爆炸产生的膨胀气体控制在炮眼中。有利于爆破形成的裂缝继续扩大[10]。另外采用双掏槽可以扩大围岩的临空面,使工作面形成第二个自由面,提高爆破效果[11]。

3.2 聚能双掏槽光面爆破施工参数

光面爆破中最为关键的地方在于周边眼参数的确定,在爆破施工中关于周边眼有几个较为重要的参数。

(1)周边眼间距。计算周边眼间距的经验公式[12]为

E=(10~18)d

(1)

式(1)中:E为周边眼间距,mm;d为炮眼直径,为了使药卷直径、聚能管和不同炮孔之间相互配合,周边眼、辅助眼、掏槽眼全部使用Ф43 mm的“一”字形钻头,所以此处取d=43 mm。

经过经验公式计算周边眼间距可取在430~774 mm,根据爆破试验的效果和经验,将E值取为500 mm较为适宜。

(2)炮眼密集度系数K。指两炮眼间的距离E与最小抵抗线W的比值。炮眼密集度系数的选取与岩石坚固性系数有关,K<0.8时,会造成巷道超挖,K>1时会造成巷道欠挖,一般K取在0.8~1.0。现场取样测试得到岩石坚固性系数f=6~8,属于中硬岩石,所以K值取为0.8~0.9[13]。

(3)最小抵抗线。即最外圈辅助眼与周边眼的孔距,当周边眼和炮眼密集度系数确定之后,可将光爆层厚度(即最小抵抗线)确定下来,最小抵抗线的计算公式为

K=E/W

(2)

K取值为0.8~0.9,周边眼间距为500 mm,依据爆破试验的效果和经验,以及现场的爆破施工条件,将最小抵抗线的值取为整数600 mm。

3.3 聚能双掏槽光面爆破施工工艺

(1)施工工艺流程。打上部眼→倒渣(出渣)→挂帮网打帮锚→打下部眼(组装聚能管)→吹眼(充水沙袋)→全断面装药→连线→爆破→挂顶网打顶锚杆,具体装药结构如图4所示。

图4 聚能水压光面爆破炮眼装药结构Fig.4 Contrast chart before and after sandbag filling

(2)装药的施工工艺。在装药前必须用压风管吹净炮眼内的煤、岩和水,以防止煤、岩粉堵塞炮眼。装药时要按照爆破说明书中的装药量和雷管的起爆顺序按段数进行。封孔即将一个事先充饱的长度300 mm的水沙袋[图5(a)]封口朝眼口送入炮眼内,水沙袋末端距离孔口不小于300 mm即可。

(3)聚能管装置原理。聚能爆破的主要原理是利用聚能管的聚能作用,在炸药爆炸瞬间,改变其能量释放的大小和方向,使爆炸压力作用在聚能槽/缝处,形成高能流,集中在巷道掘进开挖的轮廓方向上传导,如图5(b)所示。具体来说就是在炸药爆炸后,冲击波首先作用于聚能管两端的聚能槽对应的孔壁上,使其产生初始裂缝。随后,在爆生气体的作用下,炮孔及孔壁周围形成静应力场,使炮孔径向受压应力作用。在聚能槽的引导作用下,爆生气体涌入冲击波作用产生初始微裂隙,产生气楔作用,由此在垂直初始裂隙方向产生拉张作用力,并出现应力集中。应力大于岩石的抗拉强度,致使岩石沿预裂隙方向失稳、断裂,从而促进裂隙的进一步扩展、延伸。达到引导爆破的效果。

图5 水沙袋实物和聚能管原理图Fig.5 Contrast chart before and after sandbag filling

3.4 聚能双掏槽光面爆破施工方案

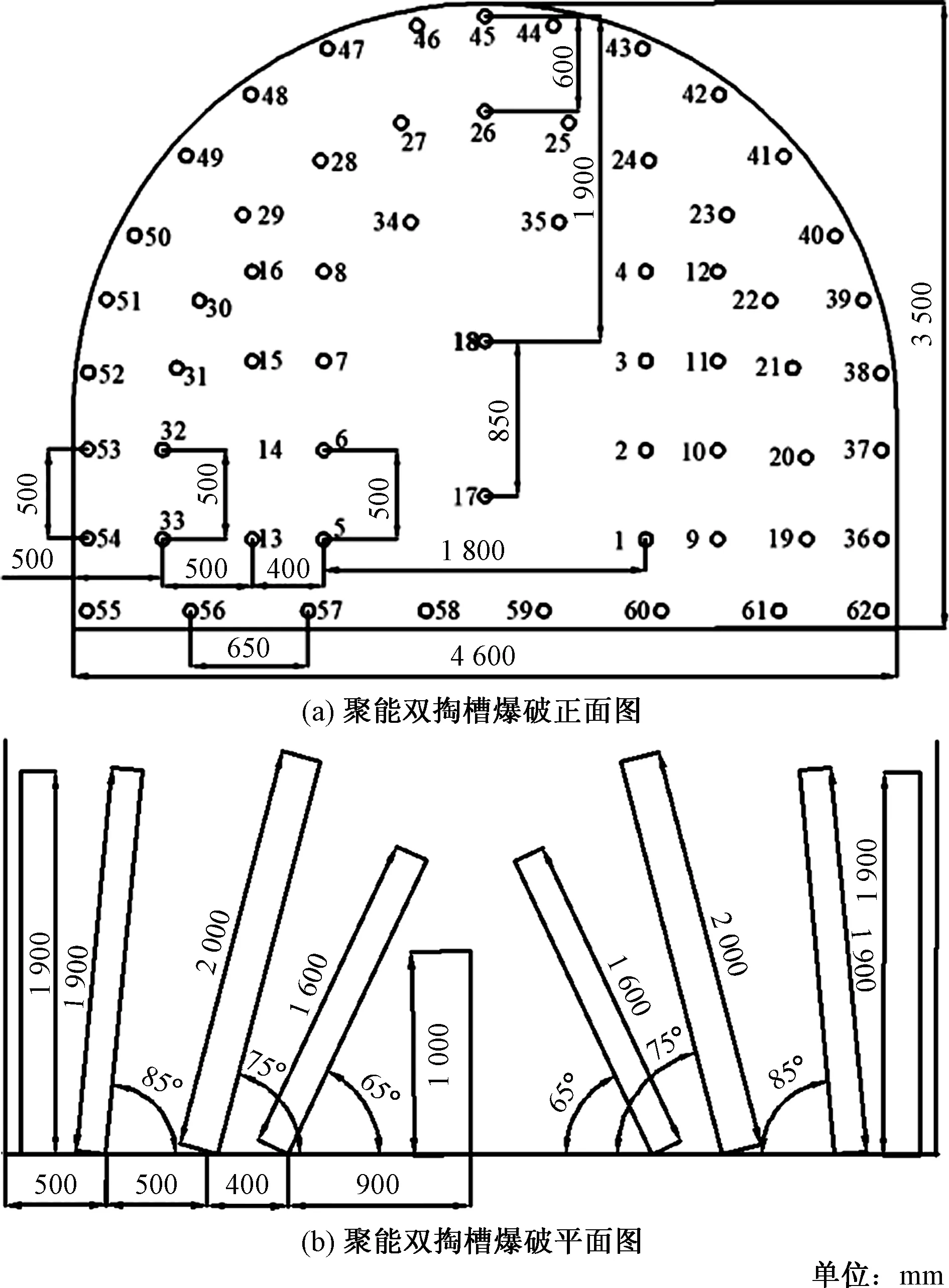

首山一矿新的爆破方案采用聚能双掏槽光面爆破,一掏槽眼是1~8号炮孔,左右间距1 800 mm,上下间距500 mm。二掏槽眼是9~16号眼,与一掏槽眼间距400 mm。周边眼间距500 mm,辅助眼与周边眼间距600 mm,底边眼间距650 mm。全断面共布置62个炮孔,具体排布方式如图6所示,爆破参数如表3所示,爆破指数如表4所示。

图6 聚能双掏槽爆破炮眼布置图Fig.6 Hole layout of shaped charge double cut blasting

表3 聚能双掏槽爆破参数表Table 3 Shaped charge double cut blasting parameter table

表4 聚能双掏槽爆破指数表Table 4 Shaped charge double cut blasting index table

3.5 聚能双掏槽爆破试验效果分析

通过对比两种爆破方式的炮眼布置,可以得到,聚能双掏槽爆破工艺比常规的爆破工艺所需的炮眼数量要少,能够节约工人作业时间。对比两种爆破方式的参数与指数,可以看到,新的爆破工艺在炮眼利用率,工作循环进度,一循环实体岩量等方面全面超过了原有爆破工艺,在每米掘进炮眼长度、炸药消耗量、雷管消耗量等方面则比原有工艺消耗的要少,具体如下。

(1)每循环炮眼总数节省34.7%,每循环周边眼节省6个。

(2)每米巷道乳化炸药节省19.9 kg,雷管40.3发,每千克乳化炸药按市价21.5元,雷管3.28 元/个,每月按100 m进尺,则节省炸药费用42 785元,雷管费用13 218元。

(3)打眼少、背炸药少、不用再捏炮泥、装药封孔简单,每循环少施工23个炮眼,节省1.5~2 h,缩短循环时间、节省人工、提高循环进尺。

(4)由于聚能管的定向切割作用,减小了爆破对巷道围岩的扰动,巷道稳定性好,减少了巷道超挖出现的概率,便于支护。

(5)聚能光面爆破效果好,眼痕率可以提高到近90%,便于支护,降低不必要的材料浪费。提高安全生产标准化等级。

(6)实现了岩巷炮掘的高效掘进,11月份己15-17-12120中抽巷进尺126 m,比之前月进尺多出近30 m。

使用前、后爆破效果见如图7所示,可以看到采用聚能双掏槽光面爆破技术以后,爆破面平整,整体性较好。

图7 聚能双掏槽爆破技术使用前、后爆破效果图Fig.7 Blasting effect map before and after using shaped charge double cut blasting technology

4 讨论

现在聚能双掏槽爆破技术在平宝公司首山一矿开拓掘进面已基本全面推行,但在技术的推进过程中,也受到了极大的阻力,主要是施工人员思想上稳中怕变,对于施工要点掌握不全面。为了应对这一难题,首山一矿专门成立了攻关小组,指导、督促工人采用新工艺、新技术,同时及时收集现场使用过程中发现的问题,再通过不断的调整、优化,最终达到与现场需求相匹配。具体改进主要有以下两点。

(1)水沙袋的改进。前期使用的水沙袋塑料材质较硬,使用过程中出现漏水和失效的较多,同时冲水后尺寸大不易装入炮眼中,后期对水沙袋材料进行改进,新的水沙袋在使用过程中漏水、失效的情况明显减少。

(2)双掏槽工艺改进过程。由于新工艺掏槽眼摆开角度较大,开始施工时间较长,故执行起来较困难。针对这个问题,在现场对掏槽眼使用导向棍进行指导打眼,同时施工掏槽眼和辅助眼的人员两边错开施工,相同条件下每个循环少施工23个炮眼,提高了作业效率。通过布置17、18号辅助眼,避免了掏槽眼爆破过程中大块岩石的产生,每循环进尺比原来多0.4 m左右。

5 结论

通过此工艺的成功实施,使平宝公司首山一矿的岩巷爆破效果得到了明显的提升,相同条件下的进尺效率明显得到提高,主要表现在下面几个方面。

(1)与采用常规光面爆破工艺相比,采用聚能水压双掏槽光面爆破工艺可以大幅度降低炮眼掘进量,雷管、炸药等消耗量,降低爆破材料费,提高掘进效益。并且新工艺能够缩短循环时间,节省人工,提高循环进尺。

(2)光面爆破效果好,眼痕率可以提高到近90%。同时采用新技术后,由于聚能管的定向切割作用,减小了爆破对巷道围岩的扰动,巷道稳定性好,便于支护,降低了不必要的材料浪费。提高了矿井安全生产标准化等级。

(3)实现了岩巷炮掘的高效掘进,11月份己15-17-12120中抽巷进尺126 m。