聚酰亚胺在折叠AMOLED显示中的应用及发展

王和金,杨学凯,张 嵩,刘 政,刘利宾,蔡宝鸣,史世明,王大巍

(京东方科技集团股份有限公司,北京 100176)

1 引 言

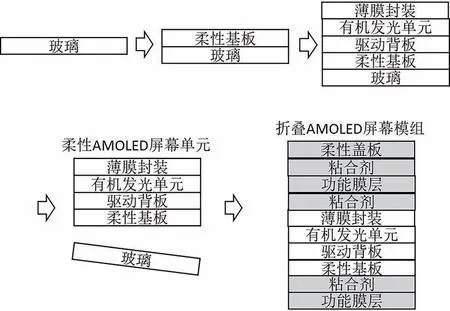

柔性有源矩阵有机发光二极管(Active-Matrix Organic Light Emitting Diode,AMOLED)显示是最近十年来消费电子领域最热门的研究方向,以2013 年三星公司的Galaxy Round 和LG 公司G-Flex 为代表的固定形态弧面手机的先后上市为标志,代表柔性AMOLED 显示屏正式走向量产。截至目前,以华为公司的Mate X系列和三星公司的Galaxy Fold 系列为代表的折叠AMOLED 手机也已走向量产并成为最火热的消费电子产品,折叠AMOLED显示屏是高端消费电子产品重要的竞争力要素,因此带动发展出了一批高科技产业链公司。与刚性AMOLED 和固定形态曲面柔性AMOLED相比,折叠AMOLED 显示屏从产品形态上首次展示出柔性特征,这与材料科学的发展和结构设计的进步密不可分。柔性AMOLED 屏幕单元从结构组成看主要分为柔性基板、驱动背板、有机发光单元和薄膜封装。进一步,为了构成折叠AMOLED的显示屏模组,在柔性AMOLED 屏幕单元的基础上还需要增加柔性保护盖板、粘合剂和功能膜层。

作为支撑体的柔性基板技术和保护体的柔性盖板技术是构成折叠显示领域的关键门槛技术,柔性基板技术决定了刚性显示向柔性OLED显示的转变,柔性保护盖板技术决定了固定形态显示向折叠OLED 显示的转变,二者都是“黄金薄膜”聚酰亚胺在电子产业领域的最新代表应用方向。聚酰亚胺(Polyimide,PI)是二酐与二胺为原料,经过缩合聚合并脱水后形成的含酰亚胺环结构的芳杂环聚合物[1],由于主链芳杂环的共轭效应,主链键能大,呈现出良好的耐热性、化学稳定性和力学性能,是已知耐热性能最高的聚合物材料,广泛应用于航空、航天、电子等极端环境,同时因为聚酰亚胺是通过缩合聚合反应得到,可以通过单体分子设计实现聚合物光学、电学等特性的调整进而实现特定功能。本文针对聚酰亚胺材料在折叠AMOLED 显示中的柔性基板和柔性盖板两个应用方向进行综述。

2 聚酰亚胺在柔性基板中的应用

2.1 柔性基板的种类

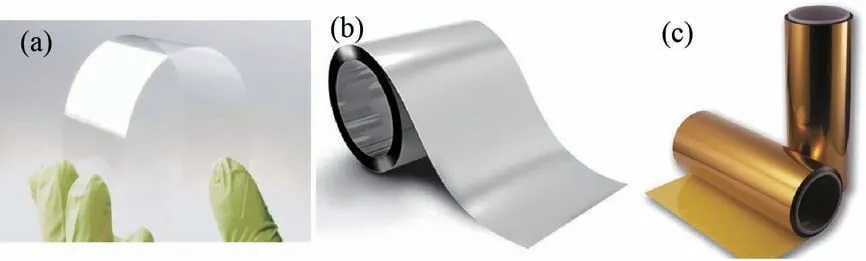

柔性基板作为柔性AMOLED 屏幕单元的基础构成,起到显示结构的承载与保护作用,是区别柔性显示与刚性显示最关键的差异。在柔性AMOLED 显示开发的初期,超薄玻璃基板、金属基板和聚合物材料(图1)均被作为候选材料进行了相应的器件研究[2],超薄玻璃存在抗冲击方面的缺陷,金属基板存在透明性和平坦性方面的缺陷,且以上缺点均难以改善,而通过性能的对比(表1),聚合物基板因为具有良好的厚度、柔韧性、抗冲击、光学等特性上的明显优势,因此成为了重点的发展方向,耐高温聚合物基板是柔性基板技术的开发对象。

图1 不同种类的柔性基板。(a)玻璃;(b)金属;(c)聚合物。Fig.1 Flexible substrate.(a)Glass;(b)Metal;(c)Polymer.

表1 不同种类柔性基板性能对比Tab.1 Performance of different substrate

2.2 柔性基板的需求

制作柔性AMOLED 的基本流程是在柔性基板上制备高温半导体驱动背板,沉积发光单元并完成柔性封装,然后将柔性显示屏从载体上取下,最后与后续模组进行整合(图2)。在整个制备过程中,柔性基板技术不仅需要考虑材料学方面的基本物理参数,也必须考虑工程学中的复杂环境需求与后处理工序需求。聚合物柔性AMOLED基板材料在特性方面通常有以下几个需求:

图2 折叠AMOLED 结构及制备流程示意图Fig.2 Structure and process of foldable AMOLED

2.2.1 高热稳定性

LCD 的光是通过背光源LED 实现,靠电压驱动即可,而AMOLED 是通过电流驱动主动发光,对驱动背板的半导体迁移率有较高的要求,传统非晶硅薄膜场效应晶体管(amorphous silicon Thin Film Transistor,a-Si TFT)的迁移率(<1 cm2/(V·s))无法满足OLED 的驱动需求,只有氧化物薄膜场效应晶体管(Oxide TFT)(1~80 cm2/(V·s))与低温多晶硅薄膜场效应晶体管(Low Temperature Poly Silicon,LTPS TFT)(50~150 cm2/(V·s))可以满足AMOLED 背板的需求,其中LTPS TFT 具备稳定性方面的优势,是中小尺寸AMOLED 驱动背板的主流技术。LTPS 技术是通过准分子激光退火等工艺将非晶硅瞬间熔融结晶转化为多晶硅,可以在较低工艺温度下制备驱动背板。相对于HTPS TFT(高温多晶硅)600 ℃以上的温度而言,LTPS TFT 自身400~500 ℃的制程温度对有机骨架的塑料材料而言,称得上是苛刻的高温。聚酰亚胺是目前已知耐温等级最高的有机聚合物材料,普通聚酰亚胺的玻璃化转变温度Tg通常大于300 ℃,400 ℃以上即开始出现分解,而LTPS TFT 制程对聚酰亚胺的玻璃化转变温度要求至少大于450 ℃,1%失重温度大于550 ℃,且在高温去氢和活化等长时间持续加热处理过程中有较低的热分解失重率,以防止热分解产生的气体造成有机膜层气泡不良或者无机膜层破裂。

2.2.2 低热膨胀系数

聚合物柔性基板需要搭载在玻璃载板上,柔性基板的玻璃化转变温度需要不低于制程的最高温,以保证聚合物材料玻璃态下的较小膨胀形变量,在室温到玻璃化转变温度区间内,基板形变量在加热过程中与玻璃形变相匹配,防止发生玻璃翘曲不良或者膜层破裂不良。以适用于LTPS TFT 制程的康宁公司Lotus NXT 玻璃为例,其热膨胀系数约3.7(×10-6/K),普通聚酰亚胺膜材料的热膨胀系数为30(×10-6/K),需专门开发与玻璃形变接近的高温低膨胀的聚酰亚胺体系。

2.2.3 高表面平整性

聚酰亚胺柔性基板通常是通过聚酰亚胺前驱体聚酰胺酸(poly amic acid,PAA,工业界常称PI 液)溶液热亚胺化方式得到。为了高效率利用PI 液,柔性AMOLED 制程中使用高粘度狭缝涂布完成溶液的涂布成膜,经过预干燥和高温红外酰亚胺化可以减少膜厚不均。以不均匀性来考量膜厚的平整性,通常可以将聚酰亚胺基板膜厚不均匀性控制在5%以内,以满足平板显示制程中的平整性需求[3]。在柔性AMOLED 显示制备过程中,基板表面的异物/气泡/凹坑均会导致电路的短路或者断路,造成产品良率的损失。异物的主要来源有:环境落入、工艺新增和原材溶液引入。环境和工艺的异物通常可以在显示屏厂的工艺优化迭代中解决,原材引入的凝胶异物来源于PI 液的高分子量部分,无法通过设备装置进行预防,主要通过二酐与二胺缩合聚合过程的反应管控以及副反应的抑制来控制,是柔性基板原材料方面的核心技术秘密。通过设备/工艺/原材料的持续改进,目前可以量产的柔性AMOLED 屏幕厂家的柔性基板表面平整特性基本可以与玻璃相媲美。

2.2.4 可无损分离

柔性OLED 显示屏制备从路线上可以分为片对片工艺和卷对卷工艺,卷对卷工艺的柔性AMOLED 目前从材料进展到设备精度情况均不成熟,而从刚性液晶显示LCD 的片对片工艺路线发展到刚性OLED,再从刚性OLED 基础上衍生发展出的柔性OLED,工艺路线的延续性可以最大化利用现有的设备技术与材料技术,从显示品质规格上与当前的刚性消费电子产品保持一致,因此当前以玻璃作为主要承载体的片对片的工艺路线成为业内的共同选择。

柔性器件从刚性玻璃载板上无损分离,才真正实现了显示从刚性到柔性的转变。柔性基板的取下路线主要分为3 种:(一)溶液涂膜-激光剥离;(二)溶液涂膜-机械剥离;(三)膜材贴合-机械剥离。路线一是通过涂布方式制备聚酰亚胺基板,经过AMOLED 制程后,使用激光从玻璃背面照射聚酰亚胺与玻璃的界面,激光破坏玻璃与聚酰亚胺之间的键合,并使底层的聚酰亚胺发生分解产生气体,使聚酰亚胺与玻璃之间发生分离。LG 公司在文章中介绍了激光剥离牺牲层的概念[4],在聚酰亚胺的底面与玻璃之间加入富含氢的非晶硅层,通过激光从玻璃侧照射玻璃与聚酰亚胺之间的非晶硅产生气体,使聚酰亚胺与玻璃发生分离。路线二的基本概念是在玻璃基板与聚酰亚胺之间插入一层耐高温的离型层,离型层由于其表面能的原因与聚酰亚胺之间具有较低的粘合力,AMOLED 制备完成后,对聚酰亚胺边缘的固定结构去除后可实现聚酰亚胺与玻璃之间的无损剥离,其代表技术是中国台湾工业技术研究院的FlexUp 技术,该技术实现了AMOLED 及TFT-LCD 的制备[5]。路线三的基本概念是将聚酰亚胺膜材通过特殊耐高温粘合层贴合在玻璃表面,在完成显示屏器件制备后,使用外部机械力将聚酰亚胺与玻璃无损分离,且分离力可以限定在器件破坏的阈值以内,其代表技术是东洋纺与长濑合资推出的XENOMAX 技术。

三种分离技术各有优缺点,目前业内普遍采用高温黄色聚酰亚胺涂膜搭配激光分离的方式进行量产,其最大优势是溶液涂膜方式可以使聚酰亚胺的膜面特性最大程度复现玻璃表面的平滑特性与厚度均匀性,在高分辨率AMOLED 的制备过程中可保证良好的工艺均匀性,且顶发光器件无需过多考虑底部基板的光学因素。

2.3 柔性基板材料的现状

如上所述,显示用柔性基板需要开发低膨胀的高温聚酰亚胺涂布溶液材料。通常开发低膨胀聚酰亚胺的手段有引入刚性基团降低主链分子运动,引入氢键或交联结构增强分子链间相互作用和无机复合3 种手段。

在聚合物主链中引入线性棒状结构可有效提高聚酰亚胺玻璃化转变温度及降低膨胀系数,最具代表性的是采用联苯四甲酸二酐(BPDA)与对苯二胺(PDA)的体系[6-7](图3),其原料结构简单且高温性能优异,具备明显的量产成本优势,相关体系的溶液已得到量产应用。通过引入苯并咪唑结构[8-9]、酰胺结构[10-11]、吡啶结构[12]、苯并噁唑结构[13]可以增加分子链之间的氢键作用,可以实现低膨胀聚酰亚胺溶液材料的制备,通过交联的方式[14]亦可通过增加分子之间的作用可以得到类似的结果,氢键与交联方式可以在原基础分子体系基础上提供更优的高温低膨胀特性,因为成本因素暂时未得以大规模应用。无机复合包含掺杂无机填料和有机/无机多层叠两种方式,掺杂无机填料的方式虽然可以同时提高耐热性与降低膨胀性,但含有无机粒子的有机溶液本身为热力学不稳定的非均相体系,颗粒的存在造成显示基板表面平整性方面的缺陷以及连续生产设备的清洁维护困难,在显示领域的量产可行性低,而有机/无机多叠层的降低聚酰亚胺膨胀系数的方式目前已在柔性显示的量产中得以应用。

图3 BPDA 与PDA 反应得到聚酰亚胺的示意图Fig.3 Polyimide prepared with BPDA and PDA

由于柔性AMOLED 显示的产业链最早在国外兴起,且基板技术具有极高的技术与品控门槛,少量的聚酰亚胺溶液产品型号占据了全球绝大部分的份额,目前全球柔性基板用途的聚酰亚胺市场份额最大的是日本的宇部兴产公司,代表产品是U-Varnish S,规格见表2。从材料角度、耐高温聚酰亚胺的耐温和平整性不能完全与玻璃的特性等效,但经过长期的工艺适配优化后已经形成了较为成熟的量产流程,对于顶发光的柔性AMOLED 而言,耐高温聚酰亚胺已经可以满足制程条件和良率的需求。随着国内以京东方为代表的国产柔性AMOLED 业务崛起,带动了国内高校及化工企业启动相关的研发,相关的国产聚酰亚胺溶液产品不断涌现,并进入了中试生产或器件评价阶段。

表2 U-Varnish S 规格参数表[15]Tab.2 Properties of U-Varnish S[15]

2.4 柔性基板的发展方向

综上所述,柔性基板技术包含了材料学技术与配套的后段分离工艺。从未来技术趋势来看,柔性基板材料技术进一步开发难点主要集中在光学方向的需求(屏下摄像或者透明显示等产品),需要可以耐高温的透明聚酰亚胺(Colorless Polyimide,CPI),虽然透明聚酰亚胺的耐温等级、高温尺寸稳定性与光学性能存在互斥效应,暂时无法满足低温多晶硅制程的需求,但科研院所和相关产业的公司正在对此进行材料技术攻关并取得了显著的进展,预计未来几年内可以攻克相应的技术难题。后段分离工艺是刚性向柔性转变的关键节点工艺,与材料技术的进步相对应,激光剥离对材料光学特性的影响也将被考虑,之前取下路线中的离型层与粘合剂等路线未被采用作为AMOLED 的量产分离路线,其限制因素不在于技术原理的合理性,更多的是在量产路线选择的时间点下其工程方面仍有需要解决的问题,随着柔性显示产品新需求的提出,以及原有问题的解决,激光剥离以外的基板分离技术依然存在广泛应用的可能。

3 聚酰亚胺在柔性盖板中的应用

3.1 盖板材料的发展

在显示面板的发展过程中,盖板作为面板最外层模组部件,在保护屏幕、提升使用体验、改善视觉效果、匹配整机组装中发挥着重要作用,是面板不可或缺的一部分;从显示面板的诞生到如今成为日常生活中不可或缺的一部分,盖板也经历了许多变革。

玻璃盖板凭借出色的光学性能和机械性能取代早期的聚甲基丙烯酸酯类材料,成为显示盖板的主要材料;玻璃盖板又称为玻璃视窗,具有高模量、高硬度、高强度、耐划伤、优异的光学性能等优势,普通玻璃盖板亦可以大量应用于曲面固定形态的AMOLED 应用。随着显示面板技术的更新,柔性AMOLED 有了突破性进展,折叠AMOLED 作为柔性显示面板的高阶产品在市场上崭露头角,兼具保护性与弯折性的可折叠柔性盖板得以广泛应用,当前柔性盖板可在保证光学性能的情况下实现数十万次的动态弯折,是未来各大厂商重点开发的盖板方向。

3.2 柔性盖板的分类

柔性盖板中最具有代表性的是透明聚酰亚胺(Colorless Polyimide,CPI)、超薄玻璃(Ultra-Thin Glass,UTG)和聚对苯二甲酸乙二醇酯(PET)薄膜。CPI 是分子主链上具有酰亚胺环重复单元芳杂环类高分子材料,与传统的耐高温黄色聚酰亚胺不同的是,分子内通过引入含氟基团等大位阻官能团减少了分子间的电子络合转移效应,实现透明化,光学的提升伴随耐高温性能和高温尺寸稳定性的损失,但因柔性盖板恰好无需高温处理,只需要室温贴合,因此无需考虑耐高温特性的损失。与其他聚合物相比,CPI 具有芳杂环结构赋予的耐高低温性能、突出的机械性能等优异的综合性能。UTG 是一种厚度在20~100 μm 之间的可大角度弯折的玻璃,具有优异的平整度、光学特性、耐热性、抗划伤性能、高强度、抗水氧等性能。PET 是由对苯二甲酸二甲酯与乙二醇酯交换或以对苯二甲酸与乙二醇酯化先合成对苯二甲酸双羟乙酯,然后再进行缩聚反应制得的有机高分子薄膜,是常用的结晶性透明聚合物薄膜,具有显著的成本优势。与CPI 相比,PET 分子链排列整齐、结构规整,并且含有链节-CH2,所以分子链旋转容易,材料模量和回复性较差[16-17]。

柔性盖板主流的CPI、UTG 和PET 三种材料重点性能对比如表3 所示。从表中可以看出,光学上,UTG 综合表现优于CPI 和PET,具体体现在玻璃具有更好的透过率、对不同波长的光吸收差异较小。抗冲击性能CPI 表现最好,UTG明显不足,UTG 虽然经过强化处理,但为了实现弯折通常玻璃厚度非常薄,导致抗冲击性能不佳。CPI 和PET 从分子角度均属于非交联型有机高分子材料,在应力状态下分子链存在相对移动导致蠕变现象,具体在产品上表现为折痕现象,影响折叠显示产品的外观与手感,抗蠕变性能方面聚合物与玻璃存在差距。抗弯折性能方面对应不同的弯折半径选择不同的厚度,整体表现无明显差别。成本方面,PET 工艺成熟,价格低廉,CPI 和UTG 目前成本相对高很多。通过性能对比,当前3 种主流盖板材料本身均存在优势和劣势,从折叠AMOLED 产品角度来说,可以根据成本和对某些特性的偏重进行选择。

表3 CPI、UTG 和PET 性能对比[18-20]Tab.3 Performance comparison of CPI,UTG and PET[18-20]

3.3 柔性盖板的发展方向

未来柔性盖板的发展方向主要集中在3 个方面:

(1)向高性能化发展:从技术发展角度看,柔性盖板的开发必然以光学、抗冲击、抗蠕变、弯折同时达到最佳为目标,整合不同材料优点的复合型柔性盖板成为发展的方向,其中UTG 与CPI的复合是目前的重要方向。UTG 最大的优点在于没有折痕现象,但是抗冲击性能存在短板,需要用聚合物层良好的抗冲击性能进行补偿;CPI比PET 具有更小的折痕和更好抗冲击性能,因此综合各方面性能,柔性盖板较好的方案是CPI作为盖板最外侧,内侧搭配UTG,以此来实现抗冲击与抗折痕的平衡。

(2)降低材料成本:柔性盖板由于原材料贵、设备投资大、市场需求还不是很大,并且处于开发阶段,导致生产成本高,柔性电子设备价格也相对应有所增加,用户群体范围相对较小。降低柔性盖板的成本是未来主要的发展方向之一。

(3)盖板功能集成化:目前盖板的主要功能是防护作用,并且表面有防指纹涂层,为了实现模组减薄及多功能性,盖板将集合面板现有的结构,开发一体性盖板。除了将现有功能进行整合,开发优化视力健康功能盖板也是发展方向之一,比如让盖板具有防蓝光、降低反射率、增加大视角等功能。

4 结 论

柔性AMOLED 显示行业是千亿美元规模的新兴产业,可以带动相关材料与设备产业的发展。与液晶显示时代不同,我国柔性AMOLED的发展在起始阶段就参与了产业的发展,并取得了重要的进展,以此为契机带动了一系列科研院所和企业参与新材料技术领域的研发,在柔性AMOLED 特别是折叠AMOLED 中产生的一些新需求,全球的技术都可以在这个平台上进行公平的发展与竞争。聚酰亚胺材料产业本身蕴含着很高的技术含量与附加值,长期应用于航天航空的领域,应用规模不大,伴随柔性消费电子产品这一新的增长点,特别是以OLED/Mini-LED/Micro-LED 为光源的新型显示[21]及其衍生出的VR/AR(虚拟现实/增强现实)[22]等应用方向可以共用聚酰亚胺显示材料路线,以柔性基板和柔性盖板为代表的聚酰亚胺材料将迎来新的发展契机走向千家万户,也为聚酰亚胺的基础研究和应用开发提供了巨大的发展空间。