基于无线传感器网络的机电设备复合故障定位方法

张徐

(南京高等职业技术学校,江苏 南京 210000)

机电设备一直是制造业中十分重要的设备,机电设备的大面积应用在提高生产效率的同时,也会出现故障发生率攀升的问题[1]。相关调查结果显示,故障定位能够有效减少机电设备大型、连锁故障的发生几率[2],因此该问题受到机械设备研究领域的重视[3]。在机电设备的故障定位中,复合故障的定位是其难点,故需对机电设备复合故障定位问题进行研究。

机电设备复合故障定位技术综合了数字信号处理、传感器、计算机等多种先进技术,该问题的研究很早就受到各国学者的关注。实施机电设备复合故障定位能够实现复合故障的迅速检修,大幅降低复合故障带来的经济损失。在机电设备复合故障定位问题的研究中,有些学者通过监测主轴振动信号,获取主轴故障振动信号的对应频域特征,实现机电设备复合故障的定位[5]。但该方法得到的故障特征不全面,影响故障定位的精度。

综合现有各种研究成果,在研究中应用无线传感器网络,设计一种基于无线传感器网络的机电设备复合故障定位方法。

1 机电设备复合故障定位方法设计

1.1 基于无线传感器网络的复合故障数据采集

为实现机电设备复合故障定位的有效性,首先对机电设备的故障数据进行采集。本文设计一种无线传感器数据采集网络,基于无线传感器网络完成机电设备复合故障数据采集。设计无线传感器数据采集网络由协调器节点、路由节点、电流传感器节点、节点状态监测器构成的无线传感器网络、供电单元以及监控中心构成[6]。

在设计的无线传感器数据采集网络中,协调器节点主要负责接收机电设备复合故障数据;电流传感器节点主要负责采集机电设备复合故障的电流数据;路由节点负责向电流传感器节点提供位置信息,在传递数据信息的过程中主要起到路由器的作用;节点状态监测器主要负责对各种节点的状态进行实时监测;供电单元主要负责实现节点的供电;监控中心负责对节点工作状态进行监控[7]。

在该无线传感器数据采集网络的运行中,首先利用协调器节点对Zigbee网络进行组装。完成网络的组建后,利用协调器节点对网络参数进行设置,并实施网络的初始化处理。然后对周围是否存在申请加入网络的电流传感器节点进行周期性判断,当有新的电流传感器节点通过协调器节点的验证并加入该网络后,由协调器节点分配该节点的地址[8]。如果协调器节点收到机电设备复合故障电流数据采集指令,会对该指令进行广播,通过电流传感器节点对电流数据进行采集,再经路由节点将消息发送至协调器节点处。

在该网络中,主要将电流传感器节点安置在机电设备复合故障频发的区域,将电流传感器的实际采样频率设置为500 Hz,每隔2ms实施一次电流数据采样[9]。此时传感器的工频电流波形以20 ms为一个周期,也就是说每个节点在一个工频电流波形中可以采集周围10个点的复合故障电流数据,拟合这十个复合故障电流数据后即可获得故障电流波形。

利用信号调理电路对获取的三相电流波形进行分析处理后,通过叠加获取机电设备复合故障的零序电流有效值与零序电流波形[10]。

通过搭建该无线传感器数据采集网络,能够获取机电设备各个位置的复合故障零序电流。电流传感器节点的设计具体如图1所示:

图1 电流传感器节点设计

电流传感器的参数设计主要是对罗氏线圈参数[11]进行设计,选用的罗氏线圈骨架为无磁芯骨架,设计参数具体如表1所示:

表1 罗氏线圈设计参数

协调器节点的结构设计具体包括串口、电平转换MAX3232、JTAG接口、8051MCU、无线收发模块、存储器、CC2530芯片、USB、AMA1117-3.3TPS63030电压转换芯片[12]。而路由节点的结构设计具体包括骨架、积分电阻、绕线、数据包转发器。

将节点状态监测器与节点集成在一起,采用直接测量方式对节点状态进行在线监测,具体功能包括电流监测、电压监测、处理器状态监测、AD误差监测等[13]。节点状态监测器的结构设计包括电源选择电路、多路模拟开关、外部检流电阻以及MSP402FG4783芯片。

供电单元采用取能线圈和备用电源相结合的供电方案,以保障节点能够正常运行。监控中心选用7816N-K2NVR网络监控主机作为节点监控PC。

1.2 机电设备复合故障数据预处理

在上述采集的机电设备复合故障数据基础上,需要对采集的复合故障数据进行预处理,主要通过相模变换、小波能量熵方法实现。相模变换能够使电压解耦或相电流成为互相独立的模态分量[14]。相模变换采用Clark变换,具体公式如下:

式(1)中,Iδ、I1、Iγ指的是耦合网络对应的三相信号;Iσ、Iζ、Iτ指的是三相独立元件,分别为线模式分量、线模式分量、零模式分量。

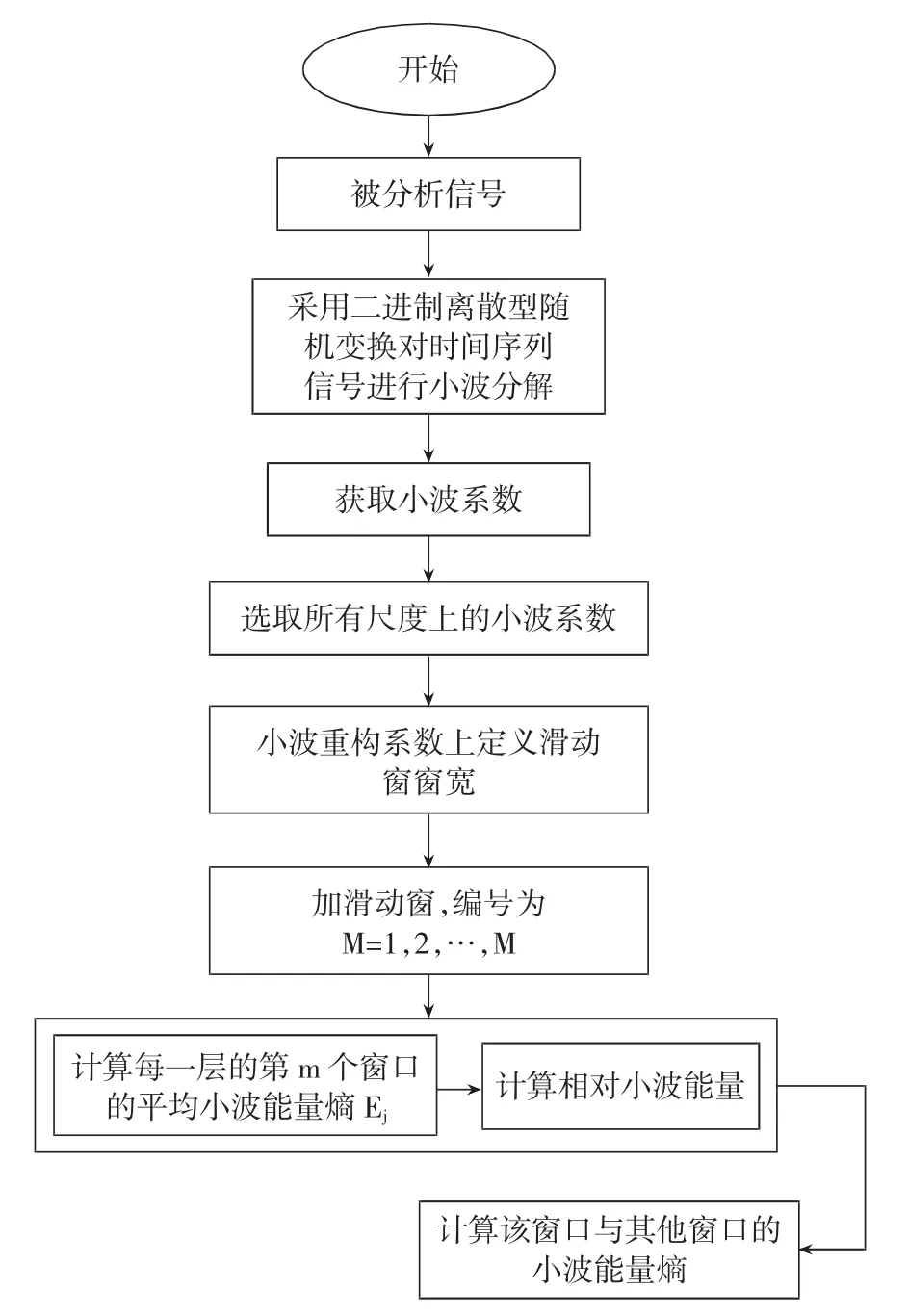

经过上述相模变换后,为实现故障数据的预处理,采用小波能量熵对不同尺度的信号能量进行估计,具体处理过程如图2所示:

图2 小波能量熵具体处理过程

在小波能量熵预处理过程中,平均小波能量熵Ej的计算公式具体如下:

式(2)中 x(n)指离散信号;Ejk指离散信号在低频分量与高频分量上的相关系数[15]。

相对小波能量的计算公式具体如下:

式(3)中,Em指第m个窗口下全部层的平均能量。

该窗口与其他窗口的小波能量熵计算公式具体如下:

式(4)中j指尺度序号。

1.3 机电设备复合故障定位实现

在上述机电设备复合故障数据预处理基础上,根据虚警概率和传感器检测概率设计一种机电设备复合故障定位算法。根据传感器对复合故障现象的虚警概率和检测概率设计复合故障观测空间的模糊函数,描述复合故障特征向量与实际复合故障观测向量间的相似度,将复合故障定位问题转化为故障观测空间中实际观测向量的归类问题。设计的机电设备复合故障定位算法步骤具体如下:

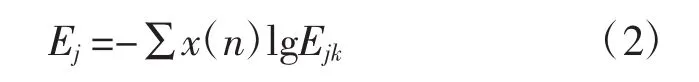

(1)构建报警概率矩阵P,具体公式如下:

式(5)中,Pm,n指第m行n列的报警概率。

金樽奖的第一个十年是一个重要的节点,我们很荣幸地将新西兰作为本届的金樽奖主宾国。主宾国的意义不仅在于带领消费者了解相关国家的葡萄酒,更是对这一国家的葡萄酒产业、市场状况作出的深度调研。

由于报警概率矩阵P仅针对单个故障,对式(5)中的矩阵进行扩展,使其成为V矩阵,将矩阵P直接扩展为(2L-1)×n矩阵。

扩展矩阵的行向量集合具体如下式:

式(6)中,vi指第i个V矩阵行向量。

将式(6)视为n维观测空间中存在的2L-1个复合故障特征向量。

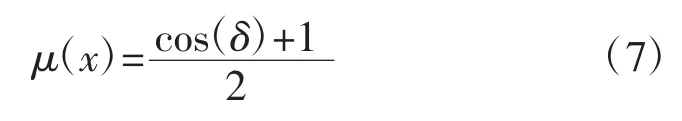

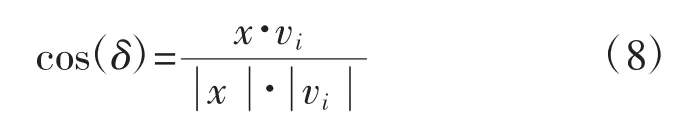

(2)对于故障观测向量x,根据下式对x和V矩阵各行的相似度进行逐个计算,具体如下式:

式(7)中,μ(x)指x和V矩阵各行的相似度;co(sδ)是指向量x与向量V之间的夹角,具体计算公式如下:

(3)对k个最大相似度所对应的故障状态进行提取,作为备选复合故障。并以k个故障状态的对应节点位置为依据实现复合故障定位[16]。

2 仿真分析

2.1 仿真参数设计

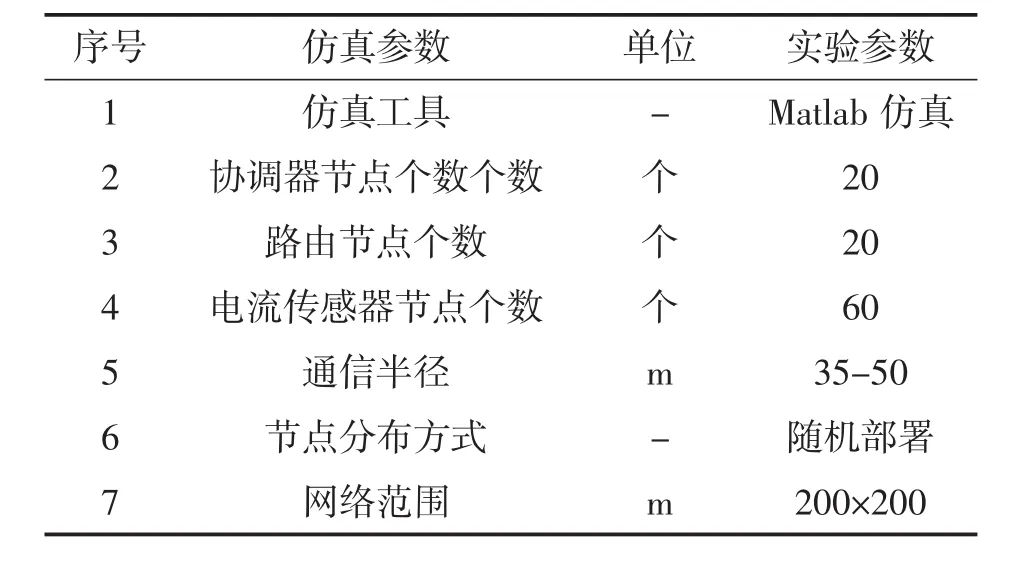

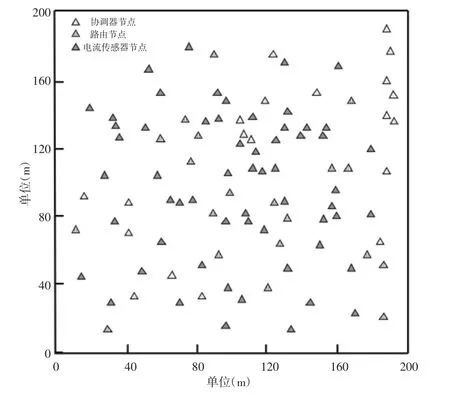

通过仿真平台测试设计的基于无线传感器网络的机电设备复合故障定位方法的性能,并分析测试结果。在仿真测试中,共布设100个无线传感器网络节点,具体仿真实验参数如表2所示。

表2 仿真参数

节点分布图具体如图3所示。

图3 节点分布图

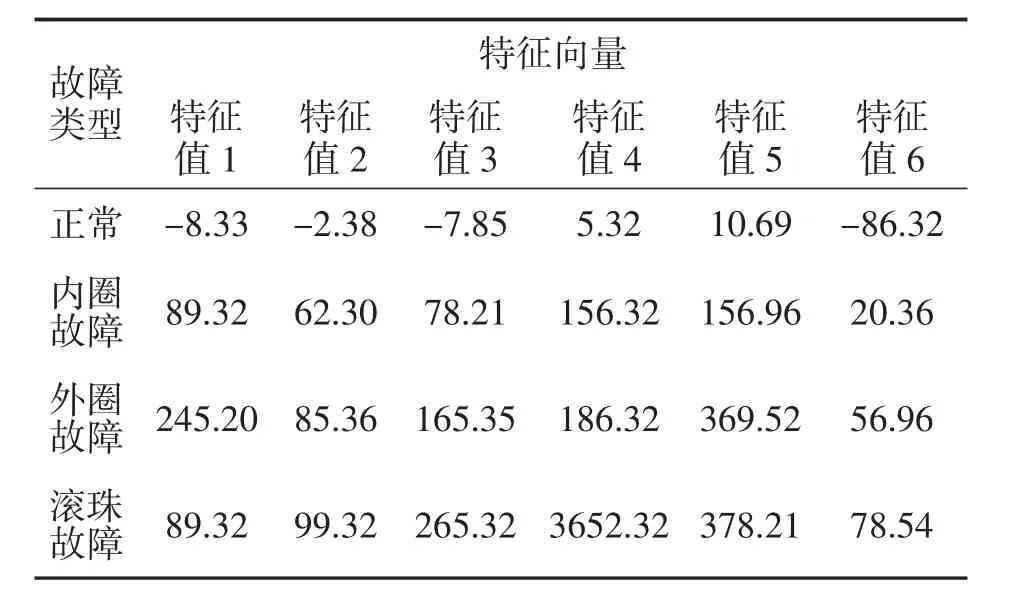

实验中的机电设备故障特征实验仿真数据具体如表3所示。

表3 实验中的机电设备故障特征实验仿真数据

2.2 仿真结果分析

2.2.1 定位误差测试

首先测试设计方法的定位误差,分别获取设计方法在仿真次数为100次、300次、500次、700次时的机电设备复合故障平均定位误差测试数据,具体如图4所示:

图4 机电设备复合故障平均定位误差测试数据

根据图4的复合故障平均定位误差测试数据,在仿真次数逐渐上升时,设计方法的机电设备复合故障平均定位误差逐渐变低,在工作电流传感器节点数量逐渐上升时,复合故障平均定位误差也逐渐变低。总体来说,设计方法的复合故障平均定位误差较低,说明设计方法有着良好的复合故障定位性能。

2.2.2 定位覆盖面积测试

对设计方法的定位覆盖面积进行测试,同样在仿真次数为100次、300次、500次、700次时对设计方法的机电设备复合故障平均定位覆盖面积进行测试,测试结果具体如图5所示。

图5 复合故障平均定位覆盖面积测试结果

图5机电设备复合故障平均定位覆盖面积测试结果表明,随着工作电流传感器节点数量逐渐上升,设计方法的定位覆盖面积有大幅提升;随着仿真次数的增加,设计方法的定位覆盖面积未呈现规律性区别。整体来说,设计方法的复合故障平均定位覆盖面积较高。同时在实际应用中,可以适当增加无线传感器网络的节点布设数量,有助于提高实际复合故障定位覆盖面积。

2.2.3 定位耗时测试

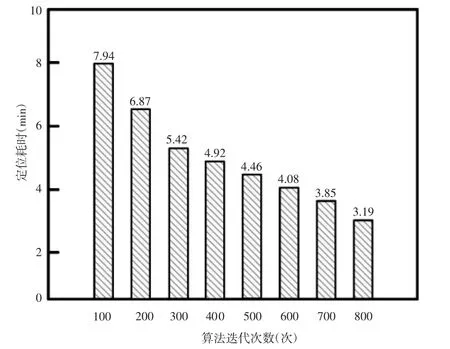

对设计的机电设备复合故障定位算法,在算法迭代次数不断增长的情况下,分别对其定位耗时进行测试,并记录测试结果。具体测试结果如图6所示。

图6 定位耗时测试结果

图6定位耗时测试结果表明,设计方法的定位耗时最高为7.94min,最低为3.19min,整体复合故障定位耗时较短,同时在算法迭代次数不断增长的情况下定位耗时有大幅度降低,说明在实际定位时需要进行多次算法迭代。

3 结论

目前,机电设备复合故障定位问题在制造业中是一个急需解决的问题,因此,本文对该问题进行了深入研究,提出一种基于无线传感器网络的机电设备复合故障定位方法。在研究中实现了较小的定位误差、较高的定位覆盖面积以及较低的定位耗时,取得了一定研究成果。