基于风电机组运维数据的故障统计及CMS系统振动数据评估分析

刘洪凯

(大唐山东发电有限公司新能源分公司,山东 济南 250000)

风力发电作为促进能源结构转型的重要推动力,如何提升风力发电效率,已经成为能源行业热议的话题。经过多年的发展,风能设备不断升级,风力发电技术也越发完善,相关配套设施越发健全,运维制度逐步确立。在肯定中国风力发电行业所取得的成果的同时,我们也要正视该行业目前所存在的一些问题,例如目前还没有形成较为成熟的风电产业体系,早期投入使用的风力发电设备较为陈旧,没有得到及时的更新,其后期运行维护费用较高,风力发电机组经常发生故障。想要妥善解决这些问题,就需要相关从业人员依靠风电机组运维数据对风电机组的故障进行统计,并对CMS系统的振动数据进行科学评估,以此为风电机组技术革新提供数据支撑。

1 风电机组故障统计分析

每一种风力发电机组的生产厂家、规格以及运行参数存在很大差异,不同地区布置风力发电系统时会依据当地的实际情况综合考虑投入成本,选择不同品牌、不同型号的风电机组。因此,风力发电机组在实际运行过程中所出现的故障模式、故障率会存在很大差异。由于不同地区风力发电企业的管理模式不同,无法对风力发电机组故障数据进行有效的收集与分析,导致一些常见的问题迟迟得不到解决。风力发电机组大多处于偏远地区,依靠传统的故障数据收集方式,很容易出现数据遗漏问题。加之一些工作人员在记录故障数据时出现人为失误,进一步降低了风电机组故障统计数据精度。针对这一问题,相关工作人员要准确记录风电机组故障数据,在实际工作中要遵循以下原则:将非结构性故障数据量化为可以进行横向对比的故障数据[1];在相同的时间跨度内统计不同风电机组故障的类型及故障发生的概率;故障统计数据应真实可靠。

不同的风力发电企业其运行模式以及管理模式存在很大差异,故障类型以及故障发生的频率也各不相同,研究人员通过对建设时间不超过2年的风力发电机组故障信息进行归类与整理,总结国内风力发电机组常见故障模式。由于风电机组所处环境较为恶劣,对于故障信息的收集较为困难且故障数据繁杂,为了确保故障信息的有效性,应确保收集的故障信息满足以下要求:确保收集的故障信息具有可比性;针对在不同风力发电厂采集的故障信息,确保其所处的时间段应一致;确保数据信息的真实性。

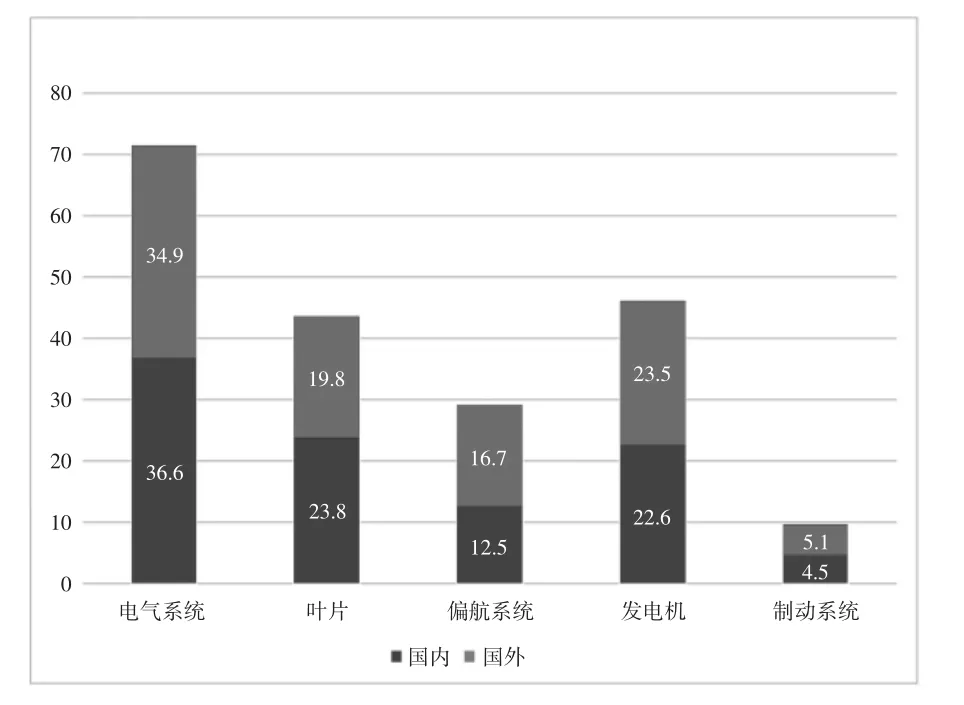

风力发电机组主要由电气系统、叶片系统、偏航系统、发电机组、传动系统等组成,相关工作人员对国内外425台发电机组的故障数据进行分析,绘制出了如图1所示的风电机组子系统故障统计图。

图1 国内外风电机组子系统故障统计图

由此可以发现,国内安装的风电机组各子系统故障发生概率与国外风电机组子系统故障发生概率相似,其中电气系统发生故障的概率最高,叶片以及发电机发生故障的概率也基本保持一致。

2 CMS系统振动数据研究

2.1 SCADA数据相关性分析

通常情况下,数据信号的相关性,主要是指不同信号之间所存在的线性关系。针对确定的信号,可以将两个信号变量看作一组具有函数对应关系的数据,而随机变量不存在函数关系。针对风电机组而言,如果CMS系统振动数据的两个变量之间存在物理关联,则借助海量的统计数据能够确定两个变量之间的关系,这种对应关系虽不准确,但可以展现其特性。单一的随机数据,其相关函数能够在不同时间跨度内表现出不同的变化幅度,而两项随机数据,则需要定义相关函数关系来确定这两项随机数据之间的依赖关系。

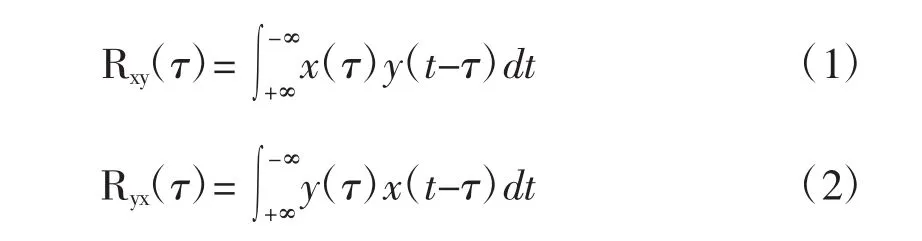

研究人员将两项随机数据的时差设定为变量τ,其相关函数如下:

得到公式(3)之后,就能够在大量干扰数据中,准确找到瞬时信号以及周期信号。将变量τ的取值延长,就会让噪声信号中的周期分量更好地显现出来[3]。例如在分析风电机组子系统故障的过程中,如果机组处于带病工作状态,或者出现故障,那么干扰数据中就会出现周期性的脉冲信号,该信号的

在得到两个变量的函数对应关系公式之后,可以设定两项随机数据为x(t)、y(t),则可以得到Rxy(τ)的相关函数式如下:强度要显著高于普通的干扰信号,利用上述公式就可以发现故障信号的周期分量,以波动频率以及幅值为基础,可确定故障来源以及故障类型。

2.2 SCADA数据特征分析

研究人员首先对齿轮箱运行SCADA数据特征进行了分析,列出了齿轮箱SCADA系统中温度、振动、风速等数据,并绘制23小时内,齿轮箱CSADA数据变化趋势图。依据每一组参数的变化趋势,分析齿轮箱的振动幅度变化,以及齿轮箱故障与其运行状态之间的关系。

根据风速与风电机组功率关系,以及变桨设备转速与转矩关系图,可以发现风电机组的功率曲线散点较为分散,不存在线性关系。但是变桨设备的转速与转矩之间的关系较为明显。说明风电机组依照变桨设备的转速调整功率,当变桨设备的转速在10~18转/分,转速与功率之间的关系为平方关系,而转矩与转速之间则呈现线性关系。

2.3 SCADA数据与CMS数据对比

相关工作人员截取相同的时间跨度、两台机组的CMS数据及SCADA数据,制作数据变化趋势图,对两组数据进行对比,借助这种方式探究两组电机运行数据之间是否存在关联。此外,通过CMS数据与SCADA数据的对比,观察机组CMS数据运行变化的趋势,为系统状态监测及故障诊断做准备。

2.3.1 SCADA数据分析

测验风电机组在正常工作状态下,其叶片的转速与输出功率产生较大的起伏,风电机组的传动装置,长时间处于变速状态之中,且风电机组荷载变化范围非常大,使得对于CMS系统的分析变得更加困难。将CSADA数据与CMS振动数据进行对比,发现齿轮箱工作时产生的振动,与风轮转速以及荷载参数存在关联。

2.3.2 CMS数据分析

测验1号风电机组CMS系统振动数据,并得到相应趋势图。通过观察可以发现,该机组CMS中,6个检测点的有效值变化以及检测时间范围,与SCADA系统一致。在CMS系统中,风电机组振动幅度与输出功率以及变桨装置的转速存在线性关系。因此,工作人员在进行日常故障检测工作过程中,如果只依靠传动装置的振动幅度,来判定风电机组是否存在故障,会出现疏漏。其原因在于风电机组的振动幅度,与其实际运行状态存在直接联系。当风力发电设备所在区域风力提高,变桨装置以及叶片的转速就会提高,电能输出功率也随之提高,相对应的转动装置荷载也会变大。传动装置荷载变大,令风电机组振动幅度显著提高,当振动幅度超过设定好的安全阈值,安装在风电机组内部的振动检测装置判定风电机组出现了故障,就会发送故障报告[4]。

测验2号风电机组CMS系统振动数据时,工作人员需要借助布置在传动链上的8个检测点,收集2号风电机组振动有效值变化情况。在检测时间之内,8个检测点的振动信号幅度,均随着时间的推移而产生明显变化,由此可以说明2号风电机组传动链上布置的检测点(主要包括发电机、轴承以及齿轮箱等),其振动的幅度会随着风电机组运行时的工况变化而改变。

通过实验可以证明,1号风电机组与2号风电机组在单位时间内的CMS振动数据,其振动信号有效值范围趋同,振动状态较为相似。此外,通过分析两组风电机组CMS振动数据可以发现,CMS振动数据的变化会受到风机主轴承的转速及风电机组荷载变化的影响。因此,工作人员基于故障诊断及状态监测需求,尝试在机组处于高速运行状态下收集CMS数据,并对其进行了分析。

2.4 CMS系统数据分析

工作人员调取两组风电机组运行数据,在其中截取时长为10min的高负荷运行数据,并记录齿轮箱上6个检测点的振动幅度变化情况,其中检测点1、检测点2、检测点3分布在1号机组与2号机组的低速端,检测点4、检测点5、检测点6分布在高速端。对比各个检测点振动的有效值,机组采集数据时段见表1,各检测点机组振动有效值见表2。

表1 机组采集数据时段

表2 各检测点机组振动有效值

通过分析表1与表2的数据可以发现:①带有齿轮箱的风电机组振动检测,已经成为目前国内风电机组传动装置故障检测的标准。在该标准体系下,齿轮箱的振动加速度正常值为0~7.5m/m2,频率范围为10Hz~2000Hz。以此为基础观察1号机组与2号机组的振动加速度,两组风电机组的振动加速度均远低于该标准的上限,因此可以证明两组风电机组的振动均不明显,通常情况下不会引发故障。②在相同机组中,齿轮箱各个部位检测点所检测到的数据存在较大差异,而不同齿轮箱上相同部位检测点所收集到的数据差异不大,这表明两组齿轮箱高速端的振动要明显高于低速端的振动,且两台齿轮箱的工作状态大抵相同[5]。

3 结论

为了确保风电机组始终处于稳定的工作状态,相关工作人员需要对其运维数据进行统计,分析容易发生故障的子系统,并探究该系统发生故障的主要原因。此外,工作人员需要对风电机组CMS数据与SCADA数据进行对比,对风电机组产生的振动做出评估,得出风电机组振动与运行故障之间的关系,为风电机组运维工作提供数据支撑,提升故障监测维修效率。