基于ANSYS的抽油机齿轮齿条传动机构设计及模态分析

苗 亮,刘向红,马 兵

(1.陕西国防工业职业技术学院,陕西 西安 710000;2.中国兵器集团西安机电信息研究所,陕西 西安 710000)

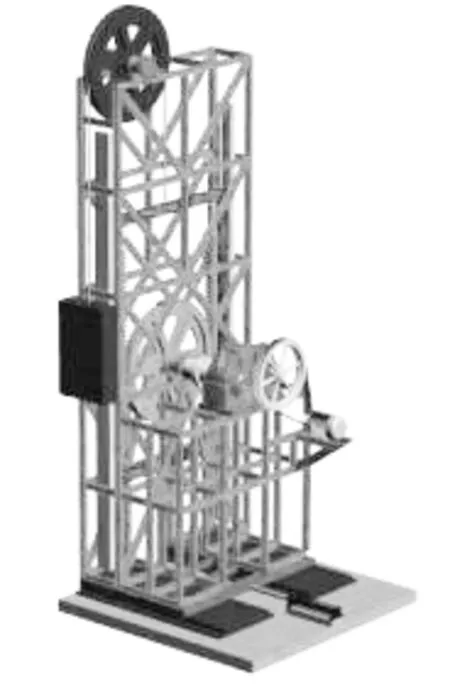

目前,石油开采现场常用抽油机存在高能耗、低效率的问题,为了实现提高抽油机系统的效率,设计了一种新型抽油机,结构示意图如图1所示。本文主要以该抽油机的齿轮齿条传动系统为研究对象,对不完全齿轮和齿轮轴进行材料选取、结构设计和三维建模,并利用ANSYS有限元软件进行模态分析和结构优化,使不完全齿轮和齿轮轴的固有振动频率远离于抽油机的振动频率,避免其和新型抽油机引起共振,提高不完全齿轮、齿轮轴和新型抽油机的安全性,齿轮齿条传动系统结构示意图如图2所示。

图1 新型抽油机结构示意图Fig.1 Schematic diagram of new type pumping unit

图2 齿轮齿条传动系统结构示意图Fig.2 Structural diagram of pinion and rack transmission system

1 模型建立

根据新型抽油机的传动方案,选用直齿圆柱齿轮传动方式;由于所设计的新型抽油机运转速度比较低,选用7级的精度等级;鉴于所传递的功率很大,而速度不高,因此材料选择40Cr(调质)。选择不完全齿轮的分度圆直径为2 000 mm,齿数为35(对应的完全齿轮齿数是80),模数为25 mm,齿轮齿厚为150 mm。

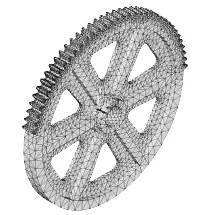

根据不完全齿轮的参数,通过SolidWorks对不完全齿轮建立三维模型,如图3所示。

图3 不完全齿轮示意图Fig.3 Schematic diagram of incomplete gear

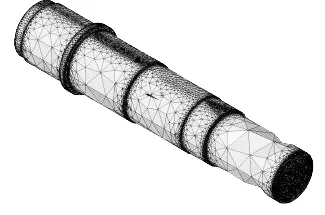

齿轮轴是新型抽油机的关键部件,与轴承支座、不完全齿轮、轴承端盖、套筒、端盖连接。根据齿轮轴连接部件和工况情况,确定齿轮轴的结构图,通过SolidWorks对齿轮轴建立三维模型,如图4所示。

图4 齿轮轴的结构图Fig.4 Structure Diagram of gear shaft

2 不完全齿轮和齿轮轴模态分析

通过SolidWorks软件导出不完全齿轮模型和齿轮轴模型的x_t格式并导入到ANSYS中。然后利用ANSYS对不完全齿轮和齿轮轴进行材料属性定义、自动网格划分、约束和载荷添加及模型求解。

2.1 定义材料属性

选取不完全齿轮的材料为40 Cr,弹性模量为=2.1×10Pa,泊松比μ=0.3,材料密度=7 850kg/m。选取齿轮轴的材料为45钢,弹性模量=2.1×10Pa,泊松比μ=0.3,材料密度=7 850kg/m。

2.2 划分网格

在ANSYS中对不完全齿轮和齿轮采用自动网格划分,不完全齿轮网格模型如图5所示,齿轮轴网格模型如图6所示。

图5 不完全齿轮网格模型Fig.5 Mesh model of incomplete gear

图6 齿轮轴的结构图Fig.6 Structural diagram of gear shaft

2.3 添加约束条件及载荷

对不完全齿轮进行模态分析时,零位移约束是唯一有效的约束,因此,忽略其他形式载荷,将零位移约束添加到不完全齿轮内圆柱面。

为了更好了模拟轴在安装中约束自由度的状态,在施加边界约束时采用Remote Displace约束,对齿轮轴两端施加约束,使齿轮轴颈区域的所有节点仅绕齿轮轴转动方向的自由度处于释放状态。

3 模态分析

模态分析作为动态分析的基础,是解决复杂结构振动问题的主要工具。计算模态分析实际上是一种理论建模过程,主要是运用有限元法对振动结构进行离散,建立系统特征值问题的数学模型,用各种近似方法求解系统特征值和特征矢量。由于阻尼难以准确处理,因此通常均不考虑小阻尼系统的阻尼,解得的特征值和特征矢量即系统的固有频率和固有振型矢量。

3.1 模态分析理论

在有限元分析程序中,振动方程表示为:

模态分析时,通常忽略系统阻尼,阻尼项中C=0,方程可简化为:

此方程的解为:

将式(3)代入式(1)可得特征方程:

以上各式中:为系统的质量矩阵;为系统的阻尼矩阵;为系统的刚度矩阵;u为位移矩阵;为振幅;为固有频率,也是特征值;为初始相位;为时间。

模态分析就是求解振动方程的特征值,即特征方程的根(i=1,2,…n),进而求得结构的固有频率(i=1,2,…n)和位移矩阵u即结构的振型。

3.2 不完全齿轮模态求解及分析

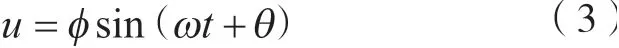

通过ANSYS对不完全齿轮有限元模型进行模态求解,得到了不完全齿轮和齿轮前6阶模态的频率和振型。不完全齿轮前6阶固有频率振型图如图7所示。

图7 不完全齿轮前6阶固有频率振型图Fig.7 Diagram of the first six order natural frequencies and mode shapes of the incomplete gear

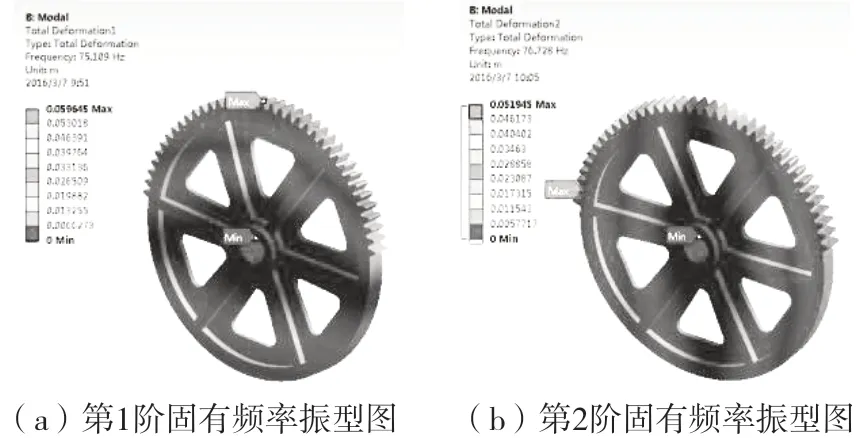

由不完全齿轮前6阶固有频率振型图得到不完全齿轮前6阶固有频率,如表1所示。

表1 不完全齿轮第1~6阶固有频率Tab.1 Natural frequencies of the 1st-6th order of incomplete gear

根据不完全齿轮前6阶固有频率可知,不完全齿轮最低固有频率为75.109Hz,远远高于所设计的新型抽油机的冲次2~5次,因此所设计的不完全齿轮具有良好的动力性能和安全性。

3.3 齿轮轴模态求解及分析

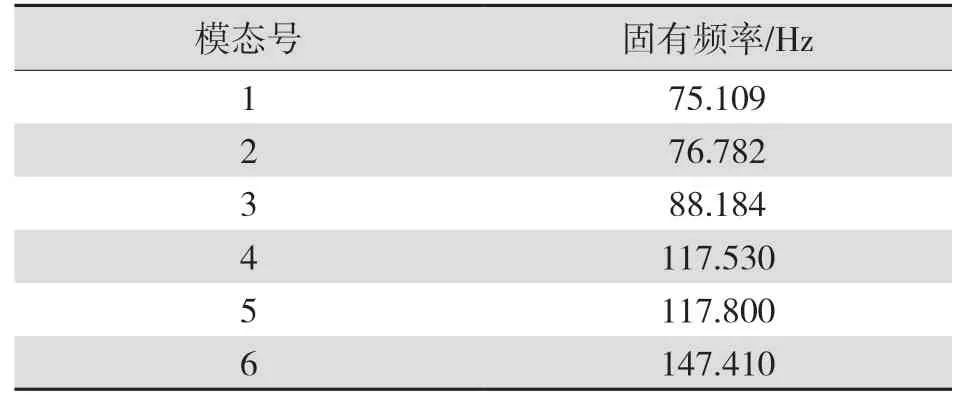

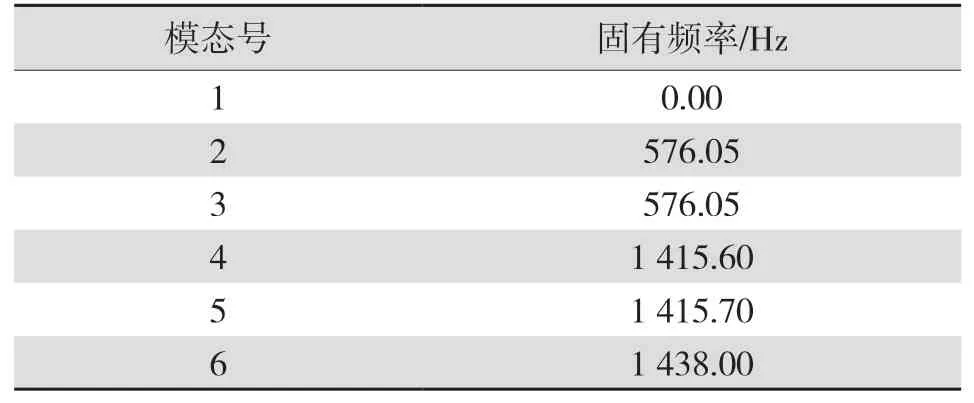

通过ANSYS对齿轮轴有限元模型进行模态求解,齿轮轴前6阶模态的频率和振型。齿轮轴前6阶固有频率振型图如图8所示。不完全齿轮轴固有频率如表2所示。

图8 齿轮轴前6阶固有频率振型图Fig.8 Diagram of the first six order natural frequencies and mode shapes of gear shaft

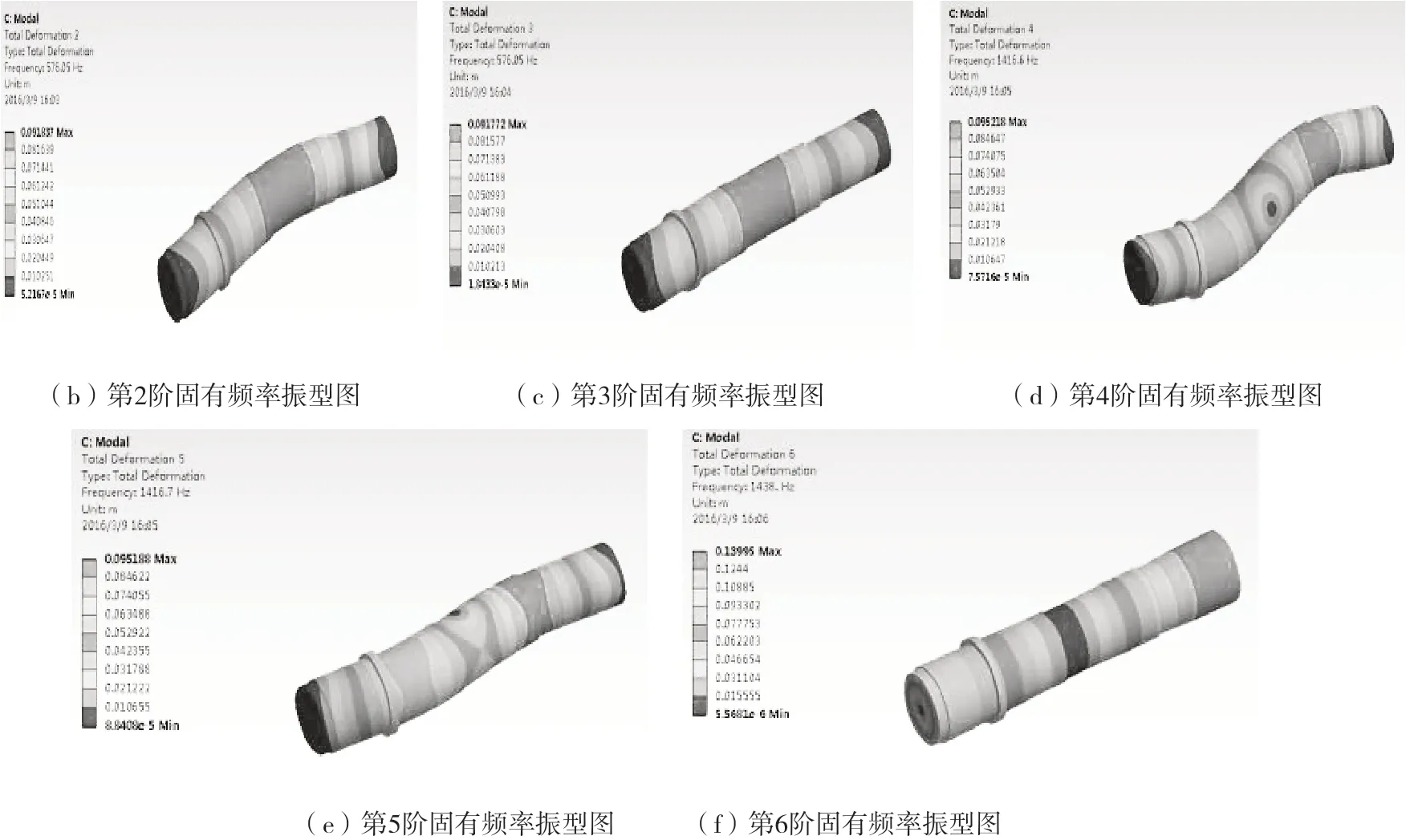

由齿轮轴前6阶固有频率振型图得到不完全齿轮轴前6阶固有频率,如表2所示。

表2 不完全齿轮轴第1~6阶固有频率Tab.2 Natural frequencies of the 1st-6th order of incomplete gear shaft

从齿轮轴前6阶固有频率振型图可知,弯曲和扭转是引起不完全齿轮轴最大变形的主要原因。齿轮轴在前6阶振型的最大变形位置不同:第2、3阶振型在齿轮安装部位,第4、5阶振型在变径部位,第6阶振型在轴径最小处。根据齿轮轴前6阶固有频率可知,齿轮轴最低固有频率为576.05 Hz,远远高于所设计的新型抽油机的冲次2~5次,因此所设计的齿轮轴具有良好的动力性能和安全性。

4 结语

由于所设计的新型抽油机的不完全齿轮和齿轮轴是现有抽油机不具有的部件,本文通过建立不完全齿轮和齿轮轴有限元模型,对不完全齿轮和齿轮轴进行模态分析,得到了不完全齿轮和齿轮轴的前6阶固有频率和主振型。经分析,所设计得不完全齿轮和齿轮轴最低固有频率分别为 79.11 Hz 和576.05 Hz,远高于新型抽油机的工作频率,能够避免产生共振,具有良好的动力性能和安全性。