碳纤维在海洋结构与装备中的应用与挑战1)

张 玉 邓 欣 张飞凡 张 朋 郭玉晗

**(中国石油大学(北京) 安全与海洋工程学院,北京 102249)

†(中海油能源发展股份有限公司采油服务分公司,天津 300452)

1 碳纤维简介

碳纤维含碳量高于95%,是一种高强度、高模量的纤维材料,其拉伸强度为一般碳钢的8 倍及以上,但密度不到一般碳钢的1/4,如表1 所示[1]。碳纤维有多种分类方式,按原料来源,分为聚丙烯腈基(PAN)碳纤维、沥青基碳纤维、黏胶基碳纤维、酚醛基碳纤维、气相生长碳纤维;按力学性能,可以分为高强度、超高强度、高模量、超高模量碳纤维;按状态,分为长丝、短纤维和短切纤维;按产品规格,分为宇航级(小丝束) 和工业级(大丝束),大丝束碳纤维以民用工业应用为主,小丝束碳纤维主要应用于国防军工和高技术,以及体育休闲用品。目前,用量最大的是PAN 基碳纤维,产量约占全球碳纤维总产量的90%[2]。

表1 碳纤维与其他材料性能对比[1]Table 1 Comparison of properties between carbon fiber and other materials[1]

碳纤维由于优异的综合性能,逐渐在各个领域被广泛应用。在航天领域,碳纤维增强复合材料广泛用于飞机机体和各零件的制造,尤其是应用在机翼、口盖、前机身、中机身、整流罩等部件的生产中[3];碳纤维在火箭发动机关键部分喷管处也发挥着重要作用;碳纤维及其复合材料武器往往更小型化、轻质化、强度更高、寿命更长,更加稳定和安全;碳纤维在体育休闲用品领域也有十分大的市场,在日本碳纤维发展的早期,体育休闲用品占到整个市场的1/3,从最开始的钓鱼竿,到羽毛球拍、高尔夫球杆、运动撑杆、网球拍等[4];碳纤维是汽车轻量化的重要选择,主要应用在外观组件、电池盒、动力总成、刹车系统等,随着新能源汽车的发展,预计碳纤维在汽车的应用将进一步发展;在土木建筑领域碳纤维常用来做桥梁及建筑物的加固和修复,并且沥青基的碳纤维加固水泥有着很好的效果(图1)。

图1 2020 全球碳纤维需求与应用(根据文献[5] 修改)Fig.1 The global demand and application of carbon fiber (according Ref.[5] to modify)

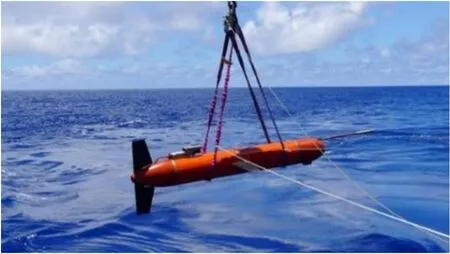

近年来,碳纤维在海洋结构与装备中也逐渐崭露头角,随着深水油气资源及清洁海洋能源的开发,碳纤维在海洋结构与装备中的应用也备受关注(图2)。

图2 碳纤维在海洋工程中的应用Fig.2 The application of carbon fiber in ocean engineering

2 碳纤维在海洋结构与装备中的应用

传统的海洋结构与装备材料以高强度钢为主,但是随着海洋资源的开发逐渐从浅水走向深水,对结构与装备轻质、防腐、抗疲劳等要求越来越高,亟需新材料的应用。复合材料的优势给海洋工程产业建造提供了新思路。目前,碳纤维材料在海洋管缆、锚泊系统、风机叶片、耐压舱以及装备修复等领域应用越来越广泛。

2.1 碳纤维在海洋管缆的应用

海洋石油、天然气等资源深水及超深水的一般开发模式是上部浮式装置+ 底部水下生产系统,连接浮式装置与水下生产系统的管缆包括生产立管、脐带缆等,生产立管的主要作用是输送油气资源等介质,脐带缆的主要作用是为水下设备提供电、液控制信号以及化学药剂等。生产立管、脐带缆等在位运行时主要承受风、浪、流的作用,设计时需要考虑其抗拉、抗弯、抗扭、疲劳等力学性能。

生产立管主要有钢管和柔性立管,柔性立管是一种多层复合结构,典型的结构包括外保护层、铠装层、骨架层和内衬层。相比于钢管,柔性立管的刚度较小,更适用于深水油气资源的开发。但是,随着开采深度的进一步增加(如巴西、美国油气开采最大水深为3000 m),柔性立管中的钢制结构重量不容忽视,容易出现由于自身重量增加引起的拉断失效。碳纤维材料因其轻质、高强、耐腐蚀、抗疲劳等性能,应用于柔性立管中(图3(a)),可以在满足强度要求的同时,大大减轻自重[6]。Meniconi 等[7]针对1000 m 张力腿用生产立管,用±20◦碳纤维层合材料和环向玻璃纤维复合材料作为复合结构层,依据相关破坏准则确定了复合结构层的壁厚,分析了整体结构的轴向拉伸−压强失效载荷包络线。陈靖华等[8]基于可靠性理论和结构优化方法,提出了碳纤维复合材料输气管道的结构设计方法。2003 年,挪威船级社发布了复合材料立管的设计规范及验收标准[9]。颜芳芳等[10]考虑碳纤维复合材料的属性特点,建立了按照限定应变准则确定复合材料安全系数的分析模型。Amaechi 等[11]利用有限元分析软件对深水碳纤维复合材料立管进行了应力分析,研究了不同受载状况下整体结构的安全系数,并对整体结构的主要参数进行了一定优化。

脐带缆是水下控制系统的关键组成部分,截面复杂,含有多个功能单元,在上部设施和水下生产系统之间传递液压、电力、控制信号、化学药剂等。深水脐带缆中一般含有钢制抗拉铠装层(偶数,螺旋角度相反),但是随着水深的增加,脐带缆中钢制铠装层由于自重太大容易造成脐带缆拉断失效。可应用碳纤维增强杆代替钢制铠装层来为脐带缆提供拉力,在满足强度的同时自重也极大地减小。赵毅[12]建立了脐带缆碳纤维螺旋缠绕增强杆的力学模型(图3(b)),考虑了材料各向异性特性,对其刚度以及脐带缆的动力响应进行了分析。文献[13-14] 考虑了脐带缆的拉伸失效、扭转失效的失效机理,并对其可靠性进行了分析。将碳纤维复合材料应用于海洋管缆既可以满足管缆的轻量化要求,又可以提高结构强度。但是,碳纤维管缆在海洋复杂环境下的耐久性需要长时间的工程实践。另外,碳纤维管缆制造成本相比钢制管缆有所提高,但从安装、运营等全寿命周期成本来考虑的话,整体成本将会降低。

图3 海洋管缆Fig.3 Marine pipe line

目前,水合物及矿产资源开采软管、LNG 低温软管、CO2注入软管、油气卸载漂浮软管等,对刚度、耐腐及轻量化也具有很高的需求,碳纤维在这些软管中的应用同样具有广阔的前景。

2.2 碳纤维在系泊系统中的应用

在深海油田开采中,受风、浪、流的影响,开采平台在海面上容易变得不稳定,而系泊系统的主要作用就是将开采平台在对应位置进行固定。传统的系泊系统基本为钢制结构,钢材料在海水中易腐蚀,平均使用寿命短,且后期维护成本较高。此外,随着开采深度的增加,钢制结构重量增加明显,如一个1500 m 水深的钻井平台,其钢制系缆的质量可达6500 t 左右[15]。

复合材料力学性能优异,耐腐蚀性好,利用复合材料代替传统钢制系泊,可有效减轻系缆自身重量并有效减缓海水腐蚀,延长使用寿命。当平台工作水深超过1600 m 时,复合材料系缆总成本较钢制系缆低(图4)[16]。Jackson 等[17]介绍了一种用于移动式海上钻井装置的碳纤维系泊缆。周利锋等[18]发明了一种复合材料锚链结构,整个锚链由环形单元链接组成,环形单元外层材料和内填充材料分别为碳纤维和玻璃纤维。Luz 等[19]分析了碳纤维螺旋杆系泊系统在拉伸和弯曲载荷作用下的力学特性,证明碳纤维系泊缆相比传统结构具有更大的拉断力和更小的曲率半径(图5)。但是,碳纤维属于黏弹性材料,在张力及循环载荷下需要考虑动态黏弹性及蠕变性,碳纤维系泊瞬时张力特性与长期张力特性均不同于钢制系泊缆,在设计及分析时需着重考虑。

图4 碳纤维复合材料系缆[16]Fig.4 Carbon fiber composites mooring cable[16]

图5 碳纤维螺旋杆系泊缆模型[19]Fig.5 The model of carbon fiber composites mooring cable[19]

2.3 碳纤维在耐压舱中的应用

耐压舱是深潜器、滑翔机等水下设备的核心部件,其主要设计目标是既要有足够的结构力学性能,还要有尽可能小的容重比[20]。将碳纤维应用于耐压舱,可使整体结构具有工作深度大、重量轻、容重比小等优点。

20 世纪90 年代,美国使用碳纤维对深潜器的原始结构进行优化,实现了与之对应水下搜索系统的更新升级,使用状况显示在满足结构浮力要求的同时,容重比明显减小,并且下潜深度可达6096 m。2013年,美国Ocean Gate 公司推出载人深潜器Cyclops研发计划,计划包含两种型号的深潜器,包括Cyclops I 和Cyclops II 两种。其中,Cyclops I 使用碳纤维作为船体外壳,潜深500 m;Cyclops II 使用碳纤维和钛合金两种材料,实际潜深4000 m (图6)[21]。英国南安普顿海洋研究中心研制的鱼雷形自主式水下机器人(AUV)AUTOSUB 号,将碳纤维制造成圆柱壳用作潜水器的耐压舱,结合钛合金做成密封端盖,在保证潜水器有剩余浮力的同时,也减轻了耐压结构的重量,实际下潜深度6000 m[22]。2017 年3月,由沈阳自动化研究所研制的“海翼7000” 水下滑翔机在马里亚纳海沟进行深海科学考察任务,滑翔机的耐压结构诸多部件使用碳纤维,这次科学考察任务中滑翔机的最大连续工作深度为6239 m,创造了多项世界纪录(图7)[23]。2021 年西北工业大学潘光教授团队研究了碳纤维耐压柱体屈曲失效机理,分析了不同厚度及椭圆度的碳纤维柱体抗屈曲性能[24-25]。

图6 Cyclops I 载人深潜器[21]Fig.6 Cyclops I manned deep submersible[21]

图7 中国“海翼7000” 水下滑翔机[23]Fig.7 China “Sea-Wing 7000” underwater glide[23]

2.4 碳纤维在海洋清洁能源结构与装备中的应用

从图1 可以看出,2020 年风机叶片碳纤维需求占全球碳纤维需求的比例最高。我国海上风资源丰富,2020 年提出“碳中和”、“碳达标” 的发展目标后,海上风电能作为一种绿色能源迅速发展。2020年,风电叶片碳纤维用量高达3.06 万吨,占全球碳纤维用量的30.602 9%,“十四五”期间风电叶片对碳纤维需求依然强劲,预计到2025 年可达9.3 万吨以上[26]。随着风机制造加工及配套技术的发展,风机功率会增大,叶片尺寸随之会变大。据测算,40 m 以上的风电叶片中关键结构如梁帽、主梁使用碳纤维复合材料可使叶片自重减少38%,成本降低4%。未来风机单机容量逐渐增大,风机叶片的长度也逐渐加大,碳纤维已成为必然选择[27]。

风机叶片不同位置所受载荷不同,根据不同位置的受力情况及失效形式,可以在叶片不同位置使用不同的材料。碳纤维复合材料的刚度是玻璃纤维复合材料的2~3 倍,密度也较玻璃纤维小,一般可应用于风机中梁的制造。如图8 所示,叶片主梁、前缘、后缘一般采用碳纤维复合材料,在外壳等部分一般采用玻璃纤维复合材料[28-29]。混合复合材料是将两种或两种以上的材料增强到基体材料中,从而使最终产品具有所涉及材料的最好性能而获得的复合材料,如世界上最长之一的风机叶片由玻璃/碳混合增强材料制成[30]。除此之外,纳米工程复合材料是复合材料制造领域最新的研究,将纳米增强体添加到基体中以获得更好的复合性能。Merugula 等[31]发现玻璃纤维复合材料叶片中增加1%~5% 的纳米碳纤维后,叶片的拉伸应力及寿命均得到了提高。

图8 风机叶片结构组成[27]Fig.8 The composition of wind turbine blade[27]

海上制氢技术是清洁能源发展的重要内容。氢气在常温常压下的体积能量密度很低,储氢技术是氢能源发展的关键技术。金属在氢气环境中容易发生氢脆,而碳纤维材料则可避免此种损伤,新能源汽车中采用碳纤维材料的储氢瓶发展迅速,可为海上储氢装置提供重要参考。2002 年,德国Lincoln Composites 公司的高密度聚乙烯内胆碳纤维全缠绕高压储氢气瓶工作压力可达95 MPa[32],加拿大Dynetek公司生产的铝胆碳纤维全缠绕结构,具备70 MPa 的高压储氢能力[33],而我国目前的压力水平也初步达到70 MPa 的生产能力[34](图9)。IACMI-复合材料研究所于2020 年从美国能源部(DOE) 获得270 万美元,用于开发和验证新的碳纤维技术,该技术将使制造高性能碳纤维的成本降低25%,以制造复合材料天然气或氢燃料箱,为汽车和卡车提供动力[35]。2021年,郭巍等[36]对碳纤维储气罐进行仿真分析,考虑多种影响因素(包括碳纤维缠绕层数、碳纤维缠绕角度、玻璃纤维缠绕层数和玻璃纤维缠绕单层厚度)对整体结构进行优化。

图9 储氢瓶[34]Fig.9 Hydrogen storage cylinder[34]

除了储氢瓶中的应用,碳纤维在氧气罐和其他压力容器中也有较大的应用,我国压力容器行业碳纤维需求量占世界需求量17%,但是受限于国内工艺水平,压力容器用碳纤维主要依靠进口。

2.5 碳纤维在海洋结构修复补强作业中的应用

海洋结构物在复杂恶劣的海洋环境下工作,长期受工作载荷和环境载荷的作用,在其服役期间不可避免地会出现结构缺陷,比如疲劳裂纹、腐蚀缺陷等。碳纤维复合材料凭借其密度小、强度高、耐腐蚀、施工方便、疲劳性能良好及不影响结构完整性等优点,已被广泛应用到海洋结构物的修复补强作业。陈团海等[37]建立了碳纤维修复含裂纹导管架平台的力学模型。QinetiQ 公司对在挪威服役的某浮式生产储油卸油装置(floating production storage and offloading,FPSO)出现的大约60 mm 长裂纹的舱壁通过碳纤维材料进行了修复[38](图10)。Zhang等[39]研究了碳纤维修复平台中含裂纹钢板的力学模型,建立了界面应力的理论表达式及界面失效预测模型。Zhang 等[40]研究了碳纤维修复腐蚀缺陷海洋管道在载荷−温度−海水浸泡作用下的耐久性,讨论了碳纤维修复结构耐久性与碳纤维材料本身以及碳纤维−金属界面性能衰减规律之间的关系(图 11)。Alrsai 等[41]研究了碳纤维材质的海洋管道防压溃装置的可行性,综合对比分析了碳纤维防压溃装置和传统的滑动式或整体式防压溃装置。Elchalakani 等[42]研究了使用碳纤维布加固修复管道在三点弯曲和直接压痕作用下的变形规律,分析了壁厚的腐蚀穿透、沿管道的腐蚀程度、碳纤维布的类型等参数的影响。采用碳纤维修复含有腐蚀、裂纹等缺陷的海洋结构,不仅可以提高结构的极限承载力,还可以抑制缺陷继续发展,提高结构的剩余疲劳寿命,但是,修复后的结构具有多种材料界面,复杂的海洋环境(温度循环、静载荷、动载荷等) 下容易发生界面损伤,可采用声发射、图像处理等技术进行监测。

图10 CFRP 修复FPSO 舱壁[38]Fig.10 Repaired FPSO bulkhead by CFRP[38]

图11 CFRP 修复钢管[40]Fig.11 Repaired steel pipe by CFRP[40]

3 碳纤维在海洋结构与装备应用中的挑战

随着海洋资源向深水的发展以及海洋清洁能源的开发,海洋结构与装备对材料的要求越来越高,具有轻质、高强、耐腐蚀、抗疲劳等优异性能的碳纤维在海洋结构与装备的应用将会越来越广泛。但是,海洋环境与载荷非常复杂,碳纤维从生产制造到工程应用的过程都会面临一些挑战。

(1)碳纤维结构具有复杂的异种材料界面。碳纤维本身由纤维与基体组成,存在纤维与基体的粘结界面;在碳纤维壳体结构中,一般都是多层碳纤维布粘结而成,存在不同层的碳纤维粘结界面;碳纤维在海洋结构与装备中往往不是单独使用,需要与金属材料配合使用,存在碳纤维与金属的连接界面。在长时间的复杂海洋环境及载荷作用下,碳纤维结构中的异种材料界面会由于材料性质不同、变形不协调等原因出现损伤,如界面分层、界面裂纹等,这需要从结构设计、加工工艺等方面对其进行改进和优化。

(2)碳纤维结构与装备一般为复合结构。一般来说,海洋结构与装备需要承受拉、压、弯、扭等复杂载荷,还需要满足密封和疲劳的要求。但是,碳纤维具有各向异性的特点,只在纤维方向具有较高的力学性能,设计时需要考虑其力学特性,必要时需要与其他材料相结合做成复合结构。另外,碳纤维中由于树脂基及界面的存在,其渗透性不如金属材料,在密封设计时也可能需要与其他材料相结合制作成复合结构。碳纤维与不同材料形成的复合结构在生产制造工艺、复杂海洋环境与载荷下的失效机理、力学响应分析等方面都比传统的金属单一结构复杂。

(3) 碳纤维材料在制造时容易出现较差的分散性。碳纤维以及其他种类的复合材料是以纤维或纤维织物为增强体,以碳或石墨化的树脂作为基体,在制造的过程中易出现分散性较差的现象,需要对碳纤维的加工工艺展开研究,合理调配基体各成分的比例,使得作为增强体的碳纤维或碳纤维织物在整个材料中具有较好的分散性。

(4)碳纤维在复杂海洋环境与载荷下的耐久性需要关注。海洋结构与装备不仅需要长时间承受复杂的风、浪、流、冰等环境载荷,还会受到腐蚀、介质温度的影响,这种情况下碳纤维以及碳纤维与其他材料的界面性能长时间易出现性能衰减,从而一定程度上影响海洋结构与装备的整体性能,这需要从碳纤维材料本身性能的提升以及制造、加工工艺等方面进行优化。

4 结束语

深水油气资源开发所需的海洋结构与装备是我国海洋能源发展的“卡脖子”技术之一,“十一五”到“十三五” 期间我国在海洋结构与装备方面取得了突出的成果,部分海洋装备已经可以实现国产化,并进行工程应用,但是相比完全“独立自主”还有一定的距离。2020 年我国提出“碳中和” 和“碳达标” 的发展目标,海洋清洁能源(例如海上风电、海上制氢等)是其中重要的内容,其发展离不开相关结构与装备的研发。本文主要介绍了碳纤维在海洋结构与装备中的一些应用及研究现状。碳纤维由于轻质、高强、耐腐蚀等特点,在深水及清洁能源开发所需的海洋结构与装备轻量化设计中具有广阔应用前景,能够有效降低其全寿命周期成本。但是,碳纤维本身由于材料的特性及生产制造工艺等限制因素,在海洋结构与装备中的应用中还有一些问题需要研究和解决。这需要从材料研发、生产工艺、结构设计等方面联合攻坚,进行多学科交叉研究。相信未来碳纤维在深水海洋资源开发及清洁能源的海洋结构与装备中将大有作为。