餐厨垃圾厌氧消化系统酸化调控研究进展

黄召亮,乔 杰,庞晓怡,万志刚,蒋悔尔,李 东

(1.东方电气集团东方电机有限公司,四川 德阳 618000;2.中国科学院成都生物研究所,成都 610041)

前 言

餐厨垃圾是指来自日常生活及食品加工生产过程中产生的食品废弃物,成分复杂,除蛋白质、淀粉、纤维素、脂肪等有机质外,还含有丰富的氮、磷、钾、钙和各种微量元素。常见的餐厨垃圾处理方式主要有四种,分别是卫生填埋、焚烧、好氧堆肥以及厌氧消化。其中卫生填埋成本低、操作简便,但是极易造成二次污染以及占地面积较大;焚烧处理量大,且分类要求较低,相对卫生填埋而言成本高,并且极易污染大气环境;好氧堆肥技术较为成熟,生产出来的产品价值较高,而且成本低,但与卫生填埋一样,占地面积大,容易造成二次污染,并且它的操作也相对复杂;厌氧消化处理后产品种类多,自动化程度高,并且经济价值高,但相对其他三种处理方式而言处理周期长,并且与好氧堆肥一样技术复杂[1]。比较四种处理方式,虽然厌氧消化的处理周期长,技术复杂,但从经济效益和环境效益角度考虑,是垃圾减量化、资源化和无害化处理的一种较为有效的途径,并且对环境的影响也最低[2]。

由于中国餐厨垃圾的漂浮油含量高(湿重大约为3.5%),因此,漂浮油在厌氧消化处理前需经70-100 ℃热预处理回收漂浮物,从而生产出更有价值的生物柴油燃料。研究表明,经热预处理后,可以加速餐厨垃圾中复杂分子降解,以及脂质和纤维素等顽固颗粒的增溶或水解,使得最终的底物更加适合厌氧菌利用。根据中国国家发展和改革委员会确认的100个规模餐厨垃圾处理项目的官方公告显示,80%以上的餐厨垃圾采用厌氧消化处理[3]。根据餐厨垃圾的含固率不同,对餐厨垃圾进行厌氧消化的工艺大致可分为三种,含固率在10%以下的湿式厌氧发酵工艺;含固率在10%~20%之间的高固体厌氧发酵工艺;含固率在20%以上的干式厌氧发酵工艺[4]。

但是由于餐厨垃圾在厌氧消化处理过程中,厌氧体系极易积累有机酸,因此会造成严重的酸抑制现象,最终使得厌氧消化系统产气终止。在餐厨垃圾厌氧消化水解酸化过程中,主要发酵产物包括乙醇和挥发性脂肪酸,其中挥发性脂肪酸的主要成分为乙酸、丙酸和丁酸。本文针对餐厨垃圾厌氧消化过程中出现的酸抑制现象,梳理目前比较有效的改善措施,包括向厌氧消化体系中添加缓冲溶液、多元物料混合厌氧消化、采用两相厌氧消化工艺,提出未来餐厨垃圾厌氧消化酸化调控的发展趋势。

1 餐厨垃圾厌氧消化酸化调控技术现状

1.1 添加缓冲溶液

通过向厌氧消化体系中添加缓冲溶液,可以有效中和反应体系中产生的挥发性脂肪酸,消耗积累的有机酸,从而达到稳定pH的目的,使厌氧消化过程从酸抑制中重启恢复,继续稳定生产甲烷。Lin等[5]研究发现,在高温厌氧消化过程中,添加高浓度的碳酸氢盐(实验中最大浓度为0.2 mol/L)可以促进甲烷的产率,这是因为随着碳酸氢盐浓度的增加,提升了产甲烷菌的优势地位,增加了微生物多样性,使得厌氧消化体系中菌群更趋稳定。但是也并非添加的碳酸氢盐浓度越高,甲烷产量就越高,实验中还表明,考虑在厌氧消化体系中添加高浓度碳酸氢盐还需要慎重,因为过高浓度也会出现金属盐抑制作用。此外,在厌氧消化系统中添加碳酸氢盐溶液也并非仅在低固体浓度发酵系统中可用,在高固体含量的餐厨垃圾厌氧消化时,加入缓冲液也可以减少酸抑制带来的影响。Gao等[6]研究发现,在高固体餐厨垃圾厌氧消化体系中加入碳酸氢钠溶液可以降低酸抑制对厌氧消化体系带来的危害,并且添加后还可以将餐厨垃圾厌氧消化产甲烷的能力提高约33.3%,这再一次证明了加入缓冲液对解除厌氧消化体系酸抑制的可行性。

1.2 多元物料混合厌氧消化

另一种有效提高餐厨垃圾厌氧消化产甲烷的措施是调节体系的碳氮比,即将餐厨垃圾与其它垃圾混合消化[7],通过不同原料混合来平衡碳氮比,减少抑制剂或毒性化合物的积累[8]。李东等[9]以食物垃圾和废纸为原料,通过批式中温(35 ℃)混合厌氧消化产甲烷实验,考察了原料比例(以VS计为:100∶0、83∶17 和62∶38)和酸化阶段pH(未调节和调节pH=7.2)对消化稳定性及消化性能的影响。实验结果表明,与单独利用食物垃圾以及未调节酸化阶段pH的厌氧消化相比,调节酸化阶段pH=7.2的食物垃圾与废纸联合厌氧消化能够避免挥发性脂肪酸抑制、保证消化稳定性并提高消化性能。刘长青等[10]采用餐厨垃圾与市政污泥混合中温消化,考察两者挥发性有机物(VS)比例分别为0∶1,2∶1,1∶1,1∶2和1∶3条件下的系统产气性能。结果表明,与市政污泥单独厌氧消化相比,混合厌氧消化在提高产气量的同时也提高了系统内溶解性有机物的转化率。其中混合比例为2∶1时效果最佳,沼气产量达到451.29 mL/g·VS,相对于市政污泥单独厌氧消化提高了55.09%。餐厨垃圾与秸秆混合厌氧消化可有效改善两者单独厌氧消化易出现的挥发性脂肪酸积累和木质纤维素难以降解等问题。郭香麟等[11]在中温(35℃)和高温(55℃)条件下,对餐厨垃圾与秸秆混合厌氧消化进行了研究。结果表明中温条件下的物料进料比(以VS计)为9∶1时,单位甲烷产量达到最高,为272.0 mL/gVS;高温条件下进料比为5∶5时,单位甲烷产率达到最高,为402.3 mL/gVS,显著高于两温度条件下餐厨垃圾单独厌氧消化的结果(中温218.6 mL/gVS,高温322.0 mL/gVS)。李婧等[12]研究了污水处理厂剩余活性污泥、化粪池粪便及餐厨垃圾混合中温消化特性。结果表明,进料总固体(TS)比为65%∶5%∶30%,且总TS为12%时,运行周期无pH降低、氧化还原电位(ORP)过高、碱度不足、氨抑制及挥发性脂肪酸(VFA)积累等抑制现象,系统稳定性及处理效果良好,挥发性固体(VS)去除率为54.3%,甲烷产率为315.3 mL/gVS,甲烷含量61.8%。从上述研究可以看出,与餐厨垃圾进行混合发酵的原料主要是难生物降解类原料,包括废纸、污泥、秸秆,这些原料存在木质纤维结构或细胞壁,限制了底物的胞外水解。然而,餐厨垃圾中的有机酸含量较高,pH较低,而这一条件对木质纤维水解和污泥细胞破壁具有预处理促进作用,同时,混合物料的加入可以降低易水解酸化底物(淀粉和蛋白)的浓度,因此,混合发酵均能够有效提高甲烷产率和提升系统稳定性。

1.3 两相厌氧消化工艺

改善工艺稳定性的有效措施之一是改进厌氧消化体系的工艺,比如近年来受到关注较高的两相厌氧消化工艺[13],就是将产酸相和产甲烷相分开成两个反应体系。在产酸相反应器中即使产生了较多的挥发性脂肪酸,通过调节其进入产甲烷相反应器中的流速,最终也不会对产甲烷菌造成抑制,可以保证产甲烷相中微生物的稳定性,是解决产酸相和产甲烷相不平衡问题的一种行之有效的工艺。黄红辉等[14]以餐厨垃圾为原料,采用两相厌氧消化工艺,沼液不回流时,产甲烷相最适有机负荷可达6.38 gVS/(L·d)。与单相厌氧消化工艺相比,两相厌氧消化工艺稳定性更高,总能产量显著增加[15]。史绪川等[16]针对餐厨垃圾厌氧消化易酸化问题设计出一套中试规模的两相一体(双环嵌套式结构)厌氧消化反应器。结果表明反应器产气与有机质去除效率高,稳定性好。双环嵌套式结构设计使外环(产甲烷相)pH值相比内环(产酸相)高约0.3-0.4,更利于产甲烷菌正常生长,除此以外,与内环相比,外环的挥发性脂肪酸(VFAs)降低25%,溶解性化学需氧量(sCOD)降低23%,在保证内环产酸相水解和酸化稳定的同时,也减轻了产甲烷相受到酸积累的冲击,使得反应器运行更稳定。

除单独改善厌氧消化工艺外,还可同时结合多元物料混合厌氧消化进行调控。张月等[17]对市政污泥与餐厨垃圾混合厌氧消化工艺的研究表明,产甲烷相投配率(每天进料体积占消化器有效容积的百分数,与HRT互为倒数关系)为16%时,系统稳定后,总sCOD去除率和总VS去除率最高,分别为74.00%和88.07%,且产气量最大为888.1 mL/(gVS·d),其中甲烷含量最高为74.00%。黄宇钊等[18]研究了热碱处理污泥协同餐厨垃圾两相厌氧消化的特性。结果表明热碱污泥与餐厨垃圾混合厌氧消化的产气性能及稳定性明显得到提升,其中混合比例为2:3的混合组产甲烷性能最佳,甲烷产率达261.6 mL/gVS,比单独餐厨垃圾消化组提升了29.6%,VS去除率达45.7%,且产甲烷阶段 VFAs/碱度小于0.2,系统稳定未出现酸化现象。

2 餐厨垃圾厌氧消化酸化调控研究趋势

2.1 生物预处理

为提高体系的甲烷产率,还可以对其进行必要的预处理。目前研究中大多采用的是物理或化学预处理,这些预处理措施对体系的稳定性有所改善,但是物理预处理能耗较大,化学预处理又会带来二次污染,因此这两种预处理虽然效果很好,但是在工程应用上受到较大局限。生物预处理具备能耗小且没有化学污染等优势,有可能会成为未来广泛应用在厌氧消化体系中的预处理技术。马超男[19]以餐厨垃圾为原料,探究三种酶(淀粉酶、蛋白酶、脂酶)单独预处理及混合预处理餐厨垃圾的转化情况。研究表明酶预处理后固相及液相的产甲烷性能均得到提升,预处理液相比空白组液相每克VS产甲烷量提高了10.3%,预处理固相比空白组固相每克VS产甲烷量提高了23.7%。朱何[20]在对餐厨垃圾厌氧消化产气特性的影响研究中,对餐厨垃圾进行了不同的预处理,研究中添加脂肪酶处理后,餐厨垃圾中油脂的水解速度加快,更容易被微生物吸收利用,TS去除率、VS去除率均有所增大。脂肪酶添加量为0、2.5、5.0、7.5g/L时,TS去除率分别为25.35%、26.42%、27.17%、27.49%,VS去除率分别为33.78%、34.16%、34.35%、34.54%。Zhang等[21]研究发现,在膨胀污泥颗粒床中,对餐厨垃圾厌氧消化系统进行酶预处理可以使其稳定运行,是一种稳定且高效产甲烷的酶预处理餐厨垃圾的先进工艺,同时还可以大幅度的降低沼渣产量,为未来进行餐厨垃圾的厌氧消化提供了新的方向。

2.2 添加生物炭

除了在预处理中加入酶以外,还可以在厌氧消化体系中添加生物炭[22]。研究发现加入生物炭会使厌氧消化系统中细菌和古菌群落结构发生变化,生物炭等炭基材料通过选择性地富集功能微生物,促进微生物间营养代谢,进而影响系统稳定性和产甲烷效率[23]。石笑羽等[24]以餐厨垃圾为原料进行生物炭添加对餐厨垃圾影响的批次试验,结果表明,添加生物炭可使体系的最大日甲烷产量提高24%,同时还可保持较高的pH。此外乙酸、丙酸、丁酸等分别降低10.46%、9.96%和13.79%。Guneet Kaur等[25]在对餐厨垃圾和污泥厌氧共消化的研究中发现,加入生物炭可以有效提高挥发性脂肪酸的降解和甲烷的产率。对不同类型生物炭进行探究表明,加入550℃麦秸生物炭后,厌氧消化系统产甲烷量最高,为381.9 L CH4/kg,挥发性固体去除率为41.62%,因此,添加生物炭为餐厨垃圾厌氧消化提供了一种有效缓解挥发性脂肪酸积累的方案。此外,实验结果还提供了增加协同消化中有机负荷的可能,避免挥发性脂肪酸积累以及发酵失败的风险。He等[26]还发现加入生物炭可以在体系中形成一层生物膜,这层生物膜可为微生物繁殖提供位点,使体系中的微生物菌群更加稳定,从而缓解餐厨垃圾厌氧消化体系酸化带来的影响。研究中以生物炭-生物膜菌群为可循环接种菌剂,随着有机负荷的增加,发现各种尺寸生物炭上的生物膜仍然可以保持稳定生产甲烷,这证明了生物炭-生物膜在厌氧消化体系中长期应用的可行性。

2.3 驯化培养耐酸型产甲烷菌

驯化培养耐酸型产甲烷菌也是一种有效改善产甲烷体系的方式。杨莉丽等[27]驯化培养耐酸型产甲烷菌,并将其用于餐厨垃圾厌氧消化过程,结果表明接种耐酸性产甲烷菌可促进餐厨垃圾高固体厌氧发酵产甲烷,其中接种经8 g/L的丁酸培养后的污泥的累计甲烷、沼气产率以及最大甲烷含量,分别为101.8 mL/g TS、228.0 mL/g TS和44.7%。Li等[28]通过添加来自丙酸降解富集消化器中的生物强化培养物,减轻了厌氧消化系统中来自总氨氮和丙酸带来的抑制作用。同时还证明添加耐酸型产甲烷菌不仅可以防止消化体系进一步恶化,还可以在丙酸和氨积累双重抑制下,使厌氧消化从失败中恢复,并且在仍存在挥发性脂肪酸积累时,延长生物强化期,有助于提高体系厌氧消化性能。

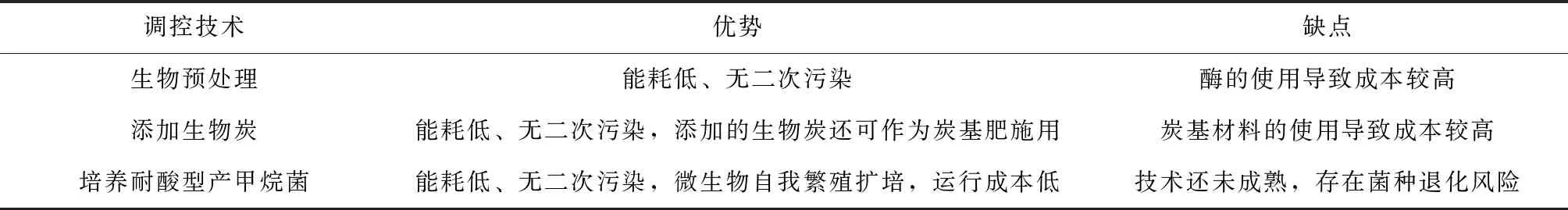

下表比较了上述三种调控技术的优势和缺点。对于生物预处理和添加生物炭两种调控技术,均是由于酶或炭基材料等消耗品的使用导致成本较高;而通过培养能够自我繁殖、无需持续添加的耐酸型产甲烷菌,虽然能够降低成本,但是仍然存在菌种退化的风险。

表 三种新型调控技术的优势和缺点比较

3 结论及展望

厌氧消化是一个高度依赖微生物共同作用的过程,同时厌氧消化过程也并不是一个个单独的反应,而是多个反应同步进行,当产酸反应和产甲烷反应失衡时,餐厨垃圾厌氧消化就易出现酸化,而酸化后的恢复调控措施就显得尤为重要。目前工程上比较常用的处理措施是向厌氧消化体系中添加缓冲溶液和多元物料混合厌氧消化。然而,添加缓冲溶液会增加沼液沼渣中的无机盐含量,对于沼肥利用极为不利;而多元物料混合厌氧消化又受制于其它原料的供应。两相厌氧消化由于工艺复杂,还需要更多的工程验证,且对操作人员的要求较高。对于生物预处理和添加生物炭两种技术,鉴于目前高成本的外源添加物,后续的重点工作应集中在低成本添加物的研发上。从能耗、二次污染以及经济性等各方面综合考虑,驯化培养并应用耐酸型产甲烷菌是未来的发展趋势,今后将研发混合功能微生物系统定向构建技术,实现耐酸型产甲烷菌剂的快速获取和及时补加,保证餐厨垃圾厌氧消化系统稳定运行。