铷原子钟微波谐振腔探针激励仿真分析

王鹏,闫泉喜,赵杏文

(成都天奥电子股份有限公司,成都 610036)

0 引言

微波谐振腔是铷原子钟的核心部件,为吸收泡提供一个频率为6.834 GHz的微波作用场所,以激励吸收泡中的铷原子发生能级跃迁,产生微波跃迁信号[1-2]。微波腔的高品质因数、适当的外部激励、高稳定度的谐振频率等在很大程度上决定着铷原子钟的性能[3]。

虽然国内外有关微波谐振腔的研究很多,包括小型化谐振腔的研究以及复杂微波腔不同模式谐振特性的研究[4-7],但是对于铷原子频标中谐振腔加外部激励方面的研究较少,而外部激励是影响铷原子钟性能指标的关键因素。本文针对前期采用耦合环激励的方式得不到所需谐振频率以及回波损耗很大的问题,提出采用探针激励的方式,这种方式占用空间小,加工操作简单且便于调节,分析微波腔加外部激励问题属于复杂的电磁场问题,可以通过有限元仿真软件进行分析。本文通过HFSS仿真软件研究在固定模式下微波谐振腔探针激励的可行性,从而进一步优化微波谐振腔激励方式。

1 微波谐振腔激励方式分析

微波谐振腔是在微波频率下工作的谐振器,具有储能和选频特性。在铷原子钟中是为原子磁共振提供合适的微波场,以激励吸收泡中的铷原子跃迁,产生微波跃迁信号。评估微波谐振腔性能的关键参数[8-10]:

① 谐振频率是指在谐振腔中激起电磁振荡的工作频率,描述谐振腔中电磁能量振荡规律的参量。

② 品质因数Q表示谐振腔的储能与损耗的关系,描述了谐振腔选择性能的优劣和能量损耗的大小。

③ S11表示反射系数,也是输入回波损耗,当在某个频率时,回波损耗越小,表示耦合部件与谐振腔耦合良好,此频率的电磁波在谐振腔中形成了驻波,激起了这个频率处的模式,谐振腔中该频率的模式占据的能量比例高。

微波谐振腔中某一谐振模式的建立,首先是通过激励元件在腔中某一局部区域激励起与所需模式一致的电场或磁场分量,然后再由这一局部的电场或磁场在整个微波谐振腔中激励起所需要的谐振模式。为了在微波谐振腔中形成振荡电磁波,以激励吸收泡中的铷原子发生能级跃迁,激发源必须激发与微波腔模式一致的电磁场分量[11]。外部能量可以通过多种方式耦合到谐振腔,一般有三种,分别为电耦合、磁耦合和电磁混合耦合。其中,电磁混合激励是在谐振腔外腔壁放置耦合波导作为激励元件,由于微波谐振腔外侧有很多外部装置,这种激励方式一般不用于对尺寸有严格要求的商品化铷原子钟中;磁耦合通过耦合环来激发谐振腔磁场分量从而激励腔中所需的谐振模式,其实质是等效磁流,但耦合环需占用一定空间,不利于小型化设计,也不便于调节;而电激励的元件为耦合探针,为激励起腔中所需的振荡模式,探针轴线方向在谐振腔中应同电场方向一致[12],这种方式占用空间小,操作简单便于调节,且能激发腔中所需的谐振模式,是商品化铷原子钟的首选方案。本文主要研究探针激励的方法,采用探针激励的方式,选用 50 Ω同轴线作为探针激励,分析探针放置不同位置以及天线长度对谐振频率以及 S11的影响。

2 仿真分析

首先在无外部激励的情况下,仿真铷原子钟圆柱谐振腔在加入光电组件、吸收泡等介质后的本征模,得到谐振频率、品质因子和谐振模式。然后在激励模式下,仿真分析耦合探针位置、长度、调谐螺杆对微波谐振腔特性的影响,为腔体的设计提供参考依据。

2.1 腔体本征模仿真分析

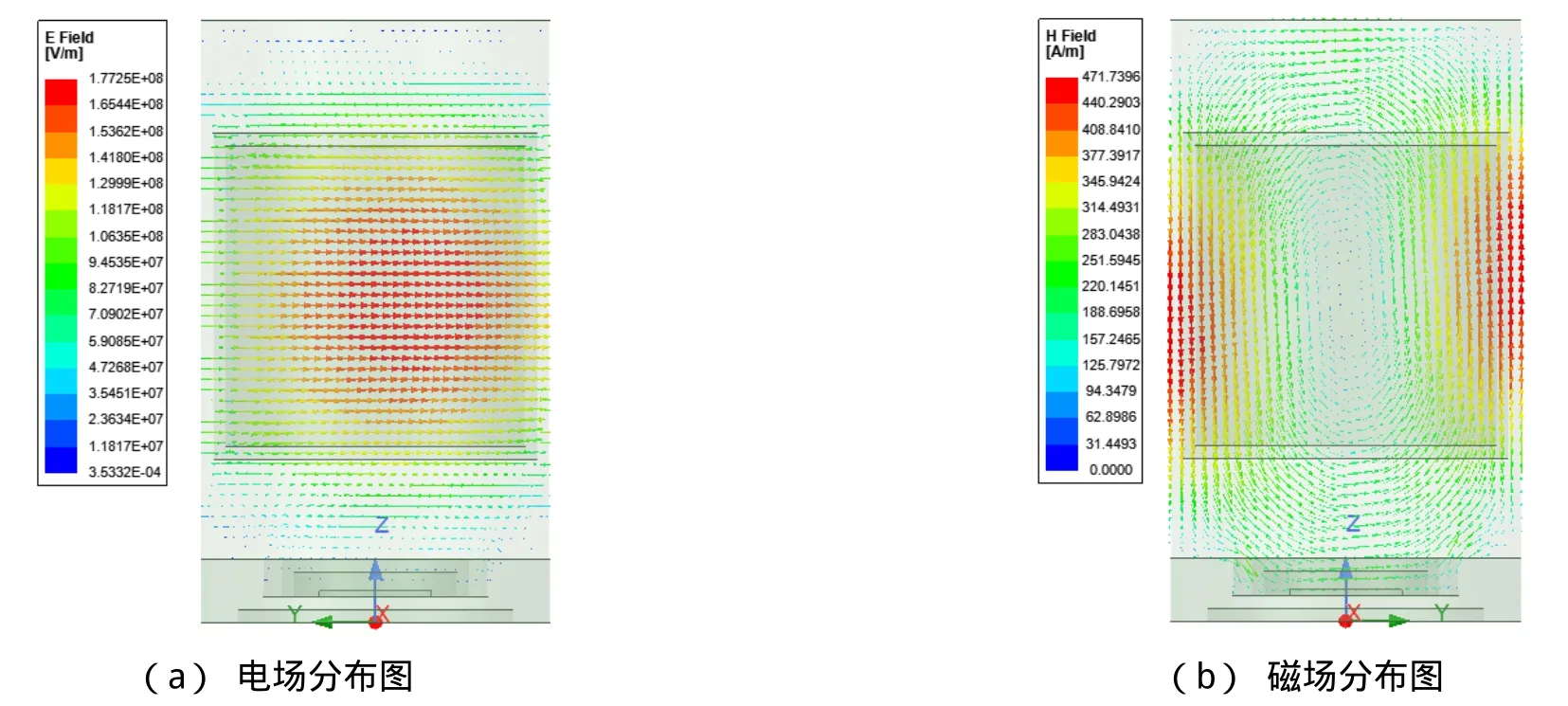

本文研究的腔体采用圆柱谐振腔,腔长为50 mm,直径为28 mm,其纵向尺寸L> 2.1 R(横向半径),吸收泡采用玻璃材料,厚度为1 mm,放置于谐振腔中心位置;光电组件总体高度6 mm,光电池为二氧化硅,放置于谐振腔底部。通过HFSS仿真得到本征模求解下谐振频率为6.843 5 GHz,品质因数为997;电磁场分布如图1所示。由图可知该模式为典型的TE111模,电场线垂直于轴向分布,电场能量主要集中于中心处,向两端面方向递减;磁力线存在平行于轴线的磁场,磁场主要集中在两侧壁区域。

图1 本征模式下电磁场分布情况

2.2 探针激励仿真分析

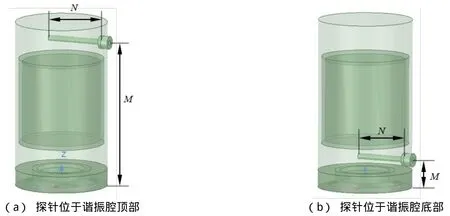

耦合探针用于激励微波谐振腔的谐振模式。根据理论分析,耦合探针应与谐振腔内电场方向一致,通过谐振腔电场的分布可以大致确定探针的方向。但耦合探针位置、长度的不同,也会对微波腔的谐振特性(谐振频率、回波损耗)产生较大影响。分析加外部激励的微波腔谐振特性属于复杂的电磁场问题,无法通过理论计算得到,需要利用HFSS仿真软件进行分析。由于谐振腔中心区域需放置吸收泡,所以耦合探针考虑放置在谐振腔的顶部空腔区域和底部空腔区域,探针采用同轴电缆,由内到外为中心导体、绝缘介质、金属屏蔽层;设置绝缘介质的表面为PEC,同轴电缆的金属屏蔽层不必加入建模,谐振腔探针激励仿真模型如图2所示,本文分别分析了探针位于微波谐振腔顶部和底部两种位置时,探针位置和长度对微波谐振腔性能的影响。

图2 谐振腔探针激励仿真模型

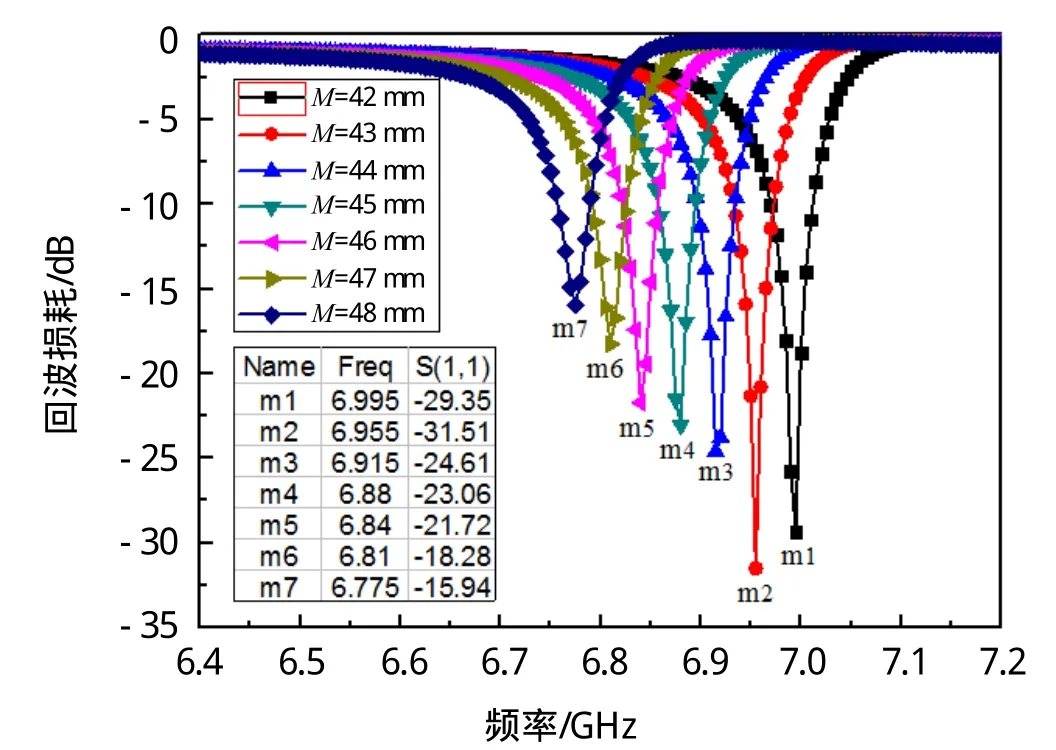

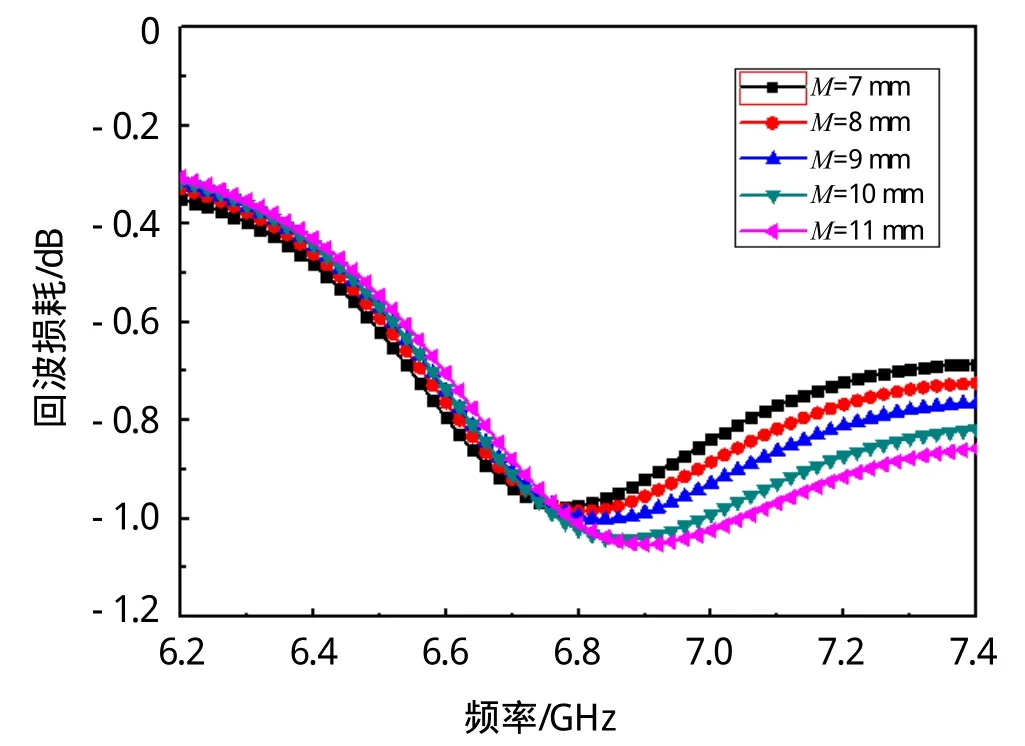

当探针放置于腔体顶部空间区域时,根据腔体以及探针实际尺寸,扫描了探针位置M从42~48 mm的不同参数,探针长度N从12~24 mm的不同参数,通过参数扫描可得到不同探针位置和不同探针长度激励时的S11曲线,如图3和4所示。由图可知,当探针长度为18 mm时,随探针位置的上移谐振频率依次减小,回波损耗逐渐增大,当探针位置M为46 mm时,谐振频率为6.84 GHz,此时回波损耗为-21 dB;此时谐振频率最接近铷原子跃迁频率,因此固定该探针位置,扫描不同探针长度,随探针长度的增加,谐振频率变化较小,基本在6.834 GHz左右,而回波损耗随探针长度的增加先减小再增大,当探针长度N为16 mm时,回波损耗最小为-27 dB。在6.4~7.2 GHz范围内只激起了这一种模式,探针激励下谐振频率在6.834 GHz的电磁场分布如图5所示,由电磁场分布可知该模式为TE111模,电场能量主要集中于中心处,磁场主要集中在两侧壁区域。

图3 探针位于顶部不同位置激励时S11曲线

图4 不同探针长度位于顶部激励时S11曲线

图5 探针位于谐振腔顶部激励时电磁场分布

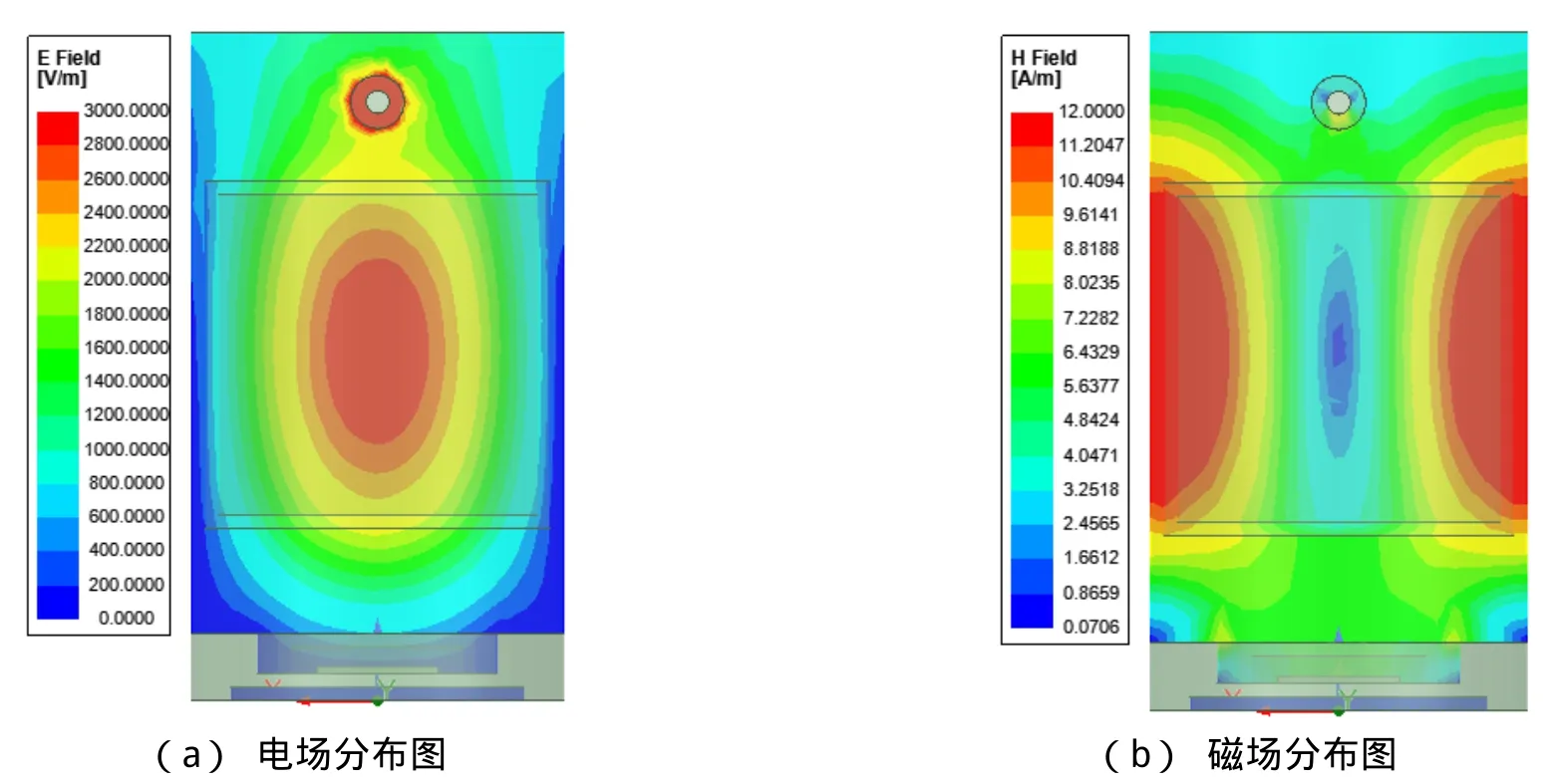

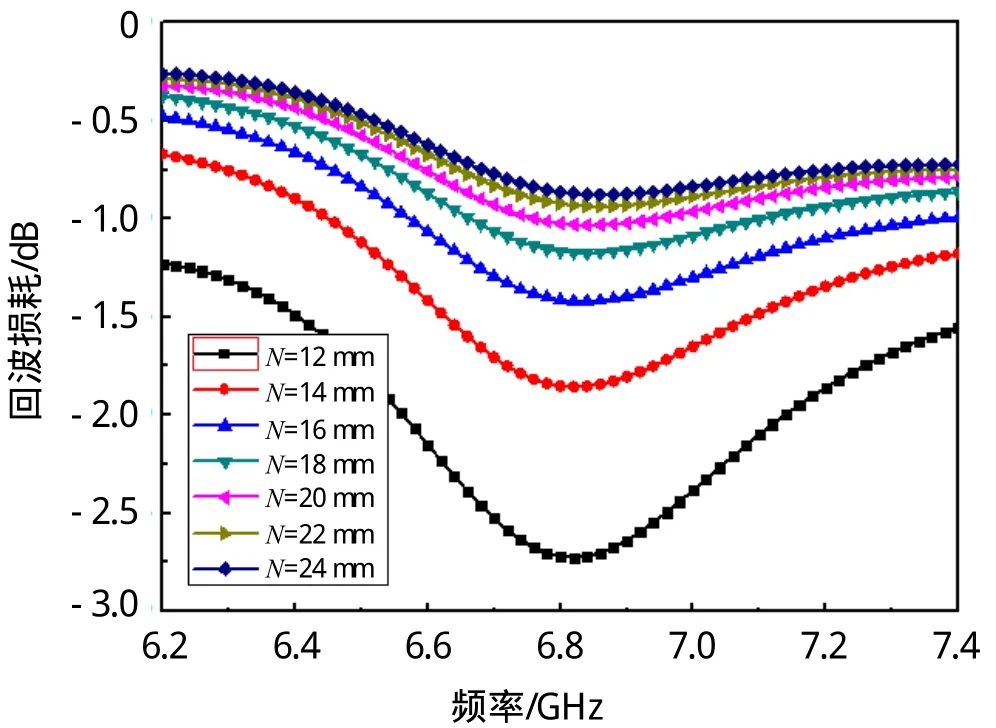

当探针放置于腔体底部区域时,根据腔体空间区域,扫描了探针位置M从7~11 mm的不同参数,探针长度N从14~20 mm的不同参数,通过参数扫描得到不同探针位置和不同探针长度激励时的S11曲线,如图6和7所示。由图可知,不同参数激励下回波损耗都很大,而且随不同参数的变化对回波损耗的影响很小;腔体的电磁场分布如图8所示,由图可以看出该磁场分布模式不是TE111模,由于结构的变化造成了谐振腔频率的偏移较大,所以在6.834 GHz频点附近未能激起所需的谐振模式,电场主要集中在腔体中上部,偏离中心位置,磁场较小且分布不均。

图6 探针位于底部不同位置激励时S11曲线

图7 不同探针长度位于底部激励时S11曲线

图8 探针位于谐振腔底部激励时电磁场分布

2.3 螺杆调谐仿真分析

在实际生产中由于无法避免的加工公差以及填充介质介电常数的影响,HFSS软件仿真结果与实际生产时会存在偏差,需要设计调谐螺杆,对腔频进行精细调节。增加调谐螺杆可以对腔体内部电磁场产生一定程度的微扰,从而可以进行微波谐振腔谐振频率的调谐。本文选取M2的调谐螺杆进行分析,调谐螺杆放置位置如图9所示,研究了调谐螺杆正对于探针放置和垂直于探针放置两种不同位置时,调谐螺杆旋入腔体深度对谐振频率以及回波损耗的影响规律。

图9 调谐螺杆放置位置

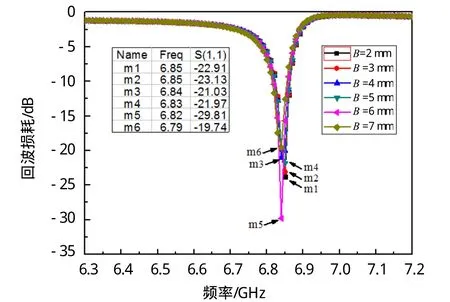

当调谐螺杆正对于探针放置时,扫描螺杆不同的旋入深度B,探针激励下螺杆不同旋入深度的S11曲线如图10所示,由图可以看出:随螺杆旋入深度的增加,谐振频率逐渐减小,旋入深度每增加1 mm,谐振频率可减小0.01 GHz左右;随螺杆旋入深度的增加,回波损耗先减小再增加,当调谐螺杆旋入深度为4 mm时,回波损耗最小为-34 dB,当螺杆旋入深度≥7 mm时对腔内的电磁场扰动较大,谐振频率变化较大,且回波损耗也较大。

图10 螺杆正对于探针时不同旋入深度的S11曲线

当调谐螺杆垂直于探针放置时,扫描螺杆不同的旋入深度B,探针激励下螺杆不同旋入深度的S11曲线如图11所示,由图可以看出,随螺杆旋入深度的增加,谐振频率变化不明显,对回波损耗有一定的影响,当螺杆旋入深度较小时,回波损耗变化较小,当调谐螺杆旋入深度为6 mm时,回波损耗最小为-29 dB,旋入深度继续增加时,回波损耗也增大。因此分析可得调谐螺杆正对于探针放置时对谐振频率的调谐效果更好。

图11 螺杆垂直于探针时不同旋入深度的S11曲线

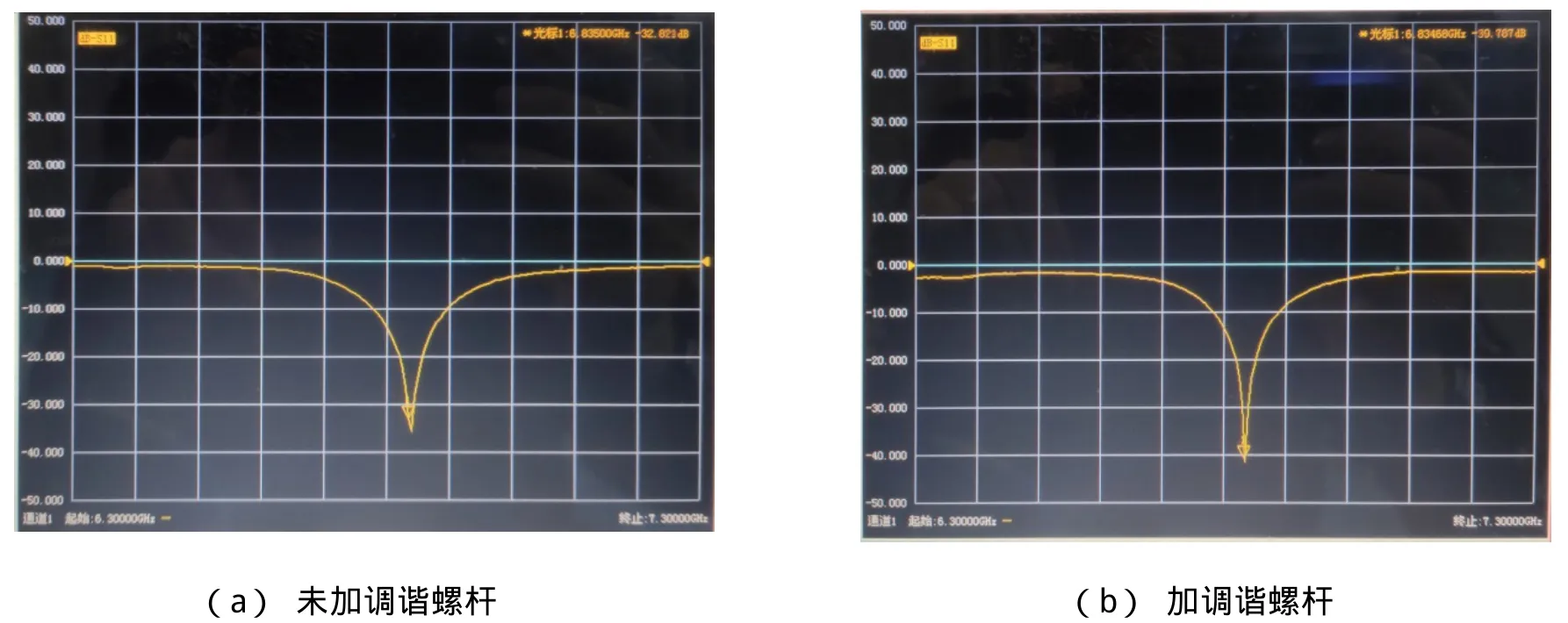

3 实验验证

根据仿真的最优结果设计加工了腔体及探针激励形式,使用矢量网络分析仪测试谐振腔的谐振特性,谐振频率和S11参数,测得结果如图12所示。探针放置于顶部区域,天线长度为16 mm,① 未加调谐螺杆时,测得谐振腔谐振频率为6.84 GHz,S11峰值为-35 dB,② 添加M2的调谐螺杆时,正对于探针旋入3 mm左右,谐振频率可以调谐至铷原子跃迁频率6.834 GHz,S11峰值为-39 dB,仿真与实测得到的S11曲线的趋势基本一致。

图12 矢量网络分析仪测得S11曲线

4 结语

本文针对铷原子钟谐振腔,研究了采用探针激励的方式,分析探针不同位置以及探针天线长度对谐振腔谐振频率以及S11的影响,并在探针激励下研究了调谐螺杆对谐振频率及S11的影响,得出结论如下:

① 采用探针激励的方式,探针放置于腔体顶部比探针放置于腔体底部能够更好地激起TE111模式,激励效果佳且电磁场分布相对均匀,通过参数扫描可以得到特定频率点更好的S11曲线。

② 采用探针激励,随探针位置上移,谐振频率减小,回波损耗逐渐增大,随探针天线长度的增加,频率变化较小,回波损耗先减小再增大,对探针位置以及天线长度进行参数扫描分析,获得了S11最佳值为-27 dB。

③ 调谐螺杆正对于探针放置时比调谐螺杆垂直于探针放置时对谐振频率的调谐效果更好,随螺杆旋入深度的增加,谐振频率逐渐减小,回波损耗先减小再增加,旋入深度每增加 1 mm,谐振频率可减小0.01 GHz左右,对调谐螺杆旋入深度进行参数扫描分析,获得了S11最佳值为-34 dB。

④ 经矢量网络分析仪实测得到仿真与实测的S11曲线趋势基本一致,通过软件仿真分析对实际腔体激励设计具有很好的指导意义。