隧道浅埋偏压段不同开挖工法数值模拟分析*

刘 春,刘 恒,郑洪勋,周义舒

(1.重庆科技学院安全工程学院,重庆 401331;2.重庆城建控股(集团)有限责任公司,重庆 400010)

0 引言

随着我国交通基础设施建设迅速开展,在工程实际中越来越多浅埋偏压隧道呈现在隧道工作者面前亟待解决。由于浅埋偏压隧道洞身段围岩岩体结构特征复杂,隧道开挖过程中围岩应力及周围变形较大,很难保证岩体稳定性,极易引发隧道工程事故,对施工人员生命和财产安全造成严重威胁并严重影响施工进度,因此对浅埋偏压隧道段开挖工法进行数值模拟研究显得尤为重要。

目前国外隧道围岩压力的理论计算与研究,应用比较广泛的是有限元分析法。Yoshimura等[1]在新奥法施工中利用有限元方法研究了围岩变形的规律,验证了有限元计算进行设计支护的正确性。国内隧道工作者分别从理论成果、实际模型、数值模拟和现场实践等方面开展研究工作[2-6]。鲍先凯等[7]依托花椒箐软岩隧道研究不同施工工法对软岩隧道施工的适用性,采用MIDAS/GTS软件进行数值模拟分析,从位移、应力、塑性区等数据进行对比分析,最终选取预留核心土法进行施工。王军祥等[8]利用ABAQUS软件建立隧道三维模型,采用CRD法施工;模拟计算不同施工步下围岩应力场、位移场和衬砌的受力情况,并运用正交设计法分析影响围岩稳定性的各项因素。朱卫东[9]依托王岗山隧道研究超大断面软岩隧道开挖施工变形情况,利用ABAQUS软件数值模拟分析三台阶法开挖影响隧道围岩位移和衬砌变化等相关因素,得到开挖最优进尺及初支形式与参数。

近年来,三维动态数值模拟分析在隧道工程中的应用已得到更高水平发展[10-13],但由于我国地质特征复杂多变,隧道开挖过程还是会面临很多挑战和困难,依然需不断研究复杂工程问题并进行优化设计。结合人和隧道工程地质情况,运用MIDAS/GTS软件模拟隧道开挖过程,分析对比2种开挖方法下隧道周身围岩位移及应力的变化规律,选取最优开挖方案并提出相应的优化设计措施,为浅埋偏压隧道开挖设计与施工提供参考。

1 工程概况

人和隧道位于重庆市云阳县境内,为单线双洞隧道。隧道进口段位于岩堆上,地形高陡,中心里程为DK788+144,全长8 292m。本文选取人和隧道线路DK792+100—DK792+300段,该段岩层分布主要为泥质砂岩块石,碎石约占60%,粒径10~20cm居多;块石约占20%,粒径20~100cm;其余为岩质角砾及粉质黏土填充,厚5~15cm。隧道洞身围岩为侏罗系上沙溪庙组(J2s)和下沙溪庙组(J2xs)泥岩夹砂岩、砂岩。隧道岩层总体单斜,产状变化较大,倾角较缓,岩层走向与线路夹角一般为4°~41°,倾向线路左侧,横断面倾角14°~22°,隧道洞身右侧存在地形偏压。

2 浅埋偏压隧道施工工艺优化设计

2.1 三维隧道模型建立

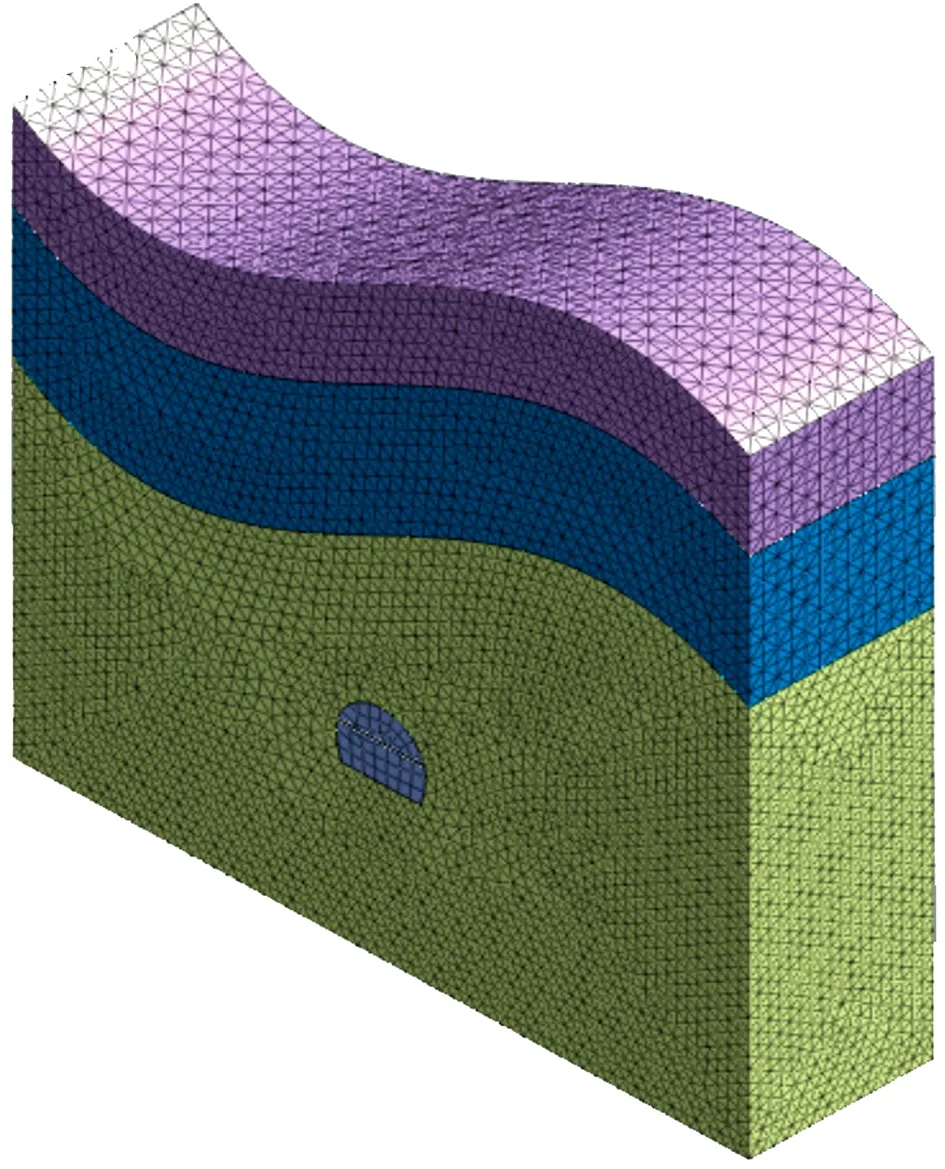

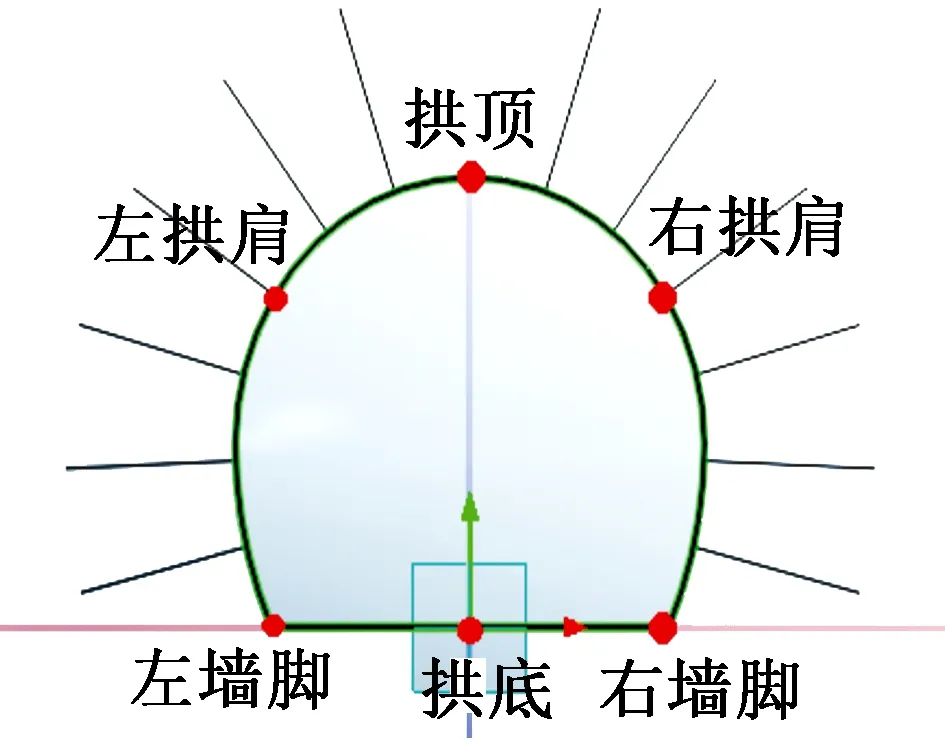

本次模拟针对人和隧道DK792+100—DK792+300围岩段进行分析,由于隧道埋深较浅,且隧道右侧偏压,同时为了减少隧道边界条件的影响,隧道三维数值模拟左、右边界长度及宽度均为隧洞直径的3倍以上,三维隧道网格模型如图1所示。确定隧道模型的范围为:x轴水平方向取100m,沿y轴隧洞方向取20m;z轴垂直方向,浅埋侧为45m,偏压侧为60m。三维隧道模型网格划分方法为:第1,2层土体形状分布较规则,采用相邻匹配网格生成,网格尺寸控制在1.5。第3层土体包含隧道,采用混合网格方法生成排列不均匀网格,且越靠近隧道网格尺寸越小,这样有利于分析隧道周围岩土体位移及应力变化规律。在隧道围岩周身设置6个特征点反映偏压隧道在水平x轴方向和竖向z轴方向的位移及应力变化,如图2所示。

图1 三维隧道网格模型

图2 隧道监测点布置

2.2 生成模型材料属性

所选隧道区段岩层分布主要以粉质黏土、强风化砂岩及强风化泥岩构成Ⅳ,Ⅴ级围岩。隧道数值模拟计算中,岩体材料的本构模型有很多种且都有其适用的范围和条件,本设计采用隧道设计中最常用的Mohr-Coulomb本构模型。隧道上覆土体及周围围岩用3D实体单元进行模拟,初支混凝土和中间钢支撑用2D板单元进行模拟,锚杆采用1D植入式桁架进行模拟。隧道围岩岩体力学参数及支护结构参数如表1,2所示。

表1 隧道围岩模拟力学参数

表2 初期支护材料物理力学参数

2.3 数值模拟工况方案

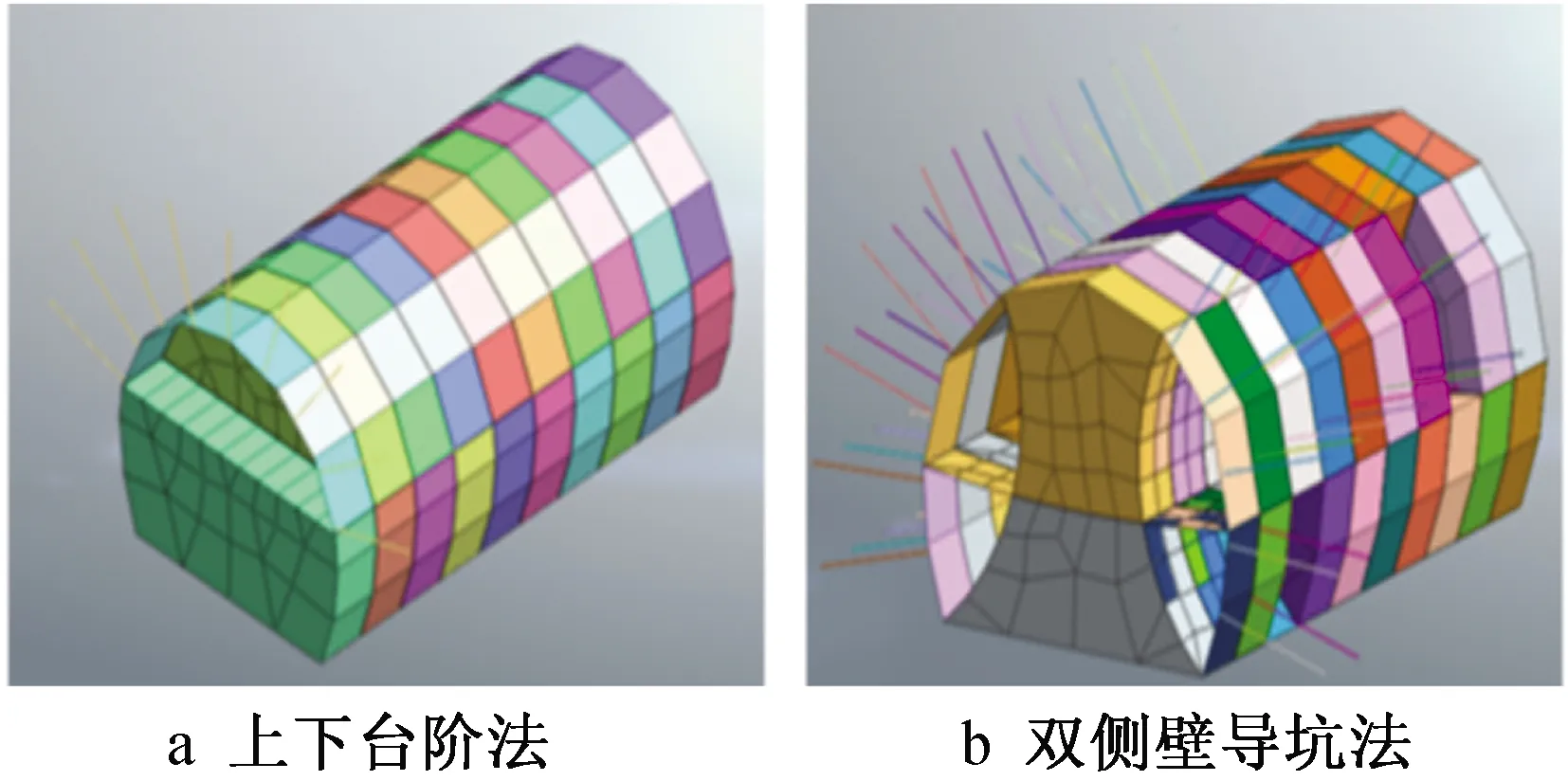

由于浅埋偏压隧道地段复杂,隧道围岩稳定性差,其施工技术相对复杂,根据现有的隧道工程经验,目前采用较多的方法为新奥法,其特点是边开挖隧道围岩边施作初期支护,使围岩和锚杆、喷射混凝土等支护结构一同受力变形,最大限度地发挥围岩自承能力。本设计综合考虑人和隧道洞身段地形结构及周边地质情况,采用上下台阶法和双侧壁导坑法模拟隧道开挖过程。

其中,上下台阶法模拟隧道开挖过程,上台阶高4m,下台阶高5m,每次开挖进尺为2m。施工步骤为:①开挖上台阶→②上台阶开挖完成后及时施作锚杆支撑→③喷射混凝土→④开挖下台阶→⑤下台阶开挖完成后施作锚杆支撑→⑥喷射混凝土,如图3所示。

图3 上下台阶法施工示意

双侧壁导坑法施工步骤为:①开挖左上侧洞→②开挖完成后外侧壁施作锚杆支撑→③内侧壁用钢格栅及时封闭成环,喷射混凝土→④左上侧洞开挖4m后,同时开挖右上侧洞→⑤外侧壁施作锚杆支撑→⑥喷射混凝土,内侧壁用钢格栅封闭成环→⑦右上侧洞开挖6m后,同时开挖左下侧洞→⑧外侧壁施作锚杆支撑→⑨内侧壁用钢格栅及时封闭成环→⑩左下侧洞开挖4m后,同时开挖右下侧洞→外侧壁施作锚杆支撑→内侧壁用钢格栅封闭成环→右下侧洞开挖6m后,同时开挖中上核心土部分,此时左上侧洞已全部开挖完成→外侧壁施作锚杆支撑→施作初期支护→待中上核心土部分开挖4m后,同时开挖中下核心土部分,此时右上侧洞已全部开挖完成→底层喷射混凝土。上述开挖过程同样为2m一个进尺,如图4所示。2种施工方法的网格模型如图5所示。

图4 双侧壁导坑法施工示意

图5 隧道开挖施工工法网格示意

3 数值结果模拟分析

3.1 围岩应力分析

隧道开挖过程中改变了围岩地应力,使洞身围岩应力重新分布,隧道以外的土体由于地质偏压导致应力分布不均。由图6可知,2种施工方法在拱顶、底处应力变化较明显,最大压应力均出现在隧道洞身右边墙处,其中上下台阶法的最大压应力值为2.42MPa,双侧壁导坑法的最大压应力值为2.20MPa。采用双侧壁导坑法开挖偏压隧道对围岩应力变化影响较上下台阶法小,由于隧道进行导洞分布开挖,因此在开挖过程中围岩应力只在局部产生变化,对隧道洞身整体围岩应力扰动较小。

图6 2种开挖工法围岩最小主应力

3.2 围岩位移分析

浅埋偏压隧道施工过程中,隧道竖向位移变化主要出现在隧道拱部,且位移变形偏向深埋侧。如图7所示,随着隧道开挖步骤深入进行,隧道施工对周围围岩的扰动也越来越大,拱顶和拱底周围围岩竖向变形逐渐扩大,最终趋于稳定状态。采用上下台阶法的围岩竖向位移较双侧壁导坑法变化明显,可观察到上下台阶法在开挖施工时对周围岩体扰动影响较大。且由图8可知,上下台阶法在初步开挖时拱底和拱顶围岩位移变化趋势非常明显,及时施作初期支护后,位移变化趋势有所缓和,开挖进尺10m后围岩位移增加趋势减少77%,随着隧道进一步开挖,围岩位移竖向变化趋于平缓,最终达到稳定状态。双侧壁导坑法围岩位移变化趋势有明显的导洞效应,当开挖到某一监测点所在导洞时,周围围岩位移变化量明显增加,随着施工的进行最终趋于稳定,且开挖任一导洞时其围岩位移变化值较上下台阶法都要小。上下台阶法在开挖过程中拱顶最大沉降量为-13.69mm,拱底最大隆起量为14.53mm;双侧壁导坑法开挖时拱顶最大沉降量为-11.41mm,拱底最大隆起量为11.99mm。

图7 2种开挖工法围岩竖向位移变化

图8 2种开挖工法围岩竖向位移对比曲线

如表3所示,双侧壁导坑法开挖隧道相比于上下台阶法的拱肩位移收敛值减小21%,墙角位移收敛值减小50%,拱顶沉降值减小17%,拱底隆起值减小17%。

表3 2种开挖方案位移情况 mm

3.3 围岩塑性区分布

由图9可看出,采用上下台阶法的塑性区分布值略大于双侧壁导坑法。采用上下台阶法施工时,围岩塑性区主要分布在隧洞墙脚及左、右边墙处,因此在施工过程中要及时施作初期支护加固隧道边墙角处,并实时进行监控量测工作,避免产生隧洞坍塌、边墙开裂等不良情况。采用双侧壁导坑法施工时,各导洞周围的塑性分布较明显,其中右墙脚处塑性区分布最明显,因此在开挖各导洞时要及时施作初期支护确保导洞周围围岩稳定性。

图9 2种开挖工法围岩塑性区分布

4 结语

1)通过隧道三维数值模型模拟计算结果可知,采用上下台阶法较双侧壁导坑法在拱部沉降量、围岩应力及塑性区分布变化量方面都较明显。

2)上下台阶法开挖对隧洞周围围岩及土体扰动较大,而双侧壁导坑法开挖对隧道扰动较小,在开挖某一导洞时,其他导洞周围围岩及土体变形几乎不发展。

3)在双侧壁导坑法开挖隧道过程中,局部导坑易产生应力集中现象,因此必须确保锚杆强度和钢格栅质量,开挖完成后,应立即喷射混凝土,及时使开挖导洞封闭成环,避免隧洞坍塌。

4)本次所选人和隧道浅埋偏压段周围地层相对软弱、破碎,多为Ⅴ级围岩,因此该隧道区段采用双侧壁导坑法开挖更安全合理。