石油化工行业加氢反应器主要损伤类型、因素及防治要点

张 辉

(中海石油中捷石化有限公司,河北黄骅 061100)

加氢反应器在石油化工行业当中极为关键,能够很大程度地影响生产效率以及生产质量。为使石油化工行业加氢反应器更加稳定和长远运行,着重对石油化工行业加氢反应器的损伤类型、因素以及防治要点展开了深入的探究。在此主要以某石油化工企业的加氢反应器为主,对加氢反应器的主要损伤类型、因素及防治要点实施分析。该加氢反应器的内径为4 400mm、筒体壁厚为134mm、封头壁厚为76mm,其筒体材料采用的是12CrMo1R(H),堆焊层采用的是TP309L+TP347,堆焊层的厚度是6.5mm,并且是双层,其设计压力是8.9MPa、工作压力是8.0MPa,焊接接头系数为1.0,制造检测比例为100%,设计的温度是425℃,工作的温度是365℃,腐蚀裕量为0mm,介质主要有:石脑油、蜡、蜡油、柴油、H2和H2S。

1 石油化工行业加氢反应器的应用现状

在石油化工领域中,常用的就是加氢技术,其被广泛用于多个生产过程,主要包括:石油炼制过程、加氧精制过程、催化重整过程以及重质油加氢裂化过程等。因为加氢技术大多数都是在高温、高压的环境下运行,所以加氢装置基本上都是位于高温、高压的环境中。目前加氢反应器属于石油化工行业中极为重要的设施之一,我国加氢技术已经应用了多年,如今已较为成熟,尤其是加氧裂化技术以及加氢精制技术,这两个技术的发展更加迅速,已由内壁非金属隔热层的冷壁构造变成了内壁不锈钢堆焊层的热壁构造,此种加氢反应器具有很多的优势,主要包括:容积作用率大、应用周期小、维修便利、经济效益高等,所以应用范围越来越广。因为加氢反应器经常在高温、高压的情况下运转,所以其材料方面具有较多的要求,主要有:①在高温、高压环境中的也要有良好的抗拉强度、疲劳强度。②在高温下也要具有较强的缺口韧性和抗蠕变变形能力。③具有较强的焊接属性。④在高温、高压以及氢介质中,也要具有良好的抵抗应力、防腐性能、抗回火脆化性能、氢损伤以及高温蠕变。由此可见,加氢反应器的材料必须使用抗氢、高温、高压的材料,最好的材料就是2.25Cr-1 Mo钢,能够充分满足上述各种要求,不过非常容易发生回火脆化情况,因为加氢反应器都是于400℃的环境中应用,所以很容易造成回火脆化情况。

2 石油化工行业加氢反应器主要损伤类型

因为石油化工加氢反应器都是在高温、高压、含氢介质下应用的,所以导致了加氢反应器非常容易发生高温氢腐蚀、氢脆、高温H2S+H2腐蚀、连多硫酸应力腐蚀开裂、堆焊层的氢致剥离、Cl-应力腐蚀开裂、Cr-Mo钢的回火脆性、蠕变脆化等损伤。

2.1 高温氢腐蚀

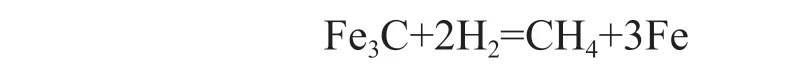

在石油化工行业中加氢反应器的高温氢腐蚀主要产生原因是因为钢长期处于高温、高压的氢气环境下,氢原子会于设备的表面,甚至渗到钢中,和不稳定的碳化物产生反应生成甲烷,从而导致钢发生脱碳,使强度被严破坏。因为钢内部产生的甲烷没法溢到外面,所以会在钢的内部集聚在一起,最终产生较大的压力,引起鼓包开裂现象。一般高温氢腐蚀的表现有两种情况,分别为:表面脱碳与内部脱碳。对于表面脱碳来说,其主要产生于加氢反应器的内壁表面,此种腐蚀情况通常不会形成裂纹,而且表面脱碳对加氢反应器的影响较小,只会使加氢反应器内壁的局部强度以及硬度略微降低,从而影响膨胀系数。对于内部脱碳来说,其主要是因为氢扩散至堆焊层以及材料的内部,并产生了化学反应,形成甲烷,其化学反应式主 要为:

因为CH4会进到晶界空穴以及材料的内部,使得局部应力增大,从而造成材料发生裂纹和鼓泡情况。

2.2 氢脆

氢脆主要产生的原因是因为钢中的氢原子会受力的作用,聚集在一起形成氢分子,而钢在制造的过程中肯定会产生应力,两者共同作用就会使钢的强度下降,最终导致钢的内部产生小裂纹。虽然氢脆损伤是无法避免的,但是能够良好预防。

2.3 高温H2S+H2腐蚀

通常硫化氢腐蚀具有三种形式,分别为电化学失重腐蚀、氢脆以及硫化物应力腐蚀破裂。高温H2S+H2腐蚀产生的主要原因是因为不锈钢堆焊层直接接触了硫化氧,当温度越来越高时,不锈钢的腐蚀程度会越来越深,若还有氢元素的参与,则腐蚀会更加严重,所以应使用抗腐蚀性较强的奥氏体加铁素体双相组织的堆焊材料,并把铁素体保持为3%-10%。

2.4 连多硫酸应力腐蚀开裂

连多硫酸应力腐蚀开裂主要是因为硫化氢在电解的时候,会形成硫化氢,并吸附于金属的表面,当原电池作用时,阴极就会放氢,氢增加就会导致无法产生氢分子,这样氢原子就会聚于金属的表面,同时加快氢原子往金属内部渗透。如果氢原子碰到金属缺陷,就会在金属缺陷处形成氢分子,使金属的体积迅速变大,最终导致钢损伤。通常连多硫酸应力腐蚀开裂具有两个基础,分别为残余应力和腐蚀介质。其中,残余应力是制造过程中导致的;腐蚀介质是硫化氢腐蚀生成硫化铁,而硫化铁和水分、氢发生反应形成的。

2.5 堆焊层的氢致剥离

加氢反应器在应用时,氢会渗到堆焊层以及材料当中,尤其是停车冷却速度不对时,界面会聚集较多的氢,从而导致堆焊层出现氢致剥离情况。其实堆焊层的氢致剥离也属于氢脆的一种。为此堆焊技术应当不断试验,运用试板挂片的方法验证堆焊技术的可 行性。

2.6 Cl-应力腐蚀开裂

当石油化工行业的加氢反应器里的介质通过脱水、脱硫处理之后,肯定会带有一些水分以及Cl-,再经过停开机和升降温时,就会造成堆焊层的金属带有Cl-,从而造成Cl-应力腐蚀开裂。若介质里带有氢还会加大Cl-应力腐蚀开裂情况。

2.7 Cr-Mo钢的回火脆性

现阶段我国大多数的石油化工行业加氧反应器采用的材质都是2.25Cr-1Mo,如果此材质的钢长期在500℃的高温中使用,则其韧性会逐渐下降,因为此现象和回火处理类似,所以称为回火脆化。如果Cr-Mo钢含量以及其他元素都增大,则2.25Cr-1Mo钢的回火脆性会显著增大。通常Cr-Mo钢的回火脆性具有两个特性,分别为可逆性和可消失性。对于可逆性来说,当加氢反应器的材料已经发生脆化情况时,只需把温度上升至600℃,同时快速冷却,这样加氢反应器的韧性就能恢复。对于可消失性来说,当加氢反应器已经出现脆化,同时发生晶间裂纹情况时,也将温度上升至600℃,同时快速冷却,这样裂纹就会消失。

2.8 蠕变脆化

因为加氢反应器的温度会大于450℃,当温度达到440℃时,其材料就会达到熔点的40%,所以加氢反应器的材料存在严重的蠕变脆化问题。

3 石油化工行业加氢反应器主要损伤的因素

3.1 高温氢腐蚀的主要损伤因素

通常导致高温氢腐蚀损伤的因素主要有4个: ①温度、压力与暴露时间。温度越高,则加氢反应器的内壁氢腐蚀情况越严重。如果温度在200℃左右,钢一般不会发生氢腐蚀。操作压力越大,则氢腐蚀越严重,当氢分压小于等于0.7MPa时,钢不会发生氢腐蚀。②合金以及杂质因素。堆焊层里的合金元素可以产生稳定的碳化物,能使碳活性下降,进而增大抗氢腐蚀性能。③热处理影响。如果热处理合理,则能消除内应力,如回火温度较大,会产生稳定的碳化物,从而增大抗氢腐蚀性能。④应力影响。若材料内部具有交变应力,就会加快腐蚀速度。

3.2 氢脆的主要损伤因素

因为氢原子非常小,会渗到材料和堆焊层当中,导致原子结合力下降,最终影响延展性与韧性,导致开裂。若没有发生开裂现象,则氢脆就是可逆的。如果把氢气从材料里析出来,其力学性能就可恢复。通常导致氢脆损伤的原因就是加氢反应器在停车和紧急停车时,其温度和压力没有得到控制,使得氢气无法从材料里析出,氢就聚集至材料的问题处,最终造成氢脆损伤。

3.3 高温H2S+H2腐蚀的主要损伤因素

当H2S和H2共存,温度在204℃以上时,钢材非常容易发生腐蚀,而且此腐蚀情况要比硫化氢单独腐蚀更为严重。另外,腐蚀速度会随着温度上升而增大。由此可见,高温H2S+H2腐蚀产生的因素主要包括:温度、硫化氢浓度以及合金成分等。

3.4 连多硫酸应力腐蚀开裂的主要损伤因素

因为加氢反应器的内壁堆焊层对硫化铁应力腐蚀开裂非常敏感,所以加氢反应器在停运时,由于内部处于高温硫化氢的状态,就会发生反应形成硫化铁,而硫化铁还会和水、空气发生反应。

3.5 堆焊层的氢致剥离的主要损伤因素

加氢反应器堆焊层剥离现象就属于氢脆损伤,因为氢会渗到堆焊金属与材料的熔合面,当停止运行时,氢无法良好析出,就会聚集在金属缺陷处,最终形成应力。导致堆焊层氢致剥离损伤因素主要有3个:①加氢反应器的Cr-Mo钢与堆焊层的奥氏体不锈钢有着不同的氢溶度以及扩散速度。②材料与堆焊层的线性膨胀系数相差很大,所以具有残余应力。③在堆焊时,一旦焊接技术不当,堆焊层与堆焊层焊道的熔合面就会产生较大的结晶。另外,还有很多因素会导致堆焊层的氢致剥离,尤其是生产因素,主要包括:操作温度、氢分压以及冷却速度等,所以必须管控好加氢反应器的整个环运行境。

3.6 Cr-Mo钢的回火脆性的主要损伤因素

因为加氢反应器停工时,温度会逐渐降低,此时材料的韧性也会逐渐减小,而硬度会逐渐变大。若加氢反应器的材料已经发生催化,就可把温度升至600℃之上,然后立即冷却,这样损伤情况就会消失。通常导致Cr-Mo钢回火脆性的因素主要是杂质元素以及合金元素影响,使得回火脆性较大。

3.7 Cl-应力腐蚀开裂的主要损伤因素

Cl-应力腐蚀开裂损伤的主要因素就是因为介质在脱水、脱硫之后会带有一些水,一旦这些水没有良好处理,则在开停车和温度上升时,就会发生穿晶型应力腐蚀开裂情况,并且氢还会加重腐蚀开裂现象。

3.8 蠕变脆化的主要损伤因素

蠕变脆化损伤因素主要就是加氢反应器的温度在450℃之上时,材料熔点会达到40%,这时材料就会发生蠕变脆化情况。

4 石油化工行业加氢反应器损伤防治要点

4.1 高温氢腐蚀防治要点

高温氢腐蚀防治要点有3个为:①按照设备条件合理选择材料,并通过Nelson曲线确定材料的腐蚀状况。②防治设备出现超温和超压现象。③使用能够降低反应温度的催化剂,以避免温度带来影响。

4.2 氢脆防治要点

从设计、制造、运行的角度来看,氢脆防治要点主要有四个,分别为:第一,防治热应力与应力集中。第二,使用合适的堆焊焊条以及焊接工艺,以保证堆焊金属具有良好的延展性。第三,在停车时,应把材料里的氢良好析出。第四,防治紧急停车。

4.3 高温H2S+H2腐蚀防治要点

高温H2S+H2腐蚀防治要点有两个:是采用抗H2S+ H2腐蚀材料和对加氢反应器的内壁实施喷涂处理。

4.4 连多硫酸应力腐蚀开裂防治要点

连多硫酸应力腐蚀开裂防治要点有3个:①采用适当的堆焊焊条与焊接工艺。②消除残余应力。③在停车以后,使用中和连多硫酸以及充氮隔绝空气。

4.5 Cr-Mo钢的回火脆性防治要点

Cr-Mo钢的回火脆性防治要点有两个,一个是控制好温度,一个是控制好冷却速度。

4.6 堆焊层的氢致剥离防治要点

堆焊层的氢致剥离防治要点有4个:①减少加氢反应器的内壁氢浓度。②合理布置焊缝。③使堆焊熔合线和热影响区在低氢脆环境下。④严格遵循操作流程,并严格检查。

4.7 Cl-应力腐蚀开裂防治要点

Cl-应力腐蚀开裂防治要点就是良好处理水,避免Cl-应力腐蚀开裂。

4.8 蠕变脆化防治要点

蠕变脆化防治要点就是控制好操作温度。

5 结束语

加氢反应器的操作要求非常多,很多因素都会导致损伤,所以必须避免损伤发生,重视制造过程,并严格检验。