分油机排渣罐加热器控制缺陷及优化

陈伟杰,蒋志超,张洪新

[中海石油(中国)有限公司蓬勃作业公司,天津 300452]

1 项目背景

分油机排渣罐因为只有热电阻PT100来控制加热器的启停,液位低报作为保护停加热器;在本地PLC以及中控均没有温度显示,在冬季尤其是分油机备用时,容易造成排渣罐内液体结冻,影响分油机的使用,增加温度变送器后可以在中控实时监控分油机排渣罐的温度,温度低时可以及时采取措施。另外使用新的变送器温度报警点启停加热器,原来热电阻依然能够启停加热器,作为第二重保护,调整液位开关位置,避免加热器干烧。

分油机原PLC为AB SLC 5/04系列,硬件IO点数不足,现有条件不能满足将温度变送器接入本地PLC控制系统内。如果要将温度变送器加入本地控制盘,就需要增加PLC卡件和背板,花费较大,不能达到质量效益的目标。原分油机PLC与中控DCS系统通过Modbus RS485通讯,采取将变送器介入DCS系统中,并将该信号增加到原来的通讯中,实现实时监测和控制加热器的目的。根据现场调查,DCS系统卡件有空余通道可以使用。

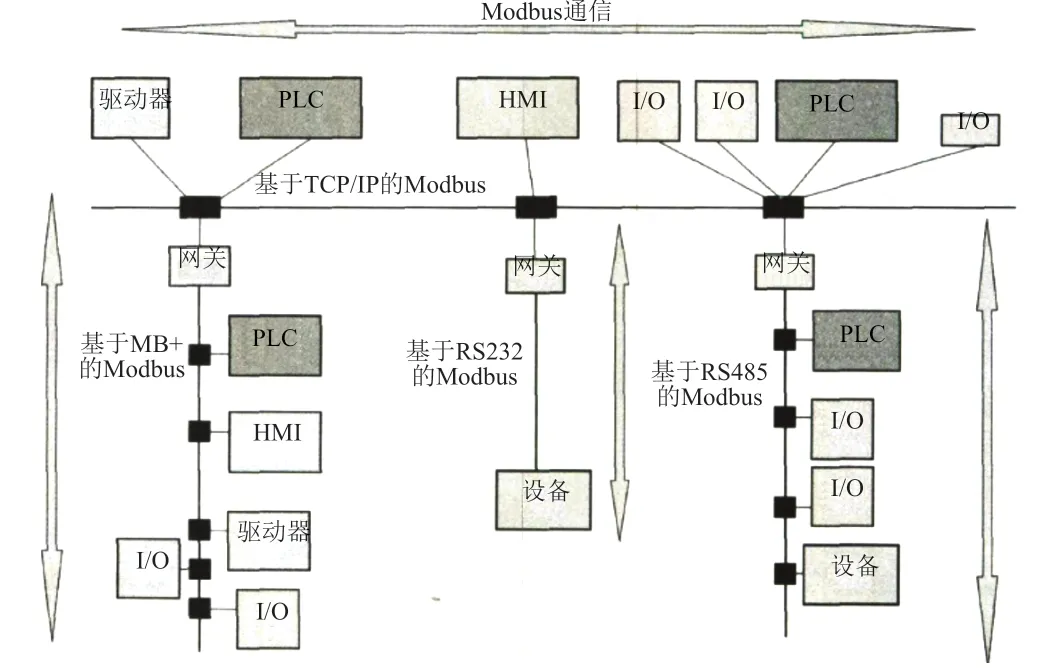

Modbus 是OSI模型第7层上的应用层报文传输协议,它在连接至不同类型总线或网络的设备之间提供客户经理/服务器通信[1]。Modbus协议可以方便地在各种网络体系结构内进行通讯,见图1。Modbus协议又分MODBUS RTU,MODBUS ASCII和后来发展的MODBUS TCP三种模式。其中前两种(MODBUS RTU,MODBUS ASCII)所用的物理硬件接口都是串行(Serial)通讯口(RS232,RS422,RS485)。而MODBUS TCP的硬件接口是以太网(Ethernet),也就是电脑上一般用的网络口了。典型的Modbus网络体系结构如图1所示。

图1 Modbus网络体系结构的示例

DCS系统和分油机PLC采用的是Modbus RS485通讯,可以很方便地扩展。

2 原始设计

分油机PLC程序中可以看到,原来的排渣罐加热器的启动条件有以下3个:①现场控制面板允许按钮为ON时;②排渣罐的低液位开关未报警时;③加热器温度未达到报警值。只有同时满足这3个条件排渣罐加热器才会启动,也就是说当排渣罐液位低或者加热器温度达到报警值时加热器都不会有启动信号,而低液位开关也是排渣泵停泵的开关,所以低液位是常态。图2为加热器控制逻辑梯形图。

图2 加热器控制逻辑

从图3可以查到,加热器的PT100热电阻接到一个温度继电器,由温度继电器输出高温报警至PLC,另一组触点输出控制加热器。

图3 加热器控制电气接线图

这样的控制方式保证了加热器在工作时安全性,但是在冬季,分油机备用时,而恰巧排渣罐的液位低时,加热器不工作,就容易造成排渣罐液体结冰,造成冻堵,而PT100的温度没有在现场PLC以及中控显示,就不能及时发现冻堵的现象。增加一个温度变送器来监控温度变化非常有必要。将该温度变送器的信号引入中控进行实时显示,设置相应的报警值,做好历史趋势,同时利用温度变送器优化加热器控制逻辑,做好加热器保护。

3 存在的问题

现场控制盘PLC已经没有备用的AI点,增加硬件成本太高,也没有足够的空间;排渣罐本体较小,已经没有多余的空间安装现场仪表;液位开关的高度是固定不能调节的,液位开关低报时,排渣罐的液位不能完全覆盖加热器。

4 改造目标

增加温度变送器后,能够做到实时监控排渣罐的温度,设置报警值,实现历史趋势查询功能;

充分利用原PLC与中控PCS系统串口通信,将温度变送器信号加入加热器控制中,优化排渣罐加热器控制逻辑,合理设置启停温度,避免冬季时排渣罐发生冻堵的情况;

保证加热器的安全运行,避免加热器干烧;

改造中减少采购备件,尽量利用原来设计实现 目标。

5 现场安装

焊接温井固定法兰,将原来水排放开口的法兰从排渣罐上拆下来,拿到热工棚进行焊接作业,将固定的法兰焊接到开口处,法兰焊接解决了温井安装的问题。变送器安装,将温井安装在焊接的法兰上,注意使用长短合适的螺栓以及符合磅级要求的垫片,将变送器安装到温井上;电缆敷设,敷设电缆需要从主甲板穿到中甲板,接入中间接线箱,对敷设好的电缆进行校线,检查无短路断路之后,接到变送器上;变送器接入PCS控制系统,设置变送器量程、单位等。

6 优化逻辑

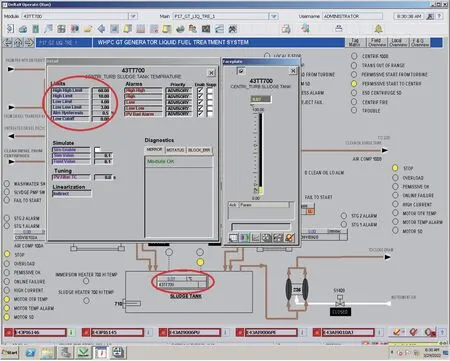

中控组态,对相应的AI卡通道进行激活,分配位号,新建控制模块,并在控制模块中分配IO通道,设置量程、报警值等信息,组态历史趋势,在画面组态中组态FACEPLATE,DETAIL等,修改原始画面;图4为中控画面组态及面板显示。

图4 中控组态界面及面板

利用新安装的温度变送器、低报警值作为加热器的启动信号,高报警值作为加热器的启动停止信号,作为保护当温度变送器PV BAD时,加热器不能启动;

将启动停止信号和保护信号打包送到分油机现场控制盘的PLC;

分油机现场控制盘PLC程序修改如下:取消低液位开关连锁,增加温度变送器控制点和温度变送器PV BAD保护。修改之后加热器启动条件为:现场控制面板允许按钮为ON时;排渣罐温度变送器温度未高报时;加热器自带温度传感器PT100未达到报 警值。

7 完善保护

将温度变送器的PV BAD时的情况考虑到日常运行中,作为加热器的连锁条件,此项保护在中控组态时已经完成;

将现场的两个液位开关237A和237B位置提高。原因:液位开关低报(3英寸)时液位是低于加热棒(经测量整体高度为5英寸)的,在改造后就容易“干烧”。为了节约开支,不必订购新的液位开关,只需要提高液位开关的位置,从而达到改变设定值的目的。图5为液位开关现场安装示意图。

图5 液位开关安装示意图

虽然取消了液位低的保护,但是鉴于通过提高液位开关位置使液位低报时加热器仍然能够全部浸没在液体之中,加上原来就存在的PT100高报保护与现有的温度变送器高报保护,中控的实时监控,更加能够满足加热器的正常安全运行。

8 结论与认识

改造完成之后,分油机排渣罐加热器运行平稳,已经通过了冬季寒冷的考验。增加温度变送器后,做到了实时监控排渣罐的温度,排渣罐加热器启停温度可以设置,实现历史趋势查询功能。通过摸索,考虑温度测量存在一定的滞后性,最终确定温度变送器报警值低报5℃高报15℃时,实现加热器启停,能够保证排渣罐的温度在5~22℃。将近一年的运行,未出现过加热器温度超高或者干烧的现象。

在冬季,室外达到-10℃的天气条件下也没有影响到排渣罐的温度控制,排渣罐温度一直稳定在5℃以上,达到了改造的目的。图6为改造后排渣罐温度趋势曲线。

图6 改造后排渣罐温度趋势曲线

9 结论

通过此次改造,认识到现场一些重要参数实施监控的重要性。对加热器控制逻辑的优化体现了自动控制的重要性和可靠性是相辅相成的,优化控制逻辑既要保证现场设备的正常运行,更要保证设备的安全 运行。

在实践中可以通过简单的方法节约改造的成本,比如提高液位开关的位置。另外PLC与DCS之间的通讯解决了PLC硬件IO点数不足的问题,既为今后解决问题提供了一个重要的方向,又减少了增加硬件的成本。