光伏系统中隔离开关的临界负载电流解析

管 兆 杰

[上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

随着“碳中和”目标的不断深化,今后光伏设施的投入在能源中的占比将会越来越高。国内已发生多起由于电气故障未能及时分断直流电流,导致直流电流能量持续注入,引起电气连接烧毁,甚至会影响系统中其他元器件。隔离开关的临界负载电流试验考核目的是验证隔离开关的结构能否满足熄灭额定电流以下的所有直流电。现在多数直流开关的灭弧原理采用触头串联及栅片灭弧室结构,由于产品在分断电流时,作用于直流电弧的电磁力与电流大小有关,电流越大,越有利于将电弧拉进入灭弧室;电流越小,越不利于将电弧拉进入灭弧室,因此有临界负载电流这一现象。由于光伏直流输出主要由阳光因素影响,电流的波动性很大,所以临界负载电流试验有重要意义。

1 试验原理

光伏系统是通过太阳能板接收太阳光照的能量用来转换成电能的一种系统,用光伏电池板将太阳辐射转换为电流。光伏电池板是一种由于光生伏特效应而将太阳光能直接转化为电能的器件。当许多个电池串联或并联起来就可以成为有比较大的输出功率的太阳能电池方阵。在有太阳辐射的条件下,光伏发电系统的太阳能电池组件阵列将太阳能转换输出的电能,经过直流汇流箱,集中送入功率转换设备[1],如逆变器逆变成交流电供给建筑自身负载。光伏系统示意图如图1所示。

自然环境提供的光线会为光伏电池提供电流输出,同时间其电压输出则与电池温度成反比例。由于直流电不会自动经过零点,比交流电更加难以分断。需用一个隔离开关去分断直流负载。光伏系统直流侧的时间常数一般不高,但直流侧的电压却远远高于交流端。隔离开关单独作为汇流箱的主开关,有3个主要参数需要注意:额定绝缘电压,额定工作电压,额定工作电流。隔离开关的额定绝缘电压Ui必须按照整个光伏系统的开路电压来选取。为了在分断后保证可靠的隔离,绝缘电压必须大于开路电压;额定工作电压Ue也须大于光伏系统开路电压,额定工作电流Ie大于等于所有并联的光伏电池组件的短路电流总和[2]。

2 定 义

临界负载电流:在工作条件范围内燃弧时间明显延长的分断电流值,该现象源自于电弧电流中的低磁场产生的一个慢移动电弧,对于光伏应用至关重要。

光伏系统中隔离器、隔离开关和熔断器组合电气的分类如下。

(1) DC-PV0:当电路中没有电流时,断开与闭合光伏电路以提供隔离。

(2) DC-PV1:在不可能出现反向电流与较大过电流时连接与断开单独的光伏组件串。

(3) DC-PV2:连接与断开可能出现较大过载电流以及电流方向可以双向的光伏电路,如几个组件串以并联方式连至同一个逆变器,或一个或多个组件串并联。

临界负载电流确定:根据最大燃弧时间平均值确定直流负载电流临界值[3]。

3 试验方法

(1) 找出产品的临界负载电流值,并且此项试验仅针对具有接通和分断功能的光伏用隔离开关或者光伏熔断器组合电器,隔离器不适用。直流隔离开关2P临界负载电流试验电路图如图2所示。

试验电路的预期短路电流应至少为10倍的试验电流值,或者至少为50 kA,两者取较小值,否则电路前级负载会分去部分压降而导致恢复电压减小,试验考核偏轻[4]。

图1中,D为试品,Ur1为数据采集仪采集到的试验电压,Ur2和Ur3分别为试品两级上采集到的电压,I1和I2为采集到的产品电流,Z为试品后级负载,RL和FU串联为飞弧检测电路,作用是检测故障电流。

试验参数如下:试验电压为1 500 V;试验电流为4、8、16、32、63 A(之后按前次电流的2倍,一直到确定出最大电弧时间,但不能超过产品的额定电流);时间常数为1 ms(制造商可以大于1 ms)。大型光伏电站存在容量大、面积广,从汇流箱到直流柜,然后再到逆变器等具有距离远、电缆弯曲程度高、电缆长度长等特点,一定程度上增加了整个系统感抗,时间常数往往会大于1 ms[5];飞弧检测熔丝直径0.8 mm;产品按“”、“﹣”标志来接上电源,试品出线端接至后级负载,N相接串联熔断器和调节电阻接至产品外壳。施加电压后,合上开关B,产品分断,采集波形,记录燃弧时间。每一次试验前应手动或者机械分断产品7次,出现的燃弧时间最长的试验电流即为临界负载电流,通电时间不能超过2 s。

(2) 进行临界负载电流的接通分断试验,试品可以更换,也可以继续同一台进行接通和分断试验100次,按标准IEC 60947-3:2015中对应的额定电流选取操作循环次数。

(3) 试验结果判定。产品的灭弧时间≤1 s,对每一个试验电流值计算后6个平均灭弧时间,如果是有正接反接电流,需计算每一个方向上后3个平均灭弧时间;试后耐压,泄漏电流和温升试验需要验证是否通过。

4 试验解析

4.1 没有临界负载电流波形

在试验电流范围内,燃弧时间没有在更短倍率试验电流内达到峰值,则产品无临界负载电流。光伏隔离开关试验电流4 A、8 A、16 A、32 A波形图分别如图3~图6所示。被测产品DC-PV1额定电压1 250 V,额定电流32 A。

隔离开关在经过4 A、8 A、16 A、32 A试验时,所测得的在每个电流点上最大燃弧时间分别为1.4 ms(图3)、1.71 ms(图4)、2.40 ms(图5)和3.37 ms(图6),通电时间均小于2 s。燃弧时间和对应试验电流曲线如图7所示。

由图7可以看出,燃弧时间随着试验电流增大而增大,但是燃弧时间在额定电流范围内没有明显达到峰值,说明此款隔离开关没有临界负载电流,无需进行临界负载电流试验。

4.2 具有临界负载电流波形

在试验范围内,确定出临界负载电流。光伏隔离开关试验电流4 A、8A、16A、32A、64A波形图分别如图8~图13所示。被测产品DC-PV2额定电压1 000 V,额定电流800 A。

隔离开关在经过4 A、8 A、16 A、32 A、64 A、128 A分断试验时,所测得的在每个电流点上最大燃弧时间分别为7.4 ms(图7)、9.92 ms(图8)、16.48 ms(图9)、79.99 ms(图10)、42.88 ms(图11)、27.26 ms(图12),通电时间均小于2 s,随着试验电流的增大,分断临界负载电流产生的过电压越来越小。随着试验电流的增大,以负载的临界电流燃弧时间为峰顶,两侧递减,呈山峰状分布[6]。

可以看出燃弧时间在32 A分断时达到峰值,此产品的临界负载电流为32 A。燃弧时间和对应试验电流曲线如图14所示。

4.3 临界负载电流试验

隔离开关在1 000 V、32 A上进行100次接通分断试验,光伏隔离开关临界负载电流波形图如图15所示,通电时间421 ms,能量424 A2·s,燃弧时间38.8 ms,小于IEC 60947-3:2015标准要求的1 s,试验通过。

5 不同配电产品在光伏系统中临界负载试验差异

5.1 光伏断路器

光伏配电系统中,光伏断路器越来越多,断路器作为电路的开关装置,能够实现在短时间内分断接通电路的功能,按IEC 60947-2:2016进行考核,与隔离开关IEC 60947-3:2015的考核相似,由于两者引用的标准相同,因此试验电路图、试验电流、时间常数相同。但是在确定临界负载电流时,每个试验电流点的次数不同,断路器由于标准规定需是无极性,因此需在每个极性分别进行5次带电操作,确保每一试验电流方向合适[7]。

隔离开关由于对应不同的使用类别,所涉及的开关类型多样。对于DC-PV1,没有极性考核要求,只需按负载标志连接。但是对DC-PV2极性考核有详细要求,如果产品每个电极上触头系统与电弧电流流向控制布局不对称时,则需在电流一个方向进行4次带电操作,另一电流方向进行3次带电操作[8]。试后试验,隔离开关如果适用于封闭式电器,则还需要进行以太阳效应验证温升试验。

5.2 光伏熔断器

在光伏系统的的短路保护中也会采用熔断器。相当于过电流继电保护装置与开断装置合为一体的开关设备,发生故障时电流变化率很高,特别适合用于直流系统。在集中式光伏并网体系中,汇流箱数量众多,每个光伏组串均需要配置直流熔断器保护回路来切除故障。使用类别为gPV,光伏熔断器使用一般有几个位置:直流汇流箱进线侧,集中式逆变器直流进线侧,集中式逆变器内部,接地故障报警检测[9]。

用于光伏电路的熔断器应满足如下要求[10]:

(1) 额定分断能力I1最低值为直流10 kA,I2试验在最大电弧能量下进行,I1的试验中如果满足了I2试验要求可不必重复,I5试验中熔断时间需要大于30 s(填充料不含有机物)或大于5 min,如果有先进行预热,切换时间小于100 ms,熔断器可在15 s后切换至2倍的额定电流。

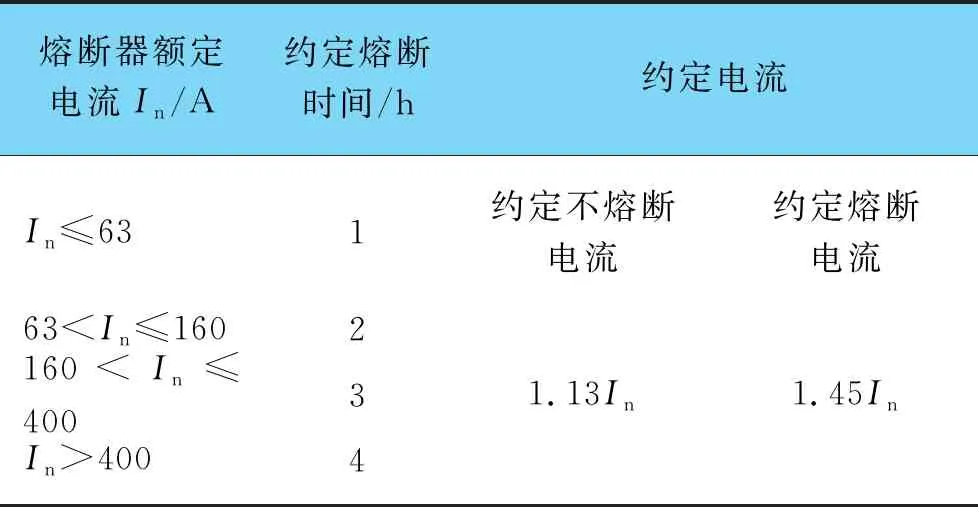

(2) 约定不熔断电流为1.13倍的额定电流,约定熔断电流为1.45In。电流验证以3 000个电流循环进行。熔断器的约定时间和约定电流如表1所示。

表1 熔断器的约定时间和约定电流

(3) 可接受的热感应漂移水平验证和在极 端温度条件下的功能验证。熔断体的约定电流和分断能力试验应安排在温度循环结束后进行,且测试品应恢复至25±5 ℃至少3 h后继续进行。电流循环模拟了针对光伏实际运用环境下不断变化的温度和电流负荷的情况。

(4) 在极端温度条件下的功能验证,为了模拟光伏熔断器极端温度下的工况,在50 ℃下进行约定熔断电流和约定不熔断电流试验。

6 结 语

由于光伏系统的低短路电流、高直流电压及复杂应用环境,隔离开关作为隔离和分断装置已经成为主流,按国际电工委员会标准要求,在逆变器的两端都需要添加隔离设备,在逆变器的直流端必须加装隔离开关,保证逆变器与所有直流源可靠隔离,从而保证光伏系统安全可靠。通过进行临界负载电流试验,模拟了光伏系统实际运行中,若线路发生短路,隔离开关的有效性和可靠度。