中间层锌箔对铝-钛异种接头微观组织和力学性能的影响

王大鹏,李晓峰

(重庆工商职业学院 智能制造与汽车学院,重庆 401520)

Ti6Al4V是应用最为广泛的钛合金,其具有比强度高、耐腐蚀性好、疲劳性能好等优点,在飞机和汽车工业中有着广泛的应用[1-3]。5A06是一种非热处理铝合金,由于其密度低、成本低,也被大量应用于上述领域[4-5]。为了满足高性能、同时减轻质量和成本的需求,实现Ti6Al4V/5A06混合结构是一种有效的方法。混合结构的制造通常需要将不同材料进行焊接,以获得复杂的几何形状。然而,由于脆性金属间相化合物的广泛形成,这些材料很难通过传统的熔焊工艺进行焊接。

包括扩散焊、爆炸焊、搅拌摩擦焊和钎焊在内的许多方法已被用于获得Ti/Al 接头[6-10]。然而,这些焊接工艺受到接头形状或操作环境的限制,目前尚难以满足实际生产的需求。熔钎焊作为一种先进的连接技术,更适用于焊接熔点差异较大的异种金属,如Ti/Mg接头、Fe/Mg接头、Ti/Al接头和Fe/Al接头。熔钎焊工艺可以增加焊接的灵活性和适应性,并提供适当的能量输出和更快的加热/冷却速度。这种方法在异种金属的连接中越来越受到人们的关注。例如,Li等[11]采用激光熔钎焊工艺对镁/镀锌钢异种金属进行了焊接,研究发现,锌镀层的存在促进了液态钎料在钢基体上的润湿,在镁合金与镀锌钢的界面处形成了非均相界面反应层。镁合金/镀锌钢搭接接头的最大拉剪强度达到180 N/mm,接头的失效发生在界面处,裂纹沿Mg-Zn反应层和Fe-Al相扩展,钢侧残留少量Mg-Zn反应相。Wang等[12]采用激光-MIG复合熔钎焊技术对5A02铝合金和镀锌钢进行连接,研究发现,当采用AlMg5焊丝时,铝合金/镀锌钢界面区有FeAl2,Fe2Al5和Fe4Al13等金属间化合物出现,平均厚度为2.64 μm。此时焊缝硬度达到70.4HV,接头最大抗拉强度为178.9 MPa。

目前,熔钎焊工艺在铝/钛异种金属连接方面的研究主要集中在铝/钛对接接头。例如Chen等[13]通过激光熔钎焊工艺实现了5A06/Ti6Al4V异种合金的对焊。Lv等[14]采用TIG熔钎焊方法在5A06/Ti6Al4V焊接过程中添加锆中间层,使得铝/钛焊件的力学性能达到5A06铝合金母材的85%。为了提高铝/钛焊件的连接强度,扩大铝-钛复合件的应用范围,有必要对铝/钛搭接形式接头进行研究。目前,采用搭接形式对铝/钛异种金属进行熔钎焊接的研究报道很少。这主要是因为在母材加热过程中,如果没有额外的辅助,液态铝金属不会在钛表面润湿或扩散。为此,本文用锌箔作为中间层,选用AlSi5焊丝作为填充材料,以改善液态铝金属在钛合金表面的润湿情况。通过在焊接过程中向熔池引入合适的合金元素,可以有效改善焊缝组织、硬度以及力学性能[15-16]。添加合金元素,也是提高异种金属连接质量的重要方向。

本文将铝合金板和钛合金板布置成搭接形式,以TIG焊机作为热源,对母材进行熔钎焊接。厚度为20 μm的锌箔作为中间层,AlSi5线材作为焊丝。采用多组焊接参数对铝/钛进行焊接,通过扫描电镜、金相显微镜、硬度计以及拉伸机对焊件的微观组织和力学性能进行分析。结合实验结果,分析讨论锌中间层对铝/钛焊接接头成形的影响规律。

1 实 验

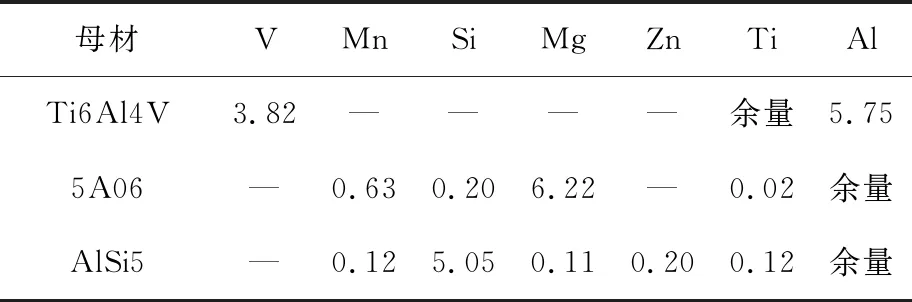

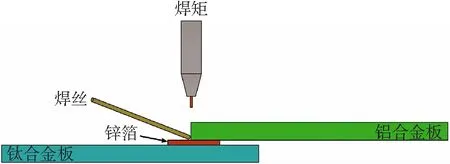

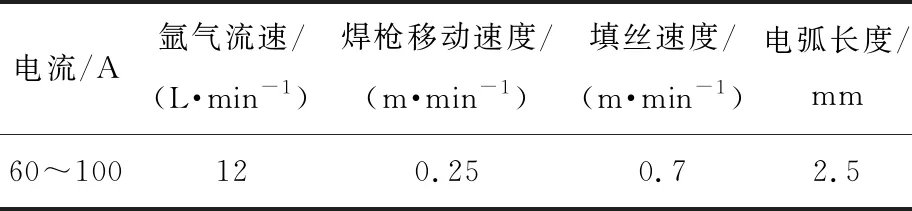

本文以Ti6Al4V和5A06合金板材作为待焊板材,用直径1.5 mm的AlSi5焊丝作为填充材料,并选用厚度约20 μm的纯锌箔作为中间层。待焊板材、焊丝及锌箔的化学成分如表1所示。在焊接试验前,将母材均加工成70 mm×50 mm×1.5 mm的长方形,用1000#砂纸去除母材表面的氧化物,并用无水乙醇冲洗,冷风吹干、备用。本文采用的焊接设备是松下公司生产的630BX1钨极氩弧焊机。如图1所示,铝合金板和钛合金板以搭接的形式进行装配,金属锌箔位于两板材中间。焊枪钨极的中心对准铝合金板边缘,距离铝合金板约2.5 mm。在本文作者前期的研究基础上并参考相关文献,本文选用的主要焊接参数见表2。

表1 母材的主要化学成分(质量分数/%)

图1 焊接示意图

表2 主要焊接参数

焊接试验完成后,在焊件中间区域沿垂直焊缝方向切取试样,分别进行微观组织观察和力学性能检测。进行微观组织观察的样品依次用400#、1000#砂纸打磨,随后用金刚石研磨膏抛光,并用无水乙醇清洗,最终风干后放入扫描电镜观察(JSM-6301F)。采用维氏硬度计(VOK,SCV-10)对焊缝区域的显微硬度进行检测,检测点间隔50 μm,保压时间10 s,载荷为300 g。图2为拉伸样品示意图,拉伸速度2 mm/min。为了减小测试误差,每组焊接参数选择5个样品进行检测,最后求平均值。

图2 拉伸样品示意图(单位:mm)

2 结果与分析

2.1 焊缝形貌

图3为典型的焊缝形貌图。本文采用TIG焊机作为热源,在焊接过程中,焊丝、锌箔以及铝合金板会受热熔化,最终冷却形成熔焊区。而钛合金板具有较高的熔点,基本不熔化,固态的钛合金板和熔池金属发生冶金反应,最终冷却形成钎焊区。为了探究中间层锌箔对液态铝金属在钛表面润湿性能的影响,本文设置了对比试验。

图3 典型焊缝形貌

如图3(a)所示,焊接电流选取90 A时,对于没有添加锌箔的焊缝,熔池金属在钛合金表面润湿情况较差,润湿角θ=69°。图3(b)的结果表明,在铝合金和钛合金中间放置一层金属锌箔,可以显著改善焊缝成型,此时润湿角减小到32°。上述实验结果表明,锌箔可以有效改善铝/钛搭接接头的成型特征,改善其润湿性,有利于提高焊件的力学性能。锌箔对润湿性的影响主要是因为,在铝-锌箔-钛焊接过程中,电弧热量促使锌箔熔化并部分蒸发,气态锌随即溶解在液态熔池中,从而在固液界面区域建立相对真空。考虑到保持系统压力平衡的趋势,气-液界面张力随着外部压力的增加而减小。基于Young-Dupre方程,润湿角θ减小,使得熔池金属的润湿性增强。

2.2 熔焊区形貌特点

图4为焊接热输入对焊缝形貌的影响。由图4(a)可以看到,当焊接电流选取60 A时,熔焊区可以观察到大量弥散分布的金属相。通过扫描电镜点能谱测试,证实弥散相是金属锌。结合热输入分析可以推断,此时热输入量过低,锌箔熔化后未能充分扩散到整个焊缝区,因此在某些区域集中分布。

图4 焊接热输入对焊缝形貌的影响

由图4(b)可以看到,焊接电流增加到90 A时,熔焊区有棒状金属间化合物生成。通过能谱分析可以确定,此时有TiAl3金属间化合物生成(表3)。随着热输入的持续增加,棒状金属间化合物的数量急剧增加,如图4(c)所示。有文献表明[14],过度生成金属间化合物,会降低焊缝力学性能,这一点将在后文被证实。

表3 点能谱测试结果(原子分数/%)

图5为熔焊区锌元素的面能谱分布图。由图5可以发现,焊接电流为60 A时,锌元素在部分区域聚集。当焊接电流增加到90 A,热输入的增大使得锌元素均匀扩散到焊缝区。锌元素面能谱分布结果与熔焊区微观组织形貌分析结果一致。

图5 熔焊区锌元素的面能谱分布图

2.3 钎焊区形貌特点

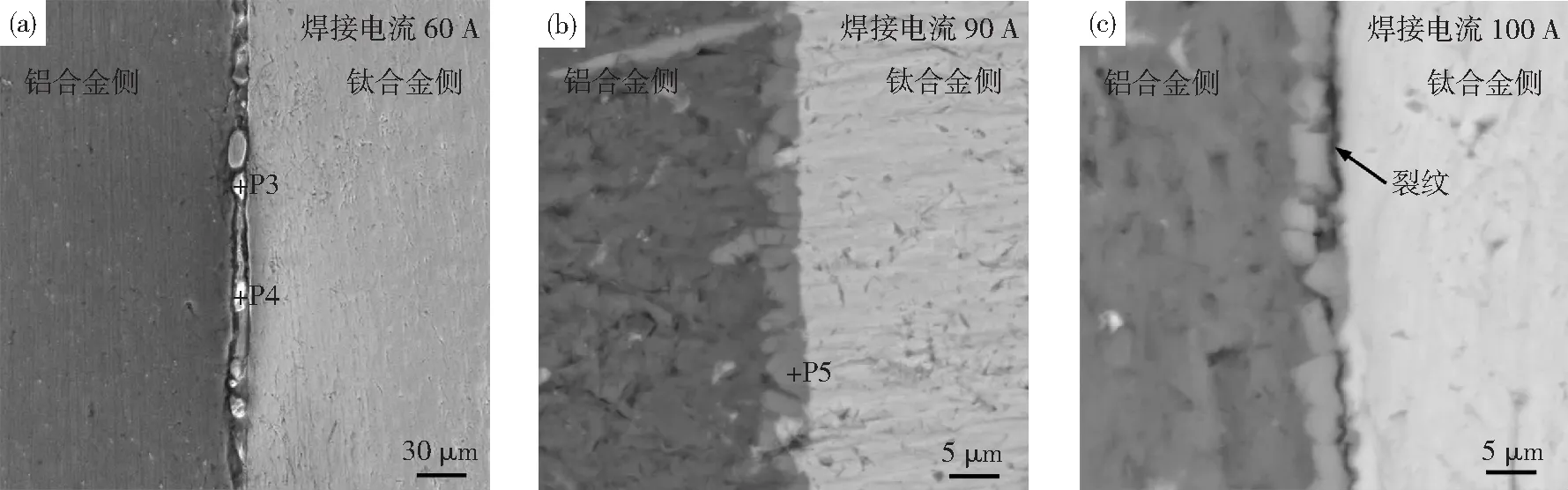

铝/钛焊件钎焊区的微观特征如图6所示。当采用低热输入,铝/钛界面无清晰、完整的反应层生成。

图6 铝/钛焊件钎焊区的微观特征

如图6(a)所示,此时可以在铝/钛界面区域发现颗粒状物质,根据能谱分析结果(表3),可以判定颗粒状物质是熔化的锌。颗粒状锌的生成主要是因为过低的热输入,不能使锌充分熔化并扩散到焊缝中。将电流调节到90 A,热输入的增大使得钎焊区有连续的反应层生成,如图6(b)所示。对图中反应层区域进行点能谱分析,结果见表3。由表3点能谱分析结果基本可以判定,此钎焊区反应层是TiAl3相。由Ti-Al二元相图可知,TiAl、TiAl3和Ti3Al的3种金属间化合物可以生成并稳定存在于接头中,但由于TiAl3的生成自由能远低于Ti3Al和TiAl,因此,接头焊缝区有 TiAl3相优先形成。如图6(c)所示,热输入继续增大,钎焊区反应层的厚度增加,但此时有严重的裂纹缺陷出现,严重破坏了焊件的可靠性。裂纹的出现,主要是由于过大的热输入促使Ti-Al元素间充分反应,生成大量的Ti-Al金属间化合物。在焊后快速冷却过程中,这些金属间化合物会引起较大的残余应力,最终导致裂纹出现。由上述实验结果可以发现,选用合适的焊接参数,既可以保证焊缝区发生充分的冶金反应,提高焊件强度,又可以避免夹杂、裂纹等焊接缺陷生成。

2.4 硬度测试

分别沿焊缝水平方向和垂直方向进行显微硬度测试,结果如图7所示。由图7(a)可知,在焊缝垂直方向上,钎焊区的硬度值最高,达到了173HV,远高于熔焊区。钎焊区硬度值的升高,主要是因为此区域有脆硬的Ti-Al金属间化合物生成。图7(b)表明,在焊缝水平方向上,熔焊区有较高的硬度值,且硬度值波动大。结合前文中的微观组织分析可以推断,此区域硬度值的变化,也是由棒状Ti-Al金属间化合物生成引起的。

图7 铝/钛焊件显微硬度测试结果

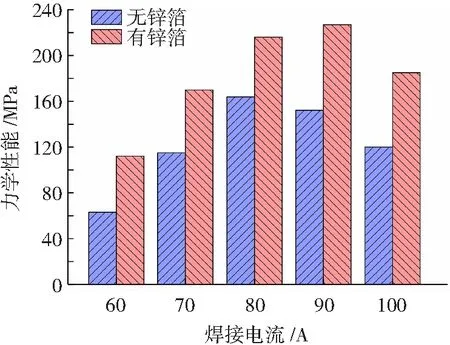

2.5 拉伸性能

对不同焊接参数的拉伸样进行多次常温拉伸测试,并计算平均值,得到图8。从图8可以发现,添加锌箔会显著提高铝/钛接头的力学性能。当焊接电流取60 A时,未添加锌箔的接头,其抗拉强度为63 MPa,而添加锌箔后抗拉强度达到112 MPa。随着焊接电流的增加,铝/钛接头的抗拉强度逐渐增大。对于添加锌箔的接头,当焊接电流为90 A时,此时铝/钛接头成型良好,铝/钛界面有连续的反应层生成,最大抗拉强度达到227 MPa。但是当焊接电流增加到100 A时,接头钎焊区的金属间化合物层会有裂纹出现,导致抗拉强度大幅降低。

图8 拉伸性能测试结果

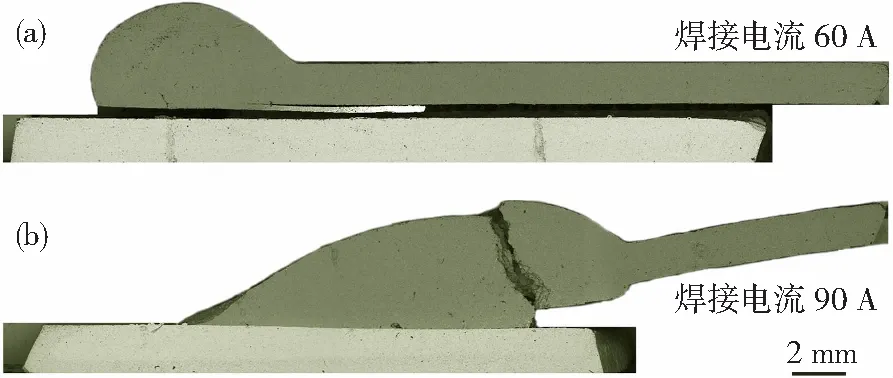

图9表明,当焊接电流取60 A时,由于热输入不足,接头断裂发生在钎焊区。当焊接电流取90 A时,热输入的增加使钎焊区发生了充分的冶金结合,断裂最终发生在接头熔焊区。

图9 典型接头断裂位置(有锌箔)

3 结 论

1)锌箔可以改善液态铝合金在钛合金表面的润湿性,润湿角由69°减小到32°。

2)焊接电流偏低时,熔焊区能够观察到弥散分布的锌元素;焊接电流为90 A时,熔焊区有棒状TiAl3金属间化合物生成;继续增大电流,TiAl3相的数量急剧增加。

3)焊接电流为90 A时,钎焊区有连续的TiAl3金属间化合物层出现,这是实现铝/钛异种金属连接的关键。电流增大到100 A,TiAl3层有裂纹出现。

4)硬度检测结果表明,TiAl3相的出现会提高显微硬度。

5)焊接电流为90 A时,铝/钛接头有最大抗拉强度227 MPa。