一种Ni-Cr-Mo镍基合金焊丝凝固过程元素偏析及相转变规律研究

蔡 群,李 刚,徐圣宇,陆晓峰,朱晓磊

(南京工业大学 机械与动力工程学院,南京 211816)

镍及镍基耐蚀合金是一种在高温、高压或高浓度腐蚀环境下常用的金属材料,被广泛应用于石油、化工、航空航天和核能等领域[1]。为了适应镍基合金的焊接需求,相继开发了配套的焊接材料。但由于镍基合金焊接材料含有的合金元素种类繁多,对焊接过程和焊缝的组织性能有较大的影响,焊接过程中液态焊缝金属的流动性较差,容易出现飞溅大和焊缝缺陷等问题。与国外镍基合金焊材相比,国内研制的焊材纯净度和均匀度不能得到保证,且缺乏对合金成分的精准控制。目前国内镍基合金焊材市场基本被少数国际跨国公司所垄断,我国关键产业装备制造所需的焊接材料大部分依赖于进口,而且供货周期长、成本高[2-4]。因此,自主研制高品质的镍基合金焊接材料显得尤为重要。

Ni-Cr-Mo合金是一种典型的镍基耐蚀合金,其主要包含Cr、Mo、W和Fe等强化元素,在氧化性和还原性介质中具备良好的耐蚀性能,越来越多地应用于苛刻的腐蚀环境中[5]。Ni-Cr-Mo合金焊丝在镍基合金及低碳镍铬钼钢焊接中具有广泛的应用。在镍基合金焊接材料中,不同的合金元素具有不同的作用,并对熔覆金属的微观组织和力学性能产生不同的影响。为了保证焊接接头的性能,焊丝化学成分的配比极其重要,并对焊接过程中第二相的析出产生影响。在Ni-Cr-Mo系镍基合金中,易析出有害的TCP相,如P、μ和σ相等,不仅造成强化元素的偏析,降低强化的效果,而且还可能大幅度地降低合金的耐蚀性能[6]。当焊缝中存在第二相析出时,焊缝金属的抗晶间腐蚀能力也会下降,这主要是由于第二相的析出消耗了大量的Cr、Mo和W等元素,导致局部区域Cr和Mo的贫化,造成晶界被优先腐蚀[7-8]。同时TCP相本身是脆性相,且与基体具有较大的错配度,容易产生微裂纹,并在外力的作用下导致材料的失效[9]。此外,镍基合金焊接时存在液态熔池的黏度大、流动性差等问题,元素的微观偏析还会导致较大的热裂纹倾向[10]。因此,探讨析出相的成因及合金元素的偏析行为,对镍基合金焊丝化学成分的设计以及焊缝金属微观组织和强韧化的控制具有重要的意义。

近年来,随着计算材料学的发展,热力学模拟计算方法广泛应用于材料成分设计及工艺优化设计领域。本文通过热力学计算方法研究Ni-Cr-Mo镍基合金焊丝凝固过程元素偏析行为,并重点分析合金元素对TCP相和碳化物析出行为的影响,以期为相关镍基合金焊丝的成分优化设计提供参考和理论依据。

1 研究方法

运用Thermo-calc热力学软件及相应的Ni基合金数据库,对初选的一种Ni-Cr-Mo合金焊丝进行热力学模拟计算,分析其在平衡状态下可能析出的平衡相及规律。本文初选的Ni-Cr-Mo合金焊丝主要的化学成分如表1所示。不考虑实际焊接因素的影响,计算条件包括:计算温度1 000 K、计算压力为0.1 MPa、自由度0,温度范围选择300~1 600 ℃。结合Schell-Gulliver非平衡凝固模型对非平衡凝固状态进行计算,此模型基于以下假设:固相中无扩散;液相成分均匀;固液界面处于局部平衡状态;忽略凝固过程中的固液相线温度变化。综合镍基合金焊丝的平衡及非平衡两种凝固状态,研究元素偏析行为和相转变规律,并基于不同元素含量下的热力学计算结果,分析合金元素种类和含量对TCP相和碳化物析出行为的影响,获得第二相的析出和控制规律。

表1 初选的Ni-Cr-Mo合金焊丝主要化学成分(质量分数/%)

Table 1 Main chemical composition of selected Ni-Cr-Mo alloy filler wire (wt.%)

2 结果与讨论

2.1 平衡相组成

图1是Ni-Cr-Mo合金焊丝平衡条件下相组分随温度的变化曲线。由图1可以看出,在平衡条件下主要生成γ、M6C、P和μ相,初始凝固温度为1 384 ℃,并于1 352 ℃完成凝固过程,液相全部转化为γ相基体;随着温度的降低,M6C在1 315 ℃首先析出;P相在1 050 ℃开始析出。在657 ℃时P相开始转变为μ相,同时γ基体中也开始析出μ相,造成μ相的含量在657 ℃以下迅速增加。

图1 合金相成分随温度的变化曲线

图2显示了γ、M6C、P和μ相中合金元素含量随温度的变化曲线。由图2可知,基体γ相主要的组成元素为Ni、Cr、Mo,并含有少量Fe、Si、Co、W等元素;M6C碳化物则富含Mo元素,同时还含有Ni、Cr、W和Fe等元素,表明M6C是以富Mo的碳化物为主,且Ni、Cr、W和Fe等元素参与了M6C的形成;P和μ相富集了大量的Cr、Mo和W等元素。文献[11]指出,Ni-Cr-Mo镍基合金焊缝金属的微观组织是以奥氏体为主的枝晶组织,且枝晶间存在第二相析出。Cr、Mo和W元素是高熔点和低扩散性的元素,有很强的固溶强化能力,同时它们还会以第二相(P、μ和M6C相)的形式存在。P和μ相的析出会消耗大量的Cr、Mo和W元素,在一定程度上降低了焊缝金属固溶强化的效果[12]。Fe元素则主要存在于γ相中,在P相和M6C中仅含有少量的Fe元素。

图2 析出相中合金元素含量随温度的变化曲线

2.2 非平衡凝固过程元素偏析行为

由于镍基合金的合金元素较多、合金化程度较高,在凝固过程中极易出现偏析现象。本文进一步利用Schell-Gulliver非平衡凝固模型,模拟计算了合金焊丝非平衡凝固过程及元素偏析规律。图3是镍基合金焊丝的非平衡凝固过程曲线。如图3所示,该合金焊丝的非平衡凝固过程包括L→L+γ→L+γ+M6C→L+γ+M6C+P→L+γ+ M6C+P+σ,可以看出,在非平衡凝固条件下首先发生L→L+γ转变,并随着凝固过程的推进,M6C、P和σ相先后从剩余的液相中析出。在凝固阶段,在凝固界面前沿的液相中形成溶质富集层,Cr、Mo和W等溶质元素在剩余的液相中富集。当剩余液相中大量的Cr、Mo等溶质原子富集时,凝固界面前沿同样满足局部平衡条件,导致M6C、P和σ相析出并长大,且认为这些析出相主要分布在枝晶间区域。而平衡相图中出现的μ相,作为一种金属间化合物是以在晶内均匀形核的析出为主[13],直接从γ基体中析出或由P相转变而来。

图3 合金焊丝非平衡凝固过程曲线

图4是液相中合金元素含量随固相质量分数变化的曲线。当液相质量分数大于10%时,随着液相质量分数的减少,Cr、Mo元素在液相中的含量增加,即偏聚于液相;而当液相质量分数小于10%时,Cr、Mo元素在液相中的含量却出现了一定程度的下降,本文推测这主要是由于富含Cr、Mo的P和σ相从剩余的液相中直接析出引起的。随着液相质量分数的逐渐减少,Si和Co元素在液相中的质量分数逐渐增加,则Si和Co元素也可能富集于枝晶间。在凝固的开始阶段,随着液相质量分数的减少,W和Fe元素在液相中的含量几乎保持不变,表明其几乎不发生偏析;而在凝固的后期,W和Fe元素在液相中的质量分数则出现下降,本文推测是由于在这一阶段W和Fe元素可能参与了M6C、P和σ相的形成,其中W和Fe元素组成M6C碳化物的类型包括Ni2W4C、Fe3W3C等[14]。

图4 液相中合金元素含量随固相质量分数变化曲线

上述计算结果表明,枝晶间第二相的析出导致γ相基体中固溶强化元素的减少,一定程度上会造成焊缝的强度降低和抗晶间腐蚀能力的减弱,而第二相的析出行为与元素的含量密切相关。

因此,本文进一步分析了Cr、Mo和W含量对TCP相(P和μ相)和M6C相析出行为的影响,为镍基合金焊丝的成分设计提供参考。

2.3 合金元素对TCP相的影响

随着Ni-Cr-Mo合金焊丝中高熔点合金元素含量的增加,局部区域的元素浓度超过其固溶极限,导致TCP相的生成[15-16]。由前文计算结果可知,生成的TCP相主要包括P和μ相,其主要由Cr、Mo和W等元素组成。本文通过单独改变Cr、Mo和W元素在合金焊丝中的含量,分别计算Cr、Mo和W元素含量对P和μ相析出温度及析出量的影响。

图5是单独改变Cr、Mo和W含量对P和μ相析出温度的影响规律。由图5可知,当Cr元素含量低于12.7%时,可避免P相的生成;随着Cr含量的增加,P相的初始析出温度持续增加,而μ相的初始析出温度却降低。当Cr含量小于16.4%时,P相可以完全转变为μ相,即P相作为一种亚稳定中间相存在;但当Cr含量超过16.4%时,P相将作为稳定相存在。P相和μ相的初始析出温度都均随着Mo含量的增加而提高,且P相的析出温度区间会随着Mo含量的增加而扩大,其终止析出温度也呈现大幅度上升趋势。当W含量低于1.3%时,μ相的初始析出温度随W含量的提高而上升;当W含量超过1.3%时,P相的析出温度区间随W含量的增加而扩大,μ相的初始析出温度则呈现下降趋势。

图5 合金元素对TCP相析出温度的影响

图6是P和μ相在500 ℃时析出量随单独改变Cr、Mo和W含量的变化规律。随着Cr含量的增加,P相的析出量不断增加,而μ相的析出量却降低。随着Mo含量的增加,P相的析出量增加,而μ相析出量的变化却并不明显。随着W含量的增加,μ相的析出量略有增加,而P相的析出量则略有降低。虽然W元素对P和μ相析出温度的影响与Cr元素相同,但W元素对P和μ相析出量的影响却与Cr元素相反,这可能是由于W元素的添加有利于P相向μ相的转变[17]。当W元素含量处于3.5%~4.5%时,P相的终止析出温度呈现出下降的趋势,在这一区间内P和μ相析出量几乎保持不变。

图6 合金元素对TCP相析出量的影响

由此说明,通过降低Cr和Mo的含量,能够降低P相的初始析出温度和P相的析出量。同时,W元素的添加有助于P相向μ相转变。通过减少Mo含量可以降低μ相的初始析出温度;而Cr含量的增加和W含量的降低则可以抑制μ相的析出。考虑到最终μ相的含量远大于P相的含量,因此,Ni-Cr-Mo合金焊丝成分优化的策略应以提高Cr元素含量、控制Mo和W元素的含量为主。

2.4 合金元素对碳化物的影响

尽管镍基合金焊接材料中C含量通常低于0.3%,但C元素极易与其他合金元素结合而形成碳化物[18]。根据前述的研究结果可知,生成的碳化物主要是M6C型碳化物,其主要由C、Cr、Mo和W等元素组成,这也可能会对焊缝金属的组织和性能产生不利的影响。因此,本文通过单独改变C、Cr、Mo和W元素在合金焊丝中的含量,分别计算了C、Cr、Mo和W元素含量对M6C析出温度及析出量的影响。

图7是单独改变C、Cr、Mo和W含量对M6C析出温度的影响规律。当C含量小于0.025%时,C含量的增加将会显著提高M6C的初始析出温度。当C含量超过0.025%时,M6C相将于液相未完全消失前开始析出。随着合金元素含量的增加,M6C的初始析出温度呈上升趋势。当Cr含量超过17.2%时,M6C将开始转变为M23C6。当Mo含量超过17.5%或W含量超过6.4%时,M6C的初始析出温度均超过液相线温度,即M6C直接从液相中析出。

图7 合金元素对M6C析出温度的影响

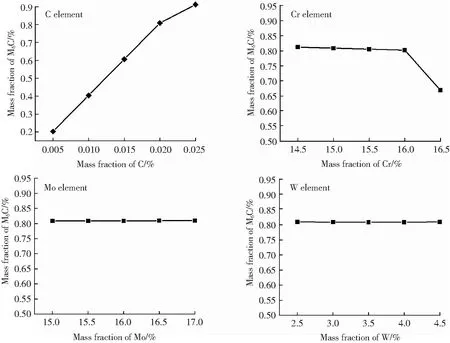

图8是M6C在700 ℃的析出量随着单独改变C、Cr、Mo和W含量的变化规律。从图8可以看出,C含量的增加对M6C相析出量的增加有非常明显的影响,而Cr、Mo和W含量改变时M6C的析出量却趋于平稳变化。随着C含量的增加,M6C的析出量显著增加。由于在镍基合金中M6C通常具有多种结构形式,包括Ni3Mo3C、Ni2W4C和Fe3W3C等,因此,当合金焊丝中C含量低于0.025%,即处于超低碳含量时,在一定范围内单独调整Cr、Mo和W含量不能显著影响M6C的析出量,M6C的析出量则主要取决于C含量。

图8 合金元素对M6C析出量的影响

因此,为了降低M6C的析出倾向,应在不影响合金焊丝主要性能的前提下,尽可能降低C含量(控制在0.025%以内),同时Mo元素含量也应小于17.5%,W元素含量小于6.4%。

3 结 论

1)热力学计算结果表明,镍基合金焊丝平衡凝固条件下主要的析出相是γ、M6C、P及μ相。在非平衡凝固状态下,随着凝固过程的推进在液相中析出M6C、P和σ相。P和μ相是主要的TCP相,且主要包含Cr、Mo和W等元素。

2)随着Cr含量的增加,μ相的初始析出温度和析出量降低,而P相的析出温度区间扩大且析出量增加。Mo含量的增加提高了μ相的初始析出温度,扩大了P相的析出温度区间,但对μ相的析出量无明显影响。W含量的增加会降低μ相初始析出温度,并扩大P相的析出温度区间,也会提高μ相的析出量、降低P相的析出量。当W元素含量为3.5%~4%时,P相的终止析出温度出现下降的趋势。

3)随着C含量的增加,M6C碳化物的析出温度和析出量呈线性递增。M6C的析出行为还受Cr、Mo和W元素的影响,合金元素的增加提高了M6C的初始析出温度,但对M6C的析出量无明显影响。当Mo含量大于17.5%或W含量大于6.4%时,M6C相直接从液相中析出。

上述研究结果为Ni-Cr-Mo镍基合金焊丝的成分优化提供了理论依据。