焊接参数对Au80Sn20焊料封装孔洞和微观组织的影响

颜炎洪,徐 衡,王英华,陈 旭,李守委,刘立恩

(1.中科芯集成电路有限公司,江苏无锡 214072;2.无锡中微高科电子有限公司,江苏无锡 214035)

1 引言

气密性封装中的孔洞是一种较为常见的封装质量隐患,它的存在会使产品的密封强度和气密性降低,随着服役时间的延长,极易诱发电子元器件多种致命的失效模式。近年来,随着X射线(X-ray)仪设备的普及和半导体集成电路通用规范的推广,行业内大多数用户都对气密性封装孔洞的控制提出了明确的要求。对于高可靠电子元器件等产品的气密性封装[1],业界主要关注产品的气密性、内部气氛、焊接强度、封装孔洞等方面。随着气密性封装技术的不断提升和设备能力的不断进步,电子元器件产品的成品率得到了很大的提升。但是,在气密性封装的孔洞控制方面还未形成明确有效的控制方法和技术标准。

Au80Sn20焊料是常见的高可靠气密性封装无铅焊料[2]。当Au和Sn的质量分数分别为80%和20%时,可在较低的温度(278℃)下完成共晶反应[3-4]。由于Au80Sn20焊料具有焊接温度低、连接强度高、耐腐蚀性强以及稳定性好等特点[5-6],所以采用Au80Sn20焊料的气密性封装成为高可靠电子元器件产品的主流密封技术之一[7-8]。在实际的Au80Sn20密封过程中,盖板和焊环的表面均有镍/金镀层。镍/金镀层和Au80Sn20焊料参与反应,在封装过程中熔入焊料导致金锡比例错配,由于温度、压力等重要工艺参数的影响获得多种焊接状态,导致焊缝强度下降,可靠性下降[9]。

本文以厚度为50μm的Au80Sn20焊料为研究对象,通过X-ray表征研究了温度和压力对焊缝孔洞的影响。通过SEM扫描焊接样品的横截面,观察界面化合物的状态和分布,得到界面形貌随温度和压力的变化趋势,并提出了有效的控制方法。利用能谱分析仪分析了焊接界面各层的元素组成,丰富了气密性封装孔洞的形成机理,为高可靠气密性封装提供了理论依据。

2 试验材料及方法

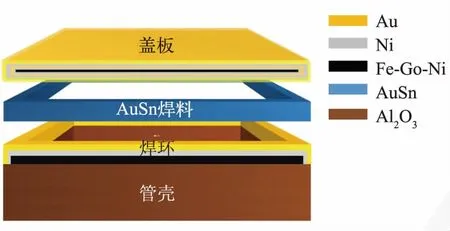

图1所示为合金熔封陶瓷外壳与盖板模型。外壳基材为Al2O3陶瓷,焊环表面成分为金镍镀层,首先镀1.3~8.9μm的镍,再镀1μm的金。焊料成分为Au80Sn20。盖板以可伐合金为基底,表面交替镀2层金和2层镍,镀金层厚度为0.6μm,镀镍层厚度为5μm。

图1 外壳、焊料、盖板的结构和组成

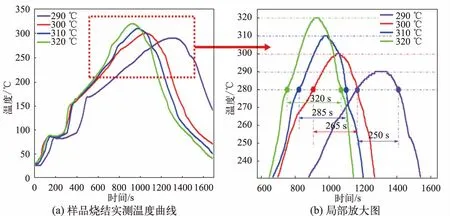

根据已有文献报道,合金熔封产品的孔洞变化主要来自于焊接压力、温度和时间。温度过高和焊接时间过长均会引起IMC层生长过厚,并且焊接温度过高易造成熔融焊料氧化。同时,当焊接压力在5~20 N区间内,孔洞率与焊接压力成反比。焊接温度过低无法完全去除氧化膜,进而将引起润湿不良,易出现断点。焊接时间过短会引起冶金结合不良,影响焊接强度。Au80Sn20焊料片的熔点为278℃,选择焊接温度时通常需要高于焊料片熔点温度。合金熔封时,管壳腔体内的装片胶和芯片表面涂层等存在气体释放现象。为保证气体在熔融焊料中充分释放,在Au80Sn20焊料片技术资料推荐工艺时间基础上增加了焊接时间(推荐焊接时间为2~5 min),工艺验证选择焊接时间为(5±1)min,具体焊接温度曲线如图2所示。

图2 合金熔封样品烧结温度曲线

基于表1所设计的参数,使用链式炉在氮气气氛下进行分组实验。

表1 实验参数(1#~200#样品)

3 不同参数对熔封孔洞的影响

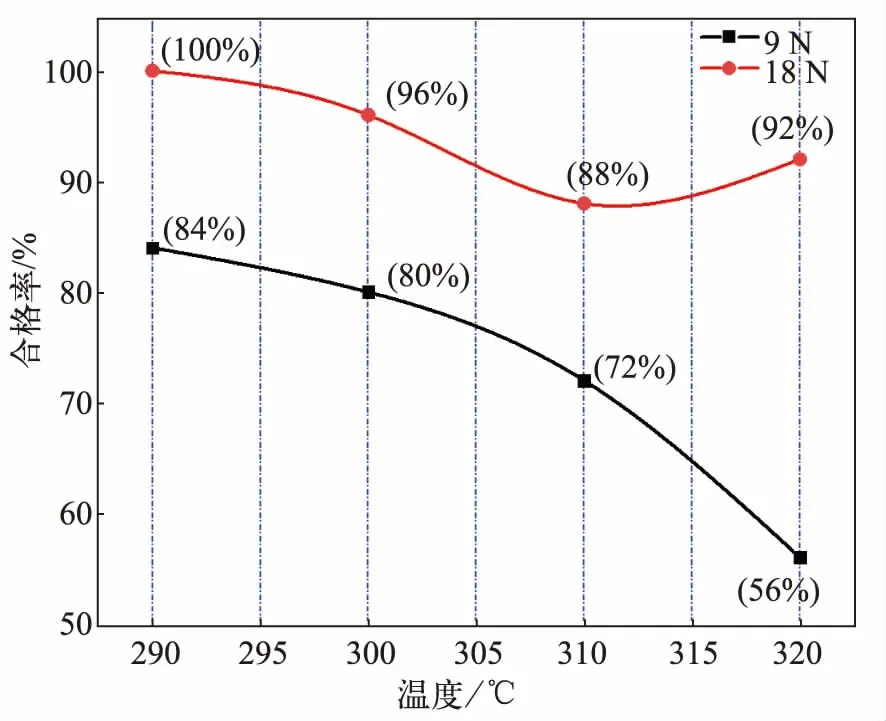

根据GJB548B-2005方法2012.1规定,电路完成封帽焊接后,焊接最窄封接面宽度应大于设计值的75%。封帽完成后,采用X射线仪对焊缝进行观察,结果发现,在焊接压力相同的情况下,随着焊接温度的升高,焊缝最小焊接面积呈现降低趋势。封装样品合格率如图3所示,在焊接压力相同的情况下,温度的升高降低了样品的封装合格率。不论是压力为18 N还是9 N,样品的合格率都在温度为290℃时最高。其中压力为9 N时,样品合格率为84%;压力为18 N时,合格率为100%。在温度相同的情况下,压力越大样品的合格率越高。在290~310℃,焊接压力为18 N时,密封合格率要比9 N时高出约16%。

图3 封装样品合格率

图4(a)~(d)所示为压力条件均为9 N、不同温度条件下熔封样品的X-ray结果,焊接温度分别为290℃、300℃、310℃、320℃;图4(e)~(h)所示为在压力均为18 N、不同温度条件下熔封样品的X-ray结果,焊接温度分别为290℃、300℃、310℃、320℃;以图4(a)~(d)为一组观察对象,图4(e)~(h)为另一组观察对象,可以发现在焊接压力相同的情况下,随着焊接温度的升高,孔洞逐渐增加,部分孔隙呈连续气泡状,分布于焊环内侧附近区域,且随着温度的升高,逐渐出现带状孔隙,宽度增大。特别是当峰值温度超过310℃时,出现带状孔隙,随着温度的升高,在焊环外侧附近区域的孔隙逐渐向空腔内侧扩散。当峰值温度达320℃时孔洞变得非常明显,几乎贯穿整个焊接区域。

图4 不同焊接峰值温度与压力下样品的X-ray结果

通过对比图4(a)与(e)、(b)与(f)、(c)与(g)、(d)与(h),可以发现在焊接温度相同的情况下,随着焊接压力的增加,带状孔隙明显变少,气泡状孔隙转变成带状孔隙。

金锡二元相图如图5所示,当温度高于278℃时,Au80Sn20焊料被迅速熔化。温度略低于278℃,发生共晶反应:

图5 金锡二元相图[10]

发生共晶反应后形成不稳定的δ-AuSn和ζ相。ζ相的Sn摩尔分数为9.1%~17.6%。温度略低于190℃,发生包析反应:

室温下Au80Sn20焊料由δ-AuSn和ζ-Au5Sn两种脆性相组成[11-12]。

熔封样品通过树脂固化后对外壳、焊料和盖板形成的界面进行线扫,1#样品结果如图6所示。可以看到,盖板与外壳最外层的镀金层消失了,而镍层没有被完全消耗。可以推断,Au层的反应速度大于Ni层。从焊料两侧到焊料的中心区域,Ni元素含量逐渐降低,Au元素在焊料中间区域分布相对均匀,Sn元素在盖板与外壳附近富集。元素的分布表示在反应过程中,焊料与镀层中的镍发生界面反应,最后在镀层附近形成IMC层。能谱分析表明,IMC为金、锡、镍的三元化合物,组成为(Ni、Au)3Sn2。IMC层中Au元素所占比例在外壳侧附近最高,Ni元素所占比例较低。随着钎料面积的扩大,Ni元素含量逐渐降低,Au元素含量逐渐增加,而Sn元素在IMC层中含量相对均匀。同时,在盖板与焊料的接触面上也可以观察到类似的现象。焊料中间区域主要有Au和Sn两种元素,结合Au和Sn的二元相图和成分比例可知这两种相为ζ-Au5Sn和δ-AuSn[11-14]。

图6 1#样品线扫结果

利用SEM对焊缝界面形貌进行观察,不同焊接峰值温度下合格样品孔隙状态如图7所示。焊缝出现了钎焊典型的气孔尺寸、形貌与分布特点。实验时只改变焊接温度,发现温度越高,产生的孔洞越多。镀层和封装材料高温排气是产生这种现象的原因之一。在封帽过程中,当温度到达一定阶段后,镀层和封装材料在高温条件下产生高温排气现象,导致焊接熔池中出现孔洞,并且随着加热温度的升高、加热时间的延长,高温排气现象持续发生,进而导致孔洞增加。封接区的平整度过低也是导致孔洞增加的原因。焊料在焊接过程中流淌不均匀导致部分气体未能排出熔池,在熔池内部形成微小的气泡。高温环境下,焊料的持续流动推动微小的气泡聚集,随着时间的推移小气泡聚集成大气泡。当温度下降时,流动的熔池开始凝固,未能排出的大气泡形成气孔。这类气孔形状不规则,并且周围会残留一些小尺寸气泡。

图7 不同焊接峰值温度下合格样品孔隙状态

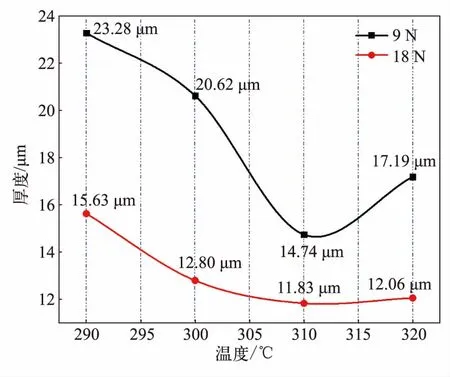

图8为在290℃、300℃、310℃和320℃温度下且压力为9 N与18 N时的焊缝形貌。从图中可以看出,温度和压力对焊接界面的形貌都有重要的影响。不同温度与压力下的焊缝厚度如图9所示,当焊接压力为9 N时,焊缝厚度从290℃时的23.28μm减少为320℃的17.19μm,在310℃时更是减少为14.74μm。当焊接压力为18 N时,焊缝厚度从290℃时的15.63μm减少为320℃的12.06μm,在310℃时更是减少为11.83μm。可以发现,随着温度的升高和压力的增加,焊缝厚度有变窄的趋势(9 N,320℃除外)。基于以上研究,可以得出当焊接温度为290℃、焊接压力为18 N时可以有效抑制孔洞的生成,提高焊接质量。

图8 不同温度与压力下的焊缝形貌

图9 不同温度与压力下的焊缝厚度

4 结论

本文对Au80Sn20焊料的气密性封装进行研究。通过微观组织表征与X-ray测试,观察界面化合物的状态和分布,研究了温度和压力对Au80Sn20焊料气密性封装孔洞的影响。温度对Au80Sn20焊料钎焊界面的形貌和冶金成分有很大的影响;随着焊接峰值温度的升高,焊料中的带状孔隙呈增大趋势,通过选择较低的焊接温度,可以有效控制焊缝界面化合物的厚度和孔洞,更有利于保证密封可靠性。在峰值温度相同的情况下,随着压力的增加,焊缝中的孔洞降低。在18 N的压力下,带状孔隙消失,压力对气泡状孔隙没有显著影响。此外,由于温度与压力的增大,焊缝的厚度逐渐变小。本文的研究成果有助于提高电子元器件封装质量,在行业内具有一定的指导意义。