内螺旋道式旋流器流场特征及分离性能

刘培坤,杜启隆,张悦刊

(山东科技大学 机械电子工程学院,山东青岛 266590)

0 引言

旋流器作为一种典型的分级设备,因其优异的分离性能而被广泛应用于矿物加工、冶金、能源、食品工程、材料及废水处理等诸多领域[1-4]。虽然水力旋流器的几何结构并不复杂,但旋流腔内的多相流动复杂多变[5],其内部的流动状况取决于操作参数、结构参数等给定条件。在水力旋流器中,较轻的细颗粒流向内旋流自溢流中流出,较重的粗颗粒则通过外旋流向水力旋流器器壁移动并从底流流出。在此过程中,不可避免的存在溢流跑粗和底流夹细,导致颗粒分级效率降低。

很多研究人员对水力旋流器进行了改进,以提高其分级效率。CHU等[6]将涡流探测器与水力旋流器相连,以获得更好的分离性能。GHODRAT等[7]通过设计不同类型的锥段截面,提出了一种新型的具有长凸锥的水力旋流器,其具有较大的分离区域及相对较小的切向速度。宋民航[8]提出了一种新型导叶式水力旋流器,设定了入口导流叶片的结构参数,降低了压力损失的同时具有良好的分级效率。周嘉钰等[9]通过在水力旋流器中心轴处引入中心插入物以代替空气柱,通过改变水力旋流器内部流场流动情况来影响水力旋流器的性能。刘培坤等[10]通过在中心轴处引入中心曲面锥型插入物,引导内旋流中一部分粗颗粒到外旋流中再次参与分离,使溢流≥35 μm的颗粒含量相对于原本的旋流器减小了11.08%,≥35 μm颗粒的分级效率提高了4.04%。此外,也有一些研究提出在旋流腔内设置螺旋道,GAYATREE等[11]的研究表明內螺旋道对于细颗粒来说分级效率更高。冯钰润[12]设计了一种锥段外螺道式旋流分离器,将锥体旋流腔设计为螺道式结构,降低了摩擦损耗,提高了水力旋流器的分级效率。李峰等[13]设计了一种双渐扩出口旋流器,一定程度上降低了能耗。刘鹤等[14]通过改变溢流管结构参数某种程度上达到了升效减阻的目的。但是,目前关于螺旋道对水力旋流器分离性能和流场状态的影响方向所做的研究还不够清晰。综上所述,众多学者已经研发了形式多样的水力旋流器来提高分级精度,但能源消耗高、分级效率低等问题仍然存在,本文探究了一种带有内螺旋道的水力旋流器,研究不同结构尺寸的内螺旋道对其流场特征及分级效率的影响,借助流体动力学软件CFD对其流场进行数值模拟,进一步研究不同结构参数的内螺旋道对旋流器内部流场规律及分级效率的影响,并通过对比试验对其进行验证。

1 内螺旋道水力旋流器数值模拟

1.1 几何建模

表1 旋流器结构参数Tab.1 The structural parameters of cyclone mm

图1示出50 mm内螺旋道旋流器结构,主要包括进料口、溢流口、底流口、内螺旋道等。由图可知,相对于常规旋流器,新结构旋流器在柱段区域增设了沿器壁螺旋下行的内螺旋道,其目的主要包括对外旋流流体产生一定的造旋作用,并减少外旋流在螺旋下行过程中的速度衰减及壁面摩擦所产生的能量损耗。

图1 旋流器结构Fig.1 Structural diagram of cyclone

1.2 网格划分及独立性验证

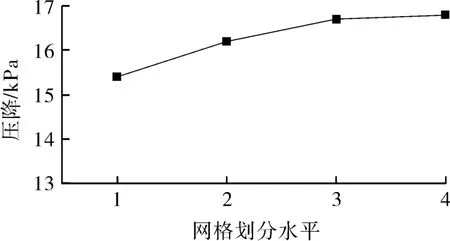

研究表明,网格数目直接影响模拟运行时间,对结果精度也有一定程度上的影响,网格数较少时会降低模拟精度,太多的网格数目则会提高舍入误差,对模拟精度也会造成影响,因此对网格进行独立性验证可以有效排除网格数目对模拟结果的影响。首先用ICEM18.0对水力旋流器模型进行网格划分,如图2所示。通过对网格平均尺寸的调整来设置4种不同的网格划分数,分别为135 764,251 996,359 152,465 491,将压降作为检查网格质量的标准,压降变化如图3所示。

图2 旋流器网格划分Fig.2 Cyclone meshing

图3 压降随网格划分水平变化曲线Fig.3 Change curve of pressure drop with grid division level

随着网格数目的增加呈现先增大后趋于平稳的趋势,网格数目为359 152与465 491时,压降相差很小,说明网格数目达到359 152时,模拟结果不会随着网格数目的增长产生明显变化,此时增加网格数目无法提高模拟精度,反而会大幅增加模拟计算时间,因此本文选用的网格划分数在359 152~465 491之间,常规旋流器和4种不同结构尺寸的內螺旋道旋流器其网格数分别为435 731,415 698,4534 86,423 521,426 244。

1.3 边界条件和求解方法

采用FLUENT18.0软件进行模拟计算,设置边界条件:采用Mixture模型进行颗粒混合相模拟,混合相共两相,主相为水,固相为不同粒径的CaCO3颗粒,使用稳态方法模拟。重力加速度取为9.81 m/s2,进口设置为Velocity-inlet,进口速度为2.5 m/s,溢流出口和底流出口设置为Pressureoutlet,设置壁面条件为No-Slip-Wall;采 用Pressure-Based和Steady求解器,湍流计算采用RSM雷诺应力模型,压力速度耦合采用Simple算法,离散格式采用Quick。

1.4 结果与分析

通过改变内螺旋道的结构参数来研究其对水力旋流器内部流场影响规律。在水力旋流器柱段和锥段处分别选取 Z1=100 mm,Z2=180 mm 截面进行对比研究,如图1所示。通过分析对比压降、切向速度、轴向速度、颗粒分布来分析其对流场的影响。

1.4.1 内螺旋道尺寸对静压的影响

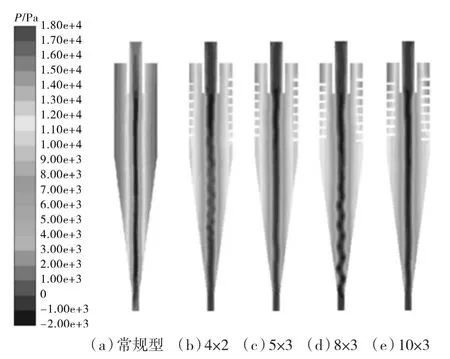

静压力是水力旋流器运行的重要参数之一,本次模拟选取常规旋流器及4种不同结构尺寸内螺旋道的旋流器分别研究其压力轮廓,其中常规旋流器除内部没有內螺旋道外,其余尺寸同图1所示。从图4可以看出,静压力由旋流器器壁至中心轴沿径向方向减小。在流场中心,由于流体的高速旋转形成了空心区域,水力旋流器的高速涡流在中心区域产生了低压轴向的柱状区域。从图5可以看出,內螺旋道旋流器其溢流口处低压柱状区域更大,压力更低。低压轴向的柱状区域与外界接通时会将空气吸入,并且从水力旋流器的顶部到底流出口处形成柱状空芯,因此,器壁周围的压力最大,而中心轴处的压力最小。引入内螺旋道后,静压力曲线趋势与常规旋流器趋势相近。

图4 静压力分布云图Fig.4 Static pressure distribution nephogram

图5 溢流口处静压力分布云图Fig.5 Nephogram of static pressure distribution at overflow port

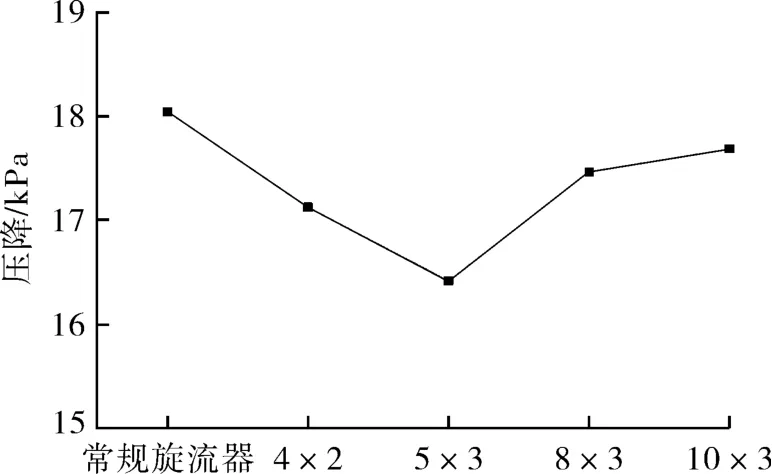

从图6可以看出,内螺旋道旋流器压降均低于常规水力旋流器,其中内螺旋道截面长宽为5 mm×3 mm时,其压降在所选工况中最低,当继续增大内螺旋道尺寸时,压降开始增大。常规旋流器和压降最低的5 mm×3 mm旋流器,其压降分别为18.04,16.41 kPa,压降降低了9.04%,这表明通过引入适当大小的内螺旋道可以降低压降,流场压降降低意味着能量损失降低,有效节省泵送成本。通过引入内螺旋道,可以更流畅的引导流体在旋流器流场内进行涡流运动,水力旋流器中的流体在某些位置类似于流线,比平常更平滑,这可能是压降产生变化的原因。

图6 不同结构对压力降的影响Fig.6 The influence of different structures on pressure drop

1.4.2 内螺旋道尺寸对切向速度的影响

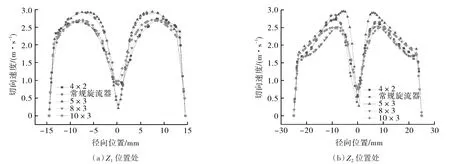

旋流器柱段及锥段2个不同水平位置的切线速度如图7所示。图7(a)示出了不同型号内螺旋道水力旋流器距离底部0.1 m处的切向速度曲线,图7(b)示出了不同型号内螺旋道水力旋流器距离底部0.18 m处的切向速度曲线。从图7看出,不同结构尺寸的切向速度其径向轮廓是相似的,其中内螺旋道截面长宽为5 mm×3 mm时,切向速度略高于常规旋流器,其最大切向速度增大3.06%,增强了离心强度,提高了分离效果,除5 mm×3 mm外,其余切向速度均减小。切向速度在中心轴线处最小,在距离中心轴线5~10 mm处最大。

图7 不同截面处切向速度分布Fig.7 Distribution of tangential velocity at different sections

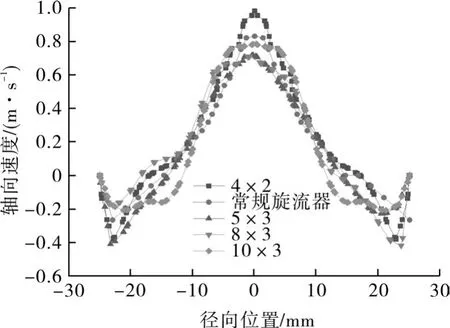

1.4.3 内螺旋道尺寸对轴向速度的影响

图8示出了旋流器轴向速度轮廓,由图可以看出,轴向速度轨迹线上存在零轴向速度点,说明该点所在的径向位置为轴向速度为零的点所组成的零速包络面。

图8 轴向速度分布Fig.8 Axial velocity distribution

以零速包络面为界限可以划分出内旋流区域和外旋流区域。与常规旋流器相比,5 mm×3 mm内螺旋道的水力旋流器其内旋流中轴向速度小于常规水力旋流器,轴向速度降低导致颗粒在旋流器中的停留时间增加,说明添加内螺旋道结构可以通过增加颗粒停留时间来提高水力旋流器分离效果。相比之内旋流来说,外旋流轴向速度变化不明显。轴向速度的径向分布表明,内旋流在中心轴附近有一个向上的流动,螺旋向上至溢流口排出。水力旋流器器壁附近有一个向下的流动,螺旋向下至底流口排出,中心轴附近的轴向速度最大。

1.4.4 内螺旋道尺寸对颗粒分布的影响

图9示出了10 μm颗粒在旋流器内的分布云图。由图可知,10 μm的颗粒弥散在流场内,內螺旋道旋流器与常规旋流器相比较则在流场柱段聚集的更加充分,由于引入内螺旋道,流体在旋流器流场内更流畅的进行涡流运动,导致溢流管两端的流场也充分聚集了10 μm细颗粒,且当內螺旋道截面长宽为5 mm×3 mm时,10 μm的细颗粒含量明显减小,底流夹细现象减弱。

图9 10 μm颗粒分布云图Fig.9 10 μm particle distribution nephogram

图10示出30 μm颗粒在旋流器内的分布云图,由图可以看出,30 μm的颗粒在径向方向上更趋于聚集在旋流器器壁上,沿轴向方向则更趋向于在底流口方向聚集,并且常规旋流器与内螺旋道水力旋流器其颗粒分布规律比较相似。相较于常规旋流器,带有内螺旋道的水力旋流器底流出口区域颗粒浓度普遍低于常规旋流器,底流口轴心处颗粒聚集程度降低,更倾向于紧贴底流口器壁,改善了底流夹细的状况,降低了旋流器底流口堵塞的可能性。

图10 30 μm颗粒分布云图Fig.10 30 μm particle distribution nephogram

2 试验研究

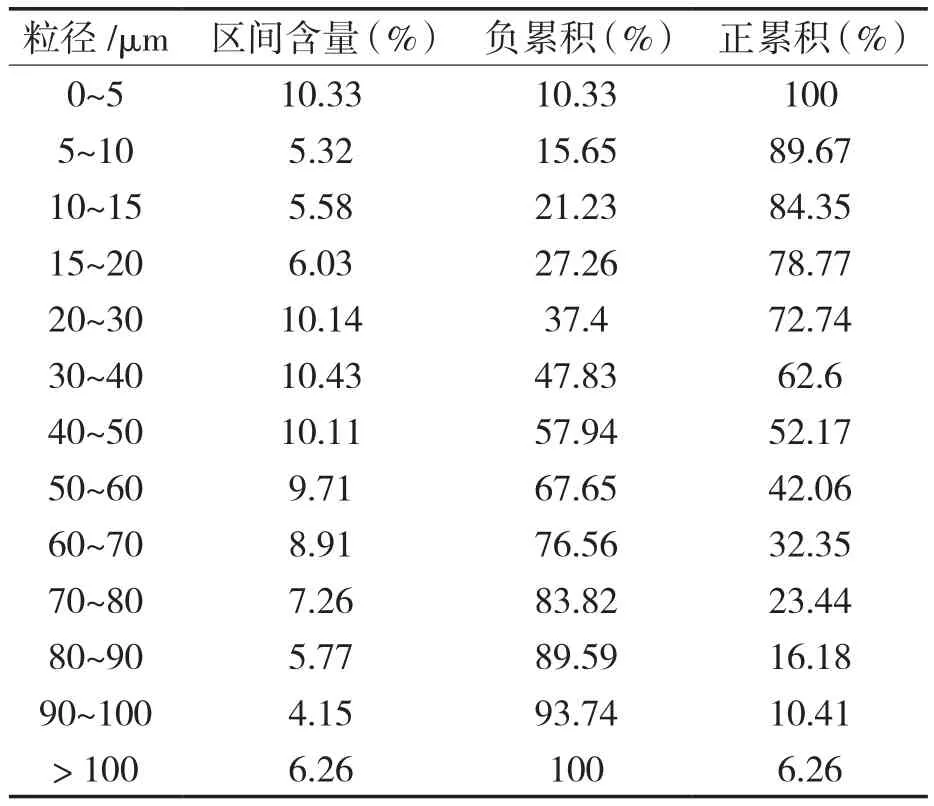

选取数值模拟中效果最好的5 mm × 3 mm内螺旋道旋流器与常规旋流器进行对比试验,配置质量浓度约为6%的矿浆,设置入口压力为0.1 MPa,石英砂密度为2 650 kg/m3,进料粒级组成见表2。

表2 石英砂粒度组成Tab.2 Composition of quartz sand particle sizes

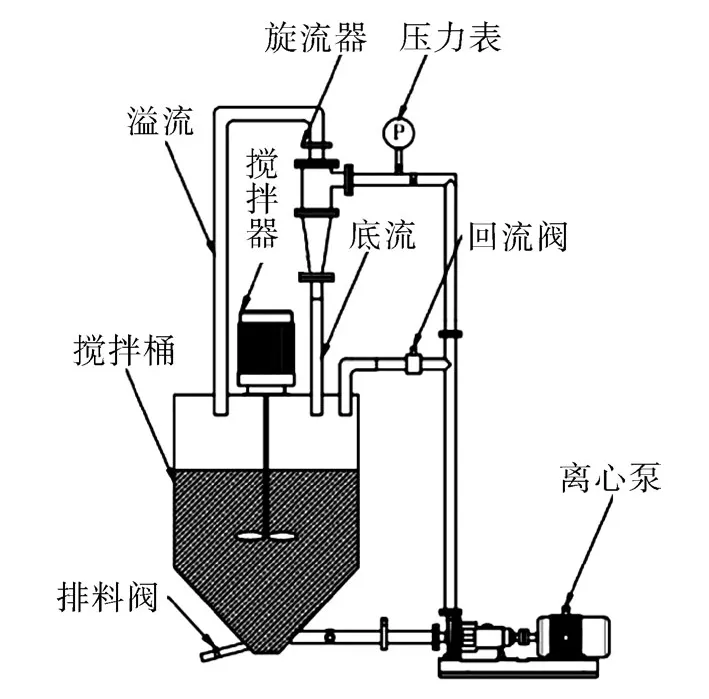

图11示出试验系统,清水混合石英砂物料倒入搅拌桶8配制矿浆,搅拌器7均匀搅拌后由离心泵1提供动力将矿浆打入水力旋流器,受到离心力的作用,矿浆切向进入旋流器,高浓度矿浆从底流口5排出,低浓度产物受到内旋流向上流动的作用,经溢流口6排出。常规旋流器和内螺旋道旋流器的溢流产物粒度分布及分级效率如图12,13 所示。

图11 试验系统示意Fig.11 Schematic diagram of experimental system

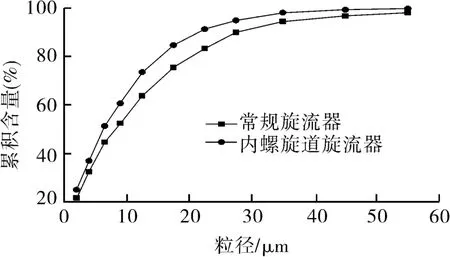

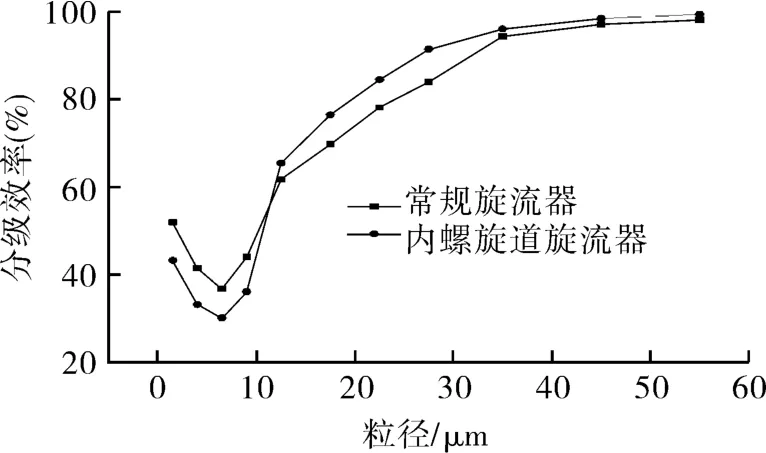

图12 颗粒累积对比Fig.12 Particle accumulation comparison

从图12可以看出,常规旋流器溢流产物其中位粒径为8.93 μm,带有内螺旋道的旋流器其溢流产物中位粒径为7.62 μm,其原因在于颗粒和内螺旋道接触时会更快的降低湍动能,对于流体具有一定的引导作用。这说明与相同尺寸的常规水力旋流器相比,带有内螺旋道的水力旋流器细颗粒在其溢流产物中占比更多。

图13示出分级效率曲线。由图可知,相比于常规旋流器而言,內螺旋道旋流器中小于10 μm的颗粒在底流中的回收率明显降低,大于10 μm的颗粒回收率增加。

图13 分级效率对比Fig.13 Classification efficiency comparison

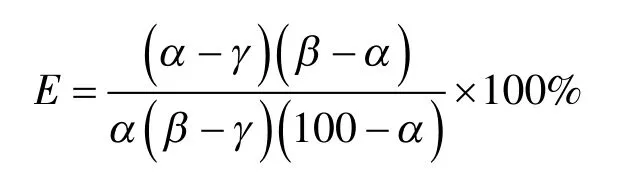

根据旋流器进料颗粒的累积分布可知,10 μm近似于旋流器的分离粒度,本文以该粒级进行计算,表3为-10 μm颗粒在在内螺旋道和常规旋流器溢流、底流的累积含量,将表3数据代入综合分级效率公式进行计算,可得出常规旋流器综合分级效率为56.13%,带有内螺旋道的旋流器综合分级效率为60.24%,表明进行内螺旋道结构改进后,旋流器内-10 μm颗粒从溢流流出的更多,改善了底流夹细情况。其中,综合分级效率计算式为:

表3 2种旋流器的-10 μm累积含量Tab.3 Cumulative content of 10 μm particles for two types of cyclone

式中 E——指定粒级的综合分级效率,%;

α——进料中该粒级累积含量,%;

γ——底流中该粒级累积含量,%;

β——溢流中该粒级累积含量,%。

3 结论

(1)本文提出了一种带有內螺旋道的水力旋流器,其结构特点为在旋流器柱段内壁处增加了内螺旋道结构。

(2)利用FLUENT18.0对常规水力旋流器和带有内螺旋道的水力旋流器进行数值模拟,结果表明:相较于常规旋流器,内螺旋道横截面大小为5 mm×3 mm的旋流器切向速度增大,分级能力强,轴向速度减小,颗粒在旋流器内部流场停留的时间增加,颗粒分离更加充分;压降降低,能量损失减少,有效节省泵送成本。

(3)进料在经过常规旋流器和内螺旋道旋流器分级后分别得到了8.93,7.62 μm的细粒级产品,相对于常规旋流器,带有内螺旋道的旋流器中位粒径减小了1.31 μm,对-10 μm颗粒,内螺旋道旋流器的综合分级效率较之常规旋流器提高了4.09%,分级效果更好。