转子螺旋槽结构对离心泵水力性能的影响

柴 博,董 浩,李文华

(辽宁工程技术大学 机械工程学院,辽宁阜新 123000)

0 引言

目前国内外研究的叶轮转子同轴型离心泵主要有普通正循环型、反向循环辅助叶轮型、外接冷却管路型等几种典型构型[1-8]。

根据李海博[9]的研究,普通正循环型离心泵的优点是结构简单、加工难度较低,配合背叶轮和平衡孔等可以获得可靠的动平衡,但由于存在出口回流,因此有一定的水力效率损失,大约为5%~10%。刘在伦等[10]研究的反向循环辅助叶轮型离心泵对于轴向力的平衡可靠性较高,但采用辅助叶轮结构比传统结构对泵的能量损耗大,且加工难度较高、结构复杂。由文献[10]可知,目前有多种轴向力平衡方法,但不同平衡方法加工难度、可靠性、平衡效果均不同,且都增加了结构,暂未有一种不改变原有结构能获得很好轴向力平衡的方法。

由以上内容可知传统单级叶轮转子同轴型离心泵一般有如下特点:中大型泵,比转数、质量较大,转速较低,内部有多种轴向力平衡装置。但目前对于高速(一般转速在10 000 r/min以上)、小型(长度在30 mm内)、轻量化(2 kg内)的小比转数离心泵研究较少,且大部分研究都是离心泵平衡孔、后泵腔宽度、背叶片参数等对离心泵性能的影响。

通过对几种典型的离心泵优缺点的总结,设计了一种新型结构的单级高速小比转数叶轮转子同轴型离心泵,该泵轴向力平衡好、动力损失小、水力效率高、扬程高、散热性较好。

1 转子螺旋槽型离心泵设计

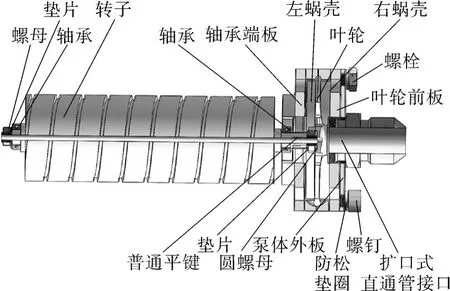

转子螺旋槽型离心泵的三维模型如图1所示,性能参数见表1。

图1 转子螺旋槽离心泵内部装配Fig.1 Internal assembly diagram of rotor spiral groove centrifugal pump

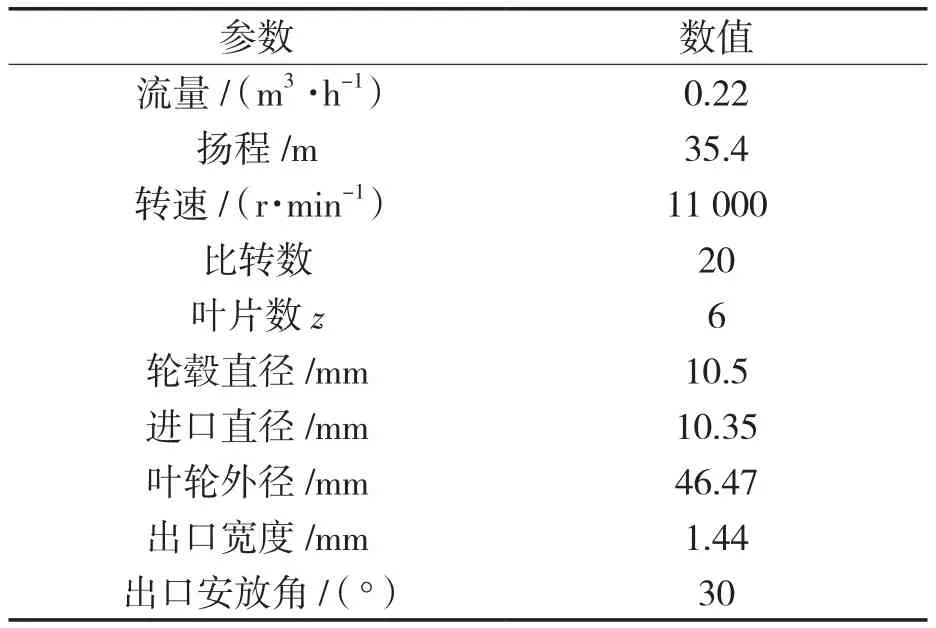

表1 离心泵设计性能参数Tab.1 Centrifugal pump design performance parameters

采用一种转子开双侧180°对称布置螺旋槽的结构,取代了传统型离心泵电机内的副叶轮,该结构使得螺旋槽所产生的轴向力与叶轮产生的轴向力相互抵消大部分[11-17],可以减少电机能量损失,还可以增加电机内流体介质循环速度,提高散热性,泵体采用集成泵体和半开式叶轮,在减少轴向力的同时还减小了总体重量和尺寸。轴承板上开斜通孔,在叶轮上开平衡孔,与叶轮平衡孔形成压力差,增加了扬程与水力效率。

2 流体域模型与数值研究方法

2.1 研究对象

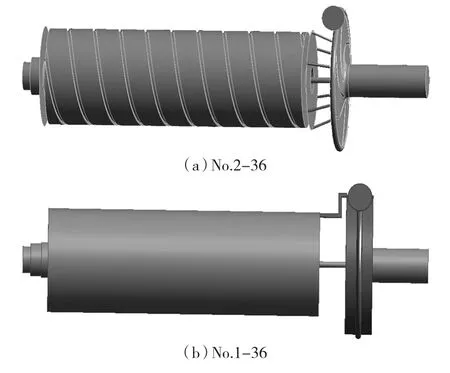

以No.2-36单级小比转数转子螺旋槽型离心泵作为研究对象,由No.1-36型传统无螺旋槽的普通型离心泵作为比对对象。

2.2 泵水力性能理论基础

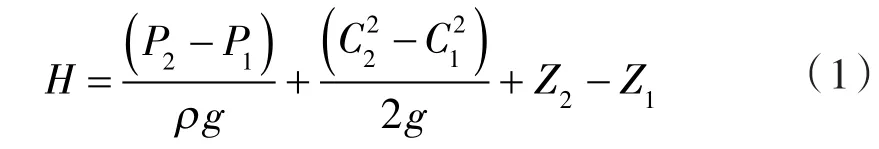

泵的扬程计算公式如下:

式中 H——扬程;

P1,P2——泵进、出口的压力;

ρ——流体密度;

g——重力加速度;

C1,C2——泵进、出口的速度;

Z1,Z2——泵进、出口高度。

离心泵有效轴功率计算公式:

式中 P——有效轴功率,W。

2.3 流体域模型与边界条件设置

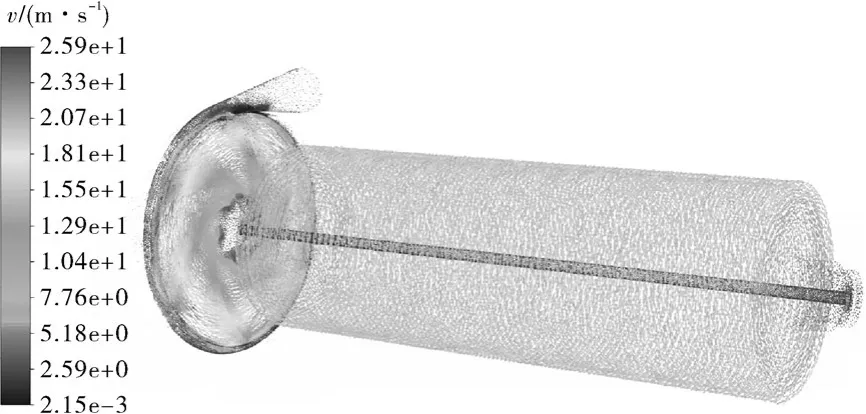

通过SolidWorks软件进行离心泵流体域建模,该水力模型由进口水域、叶轮水域、蜗壳水域、交换孔水域、转子水域等几部分构成,得到2种型号流体域模型,如图2所示。

图2 流体域模型Fig.2 Fluid domain diagrams

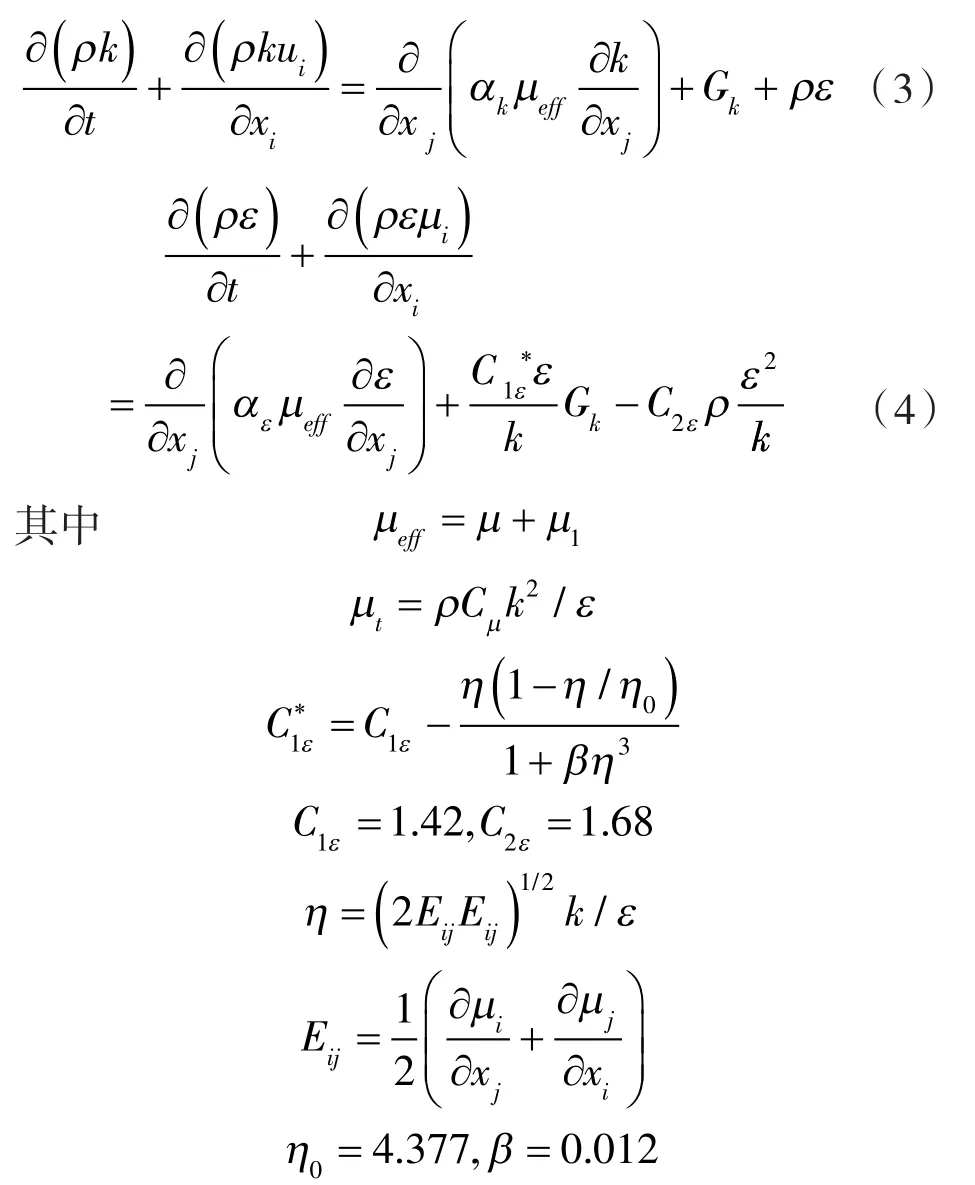

采用FLUENT软件对离心泵进行水力数值模拟,离心泵内部流动为三维定常不可压缩的湍流流动,采用压力求解器,稳态分析,绝对速度公式,材料选用RP-3燃油,由于是旋转域,根据任芸等对不同工况流体域下的湍流模型研究,在旋转流场下选用RNG k-ε湍流模型精度更高[18-21],其湍流模型方程为:

边界条件设置:选用压力入口,质量流出口,以适应各种不同流量的工况,采用MRF单参考系旋转模型设定叶轮和转子流体域为旋转域,转速根据后文实验测定的转速数值来设定,叶轮刀壁面与转子壁面相对计算域是静止的,设定为Relative to Adjacent Cell Zone,本数值模拟一共有5对耦合面:进口流道与叶轮交界面、叶轮流道与蜗壳交界面、蜗壳流道与出口交界面、叶轮与交换孔交界面、交换孔与螺旋槽式转子轴交界面,交界面设置为interface,其余壁面为静止壁面,壁面函数默认。求解器选用SIMPLE算法,松弛因子默认,收敛精度为10-4。

2.4 网格无关性验证

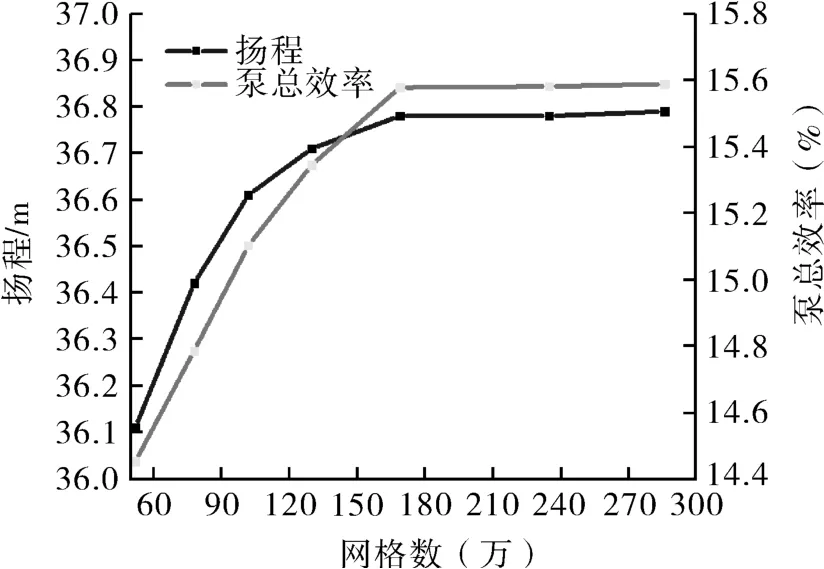

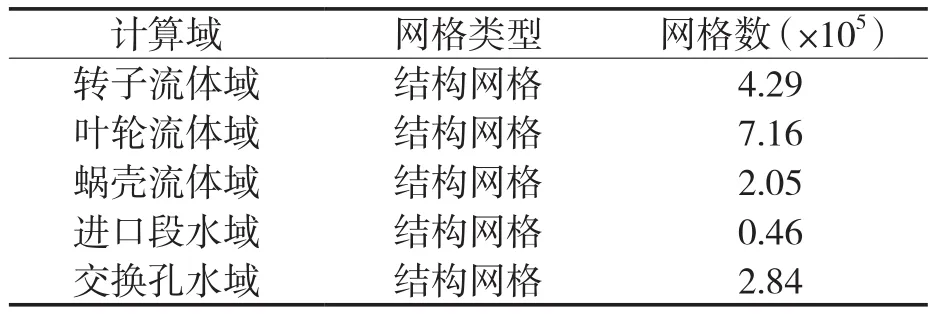

流体域整体采用四面体网格,对转子螺旋槽、隔舌、交换孔水域、叶轮刀壁面进行网格加密。在离心泵额定流量1.0 Qd和额定转速下,对离心泵水体域模型网格从53万到286万网格数量分别进行验证,由图3可知当网格数为168万时,扬程、效率数值趋于稳定,认为以取得与网格数无关解,最终选择网格数量为168万,网格无关性验证后各流体域的网格类型和网格数量,见表2。

图3 网格无关性验证Fig.3 Grid independence verification

表2 不同流体域网格划分及数量Tab.2 Grid division and number of different fluid domains

3 水力性能仿真对比

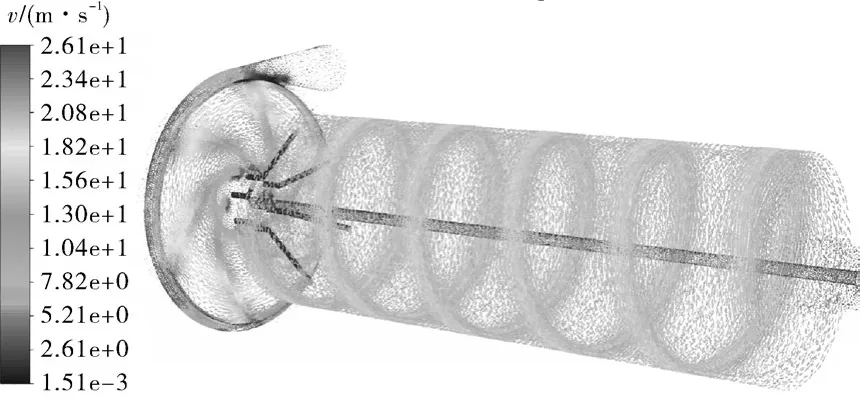

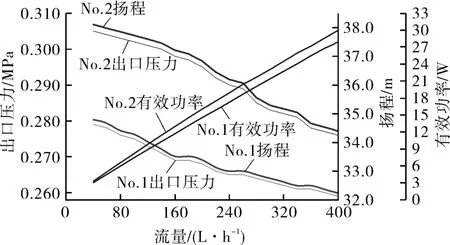

通过FLUENT软件仿真分析得到No.1-36型离心泵在额定工况下的静动压、速度矢量云图,如图4,5所示;No.2-36型离心泵在额定工况的水力性能如图6,7所示,2种型号泵在其他工况下的出口压力、扬程和有效功率如图8所示。

图4 No.1-36在1.0 Qd时全局动、静压云图Fig.4 Global dynamic and static pressure nephogram of No.1-36 at 1.0 Qd

图5 No.1-36在1.0 Qd时全局速度矢量云图Fig.5 Global velocity vector nephogram of No.1-36 at1.0 Qd

图6 No.2-36在1.0 Qd时全局动、静压云图Fig.6 Global dynamic and static pressure nephogram of No.2-36 at 1.0 Qd

图7 No.2-36在1.0 Qd时全局速度矢量云图Fig.7 Global velocity vector nephogram of No.2-36 at 1.0 Qd

图8 不同工况下2种型号泵的性能曲线Fig.8 Performance of two types of pumps under different working conditions

从图可以看出,在各条件相同的情况下,No.2-36型泵相较于No.1-36型泵的出口压力更大,整体压力增大0.02 MPa,2型泵转子螺旋槽内静压比1型泵约低,但动压力提升约11%,具有较明显的增压作用。同时转子内部流速约为17.6 m/s,提升了约为17.3%,内部流体介质斜向环形流动,有更好的散热性,扬程整体约有3 m的提升,泵有效功率在低流量下提升较小,在高流量下提升较高,有约为2.6 W的提升。因此相较于传统离心泵,在加入转子螺旋槽型设计后,泵的性能有很明显的提升,2型泵的出口压力、扬程、有效功率相对于1型泵分别提升了约为8.92%,8.93%,7.4%。

4 试验与仿真对比

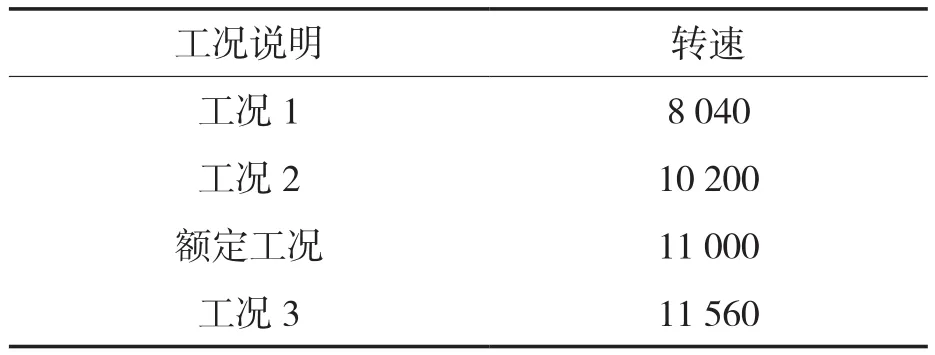

为验证新型离心泵水力性能的准确性,对离心泵在0.18 Qd~1.8 Qd的流量下进行数值模型,并与试验进行对比。采用直流稳压电源给离心泵供电,离心泵电机为直流无刷电机,当电机电压恒定,外负载变化时,离心泵电机转速会有微小变化,通过改变直流稳压电源的电压值来使电机转速保持恒定,来测试不同转速下离心泵的水力性能,通过振动频谱分析法来监测离心泵的转速,表3列出4种不同工况下经调节电源电压监测到的离心泵的恒定转速,通过流量计来测出离心泵总流量,压力表与真空表可测出离心泵口出压力,根据理论公式计算离心泵有用功率与扬程,得出离心泵总效率。

表3 不同工况下离心泵转速Tab.3 Centrifugal pump speeds under different working conditions conditions (r·min-1)

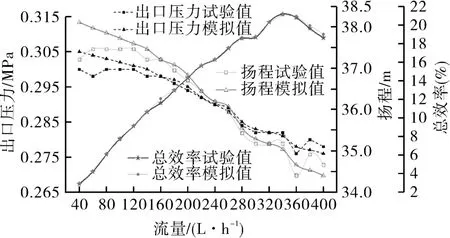

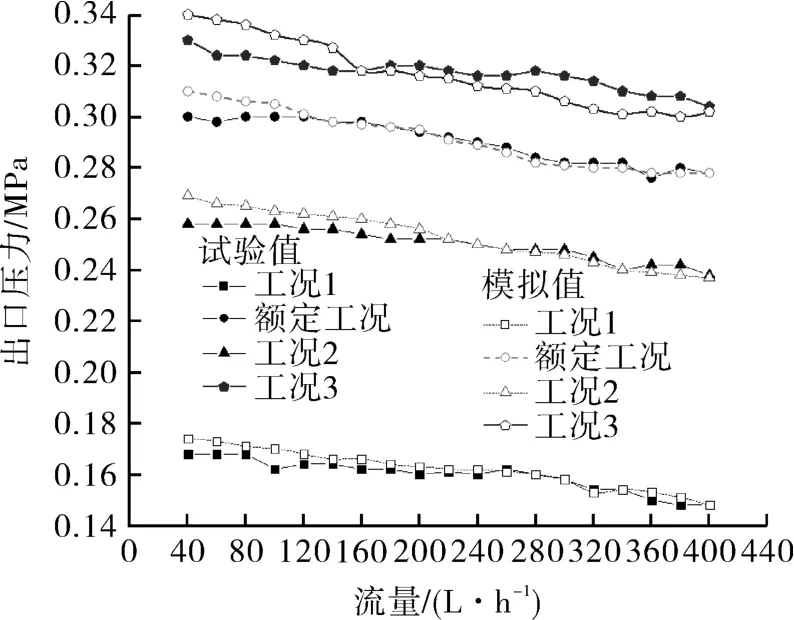

试验时流量数值大小逐渐从低到高,试验数据在同一工况下试验2次,取平均值,FLUENT数值模拟根据表3给定的转速来设定MRF流场的旋转速度。额定工况下出口压力、扬程与效率的试验与数值模拟结果如图9所示。不同工况下泵出口压力试验与数值模拟结果如图10所示。

图9 额定工况水力性能试验与模拟对比Fig.9 Comparison of hydraulic performance test and simulation under rated conditions

图10 不同工况试验与模拟出口压力对比Fig.10 Comparison between simulated outlet pressure and test under different working conditions

可以看出,出口压力、扬程、总效率的最大误差分别为2.34%,2.65%,3.59%,出口压力和扬程的最大误差发生在了低流量下,泵总效率最大误差发生在0.72 Qd工况下。从图10可以看出离心泵在不同电压下出口压力随流量的变化情况,总体趋势符合流量压力反比例曲线方程。排除较低Qd的流量工况外,其余工况的试验特性曲线和模拟特性曲线相差误差较小,因此可以认为FLUENT软件的数值计算是可靠的。

5 结论

(1)在转子上加入螺旋槽,这一结构具有创新性,使得结构更加简单、可靠。

(2)采用新结构的螺旋槽泵通过与传统离心泵进行FLUENT数值模拟分析对比,No.2-36泵的出口压力、扬程、有效功率相对于No.1-36型泵分别约提升了8.92%,8.93%,7.4%。

(3)试验与仿真分析的出口压力、扬程、总效率的最大误差分别为2.34%,2.65%,3.59%,且最大误差均出现在了小流量工况下,在额定工况下的出口压力、扬程、总效率误差均小于1.5%,经分析该泵整体误差在合理范围之内。

综上所述,在转子上引入螺旋槽结构取代传统副叶轮的做法合理,同时提高了水力性能。