棉纱质量微观管理控制分析

罗 荃,熊 伟

(1.湖南工程学院 纺织服装学院,湖南 湘潭 411104;2.新疆沃普农业发展有限公司,乌鲁木齐 830011)

1 概述

随着数字技术、光电技术在纺织原料和纺织设备、品质监控、棉纱检测中的不断应用,棉纱中偶发性纱疵和部分常发性纱疵很容易在原料生产、纺纱生产过程中被清除,但只有配合实施有效的微观管理,才能够更好地控制棉纱、面料的微观疵点。相比以前,纺纱工艺技术、设备维护保养对棉纱质量的影响度有所降低,而纺纱器材专件在结构和性能上的变化成为影响棉纱质量的主要因素之一,且微观管理在清洁次数、除尘系统、环境因素方面的控制尤为重要。

近20年来,棉纱强力增加了10%~20%,危害性毛羽大幅减少,各种新兴纺纱形式的变化和传统纺纱模式的改进成为促进棉纱质量提高、产品多样化的关键。一方面,在棉纱疵点A1,A2,B1,B2,C1,C2,D1,D2,H1,I1以及异性纤维、死棉、白星的日常管理和控制上取得了很大进步;另一方面,随着人们消费水平提高和消费观念转变,棉纱微疵点A0,A1,B0,B1,C0,C1,D0,D1,H0,I0的控制要求也进一步提高,微疵点即细小疵点成为纺纱厂被投诉和索赔的主要原因之一。

棉纱微疵点的产生,是纺纱厂在原料标准、纺纱器材、维护保养、过程控制、环境管理、工艺设置以及空调除尘等方面微观管理不到位的结果。虽然很多纺纱厂拥有非常先进的纺纱设备,然而调查发现约80%以上纺织厂均处于粗放式管理,但棉纱微疵点的控制和解决,不是简单的棉纱生产过程中的隔距、定量、牵伸倍数、清纱参数的工艺控制,而是根据织物组织结构和织物染色需要进行的微观管理控制。微疵点控制的关键,是纺纱厂对不同种类原料细小疵点的控制,也是对纺纱过程中某些视觉或者触觉难以发现而实际对棉纱细小疵点具有危害性影响的工艺、生产管理的控制,最为直接的微观管理就是对纺纱厂空调微尘和不成团的单纤维、纤维飞花的控制。微观管理的实施和控制,是衡量纺纱厂棉纱质量控制和棉纱质量标准的关键。

2 原料微观管理与微疵点的关系

多数纺纱厂仅注重原料的长度、线密度、强力与含杂指标,对原料中的短绒率、未成熟纤维、500 μm以下的各类疵点,尤其是微尘、棉蜡和棉糖对棉纱细小纱疵的影响和危害关注较少,未能很好地利用微观管理来控制看似“不重要”的原料指标,这也是纺织企业采用相同纺纱设备、原料、环境与工艺生产相同品种棉纱但产品质量有差异的主要原因,即没有更好地把握控制好原料存在的细微差距,对原料微疵点控制不足。随着大容量纤维测试仪、单纤维测试仪的普遍运用,虽然纺纱厂对不同原料质量控制的微观管理更为方便,但是并未很好地把微疵点和微观管理控制有机结合在一起实施微疵点控制,未就面料质量控制疵点与对应的原料疵点控制指标建立起更为有效的对应关系。

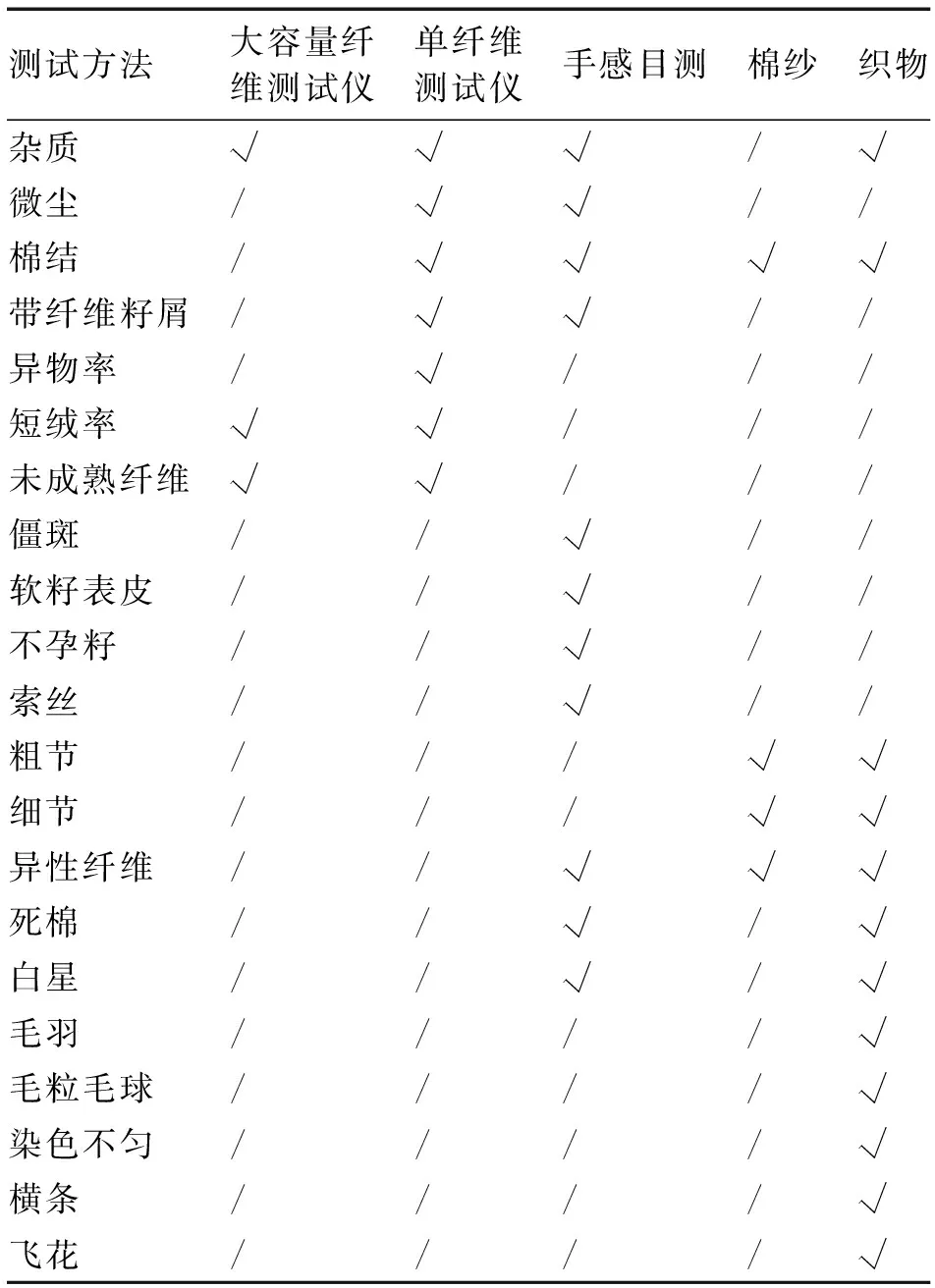

如表1所示,大容量纤维测试仪、单纤维测试仪测试的原料疵点指标、原料微疵点指标与棉纱、面料控制疵点指标中,只有杂质和棉结可以建立控制对应关系。虽然手感目测是控制显现性疵点的最佳方式,也是分析原料细小纱疵种类和在纺纱过程中控制原料疵点的主要形式,但这一微观管理方式在现代纺纱中大多被抛弃。

表1 微观管理不同测试方法与微疵点内容对比

实际管理中,根据织物组织结构和染色需求的不同,强化原料质量疵点的控制标准、控制等级,了解短绒率、未成熟纤维对棉纱疵点、织物疵点的影响,也是微观管理的一种模式。通过微观管理进行有效控制,是纺纱厂从采购到检验到入库标准化管理的关键,是决定其工艺设置、器材配置、环境控制与生产管理控制的重要因素,也是稳定棉纱质量、降低生产成本的重中之重。根据不同原料质量控制,制定不同等级半制品、成品以及面料质量控制标准,可以弥补纺纱设备、原料测试仪器对原料控制指标测试与分析的不足,有利于减少棉纱细小疵点、提升最终产品的档次和利润空间[1-2]。

3 清梳联精梳工序微观管理与微纱疵和织物疵点的关系

布面疵点直接反映清梳联精梳工序对原料疵点的清除效率与清除效果。一般情况下,布面经常显现的疵点,70%以上来源于清梳联精梳工序残留的原料疵点。单纤维测试仪能测试原料中的棉结(大于500 μm)、带纤维籽屑、短绒率、微尘、异物率和未成熟纤维;手感目测可以检测原料和半制品中的索丝、软籽表皮、僵斑、死棉、白星、异性纤维;除细节、粗节、毛羽、毛粒毛球、飞花、染色不匀与横条外,其他原料疵点均会跟随纺纱过程残留在棉纱中,导致布面细小纱疵数量和某些疵点难以控制[3-5],这些均说明纺纱企业在清梳联梳理过程中未能很好地重视微观管理。

清梳联精梳工序的微观管理除了控制测试指标外,加强生产车间的环境微观管理也是重点,尤其是除尘和温湿度的控制,否则梳棉条与精梳条的棉结、带纤维籽屑、短绒率、未成熟纤维虽然在控制标准范围之内,但是棉纱的细小纱疵尤其是A0,A1,B0,B1,C0,C1,H0,H1和异性纤维、死棉、白星类疵点在布面表现也极为明显。

随着纺纱号数减小和棉纱对细小纱疵标准控制要求的提高,生产环境对细小纱疵的影响越来越突出,温度、湿度、送风、排风量的微弱变化,均会直接影响梳理、除杂、除短绒的效果。纺纱厂强化对清梳联、精梳工序每台设备、每个区域的温度、湿度和送回风的一致性控制,是防止半制品微尘数量、小于500 μm的棉结和带纤维籽屑棉结、异物率波动的关键,是减少棉纱细小纱疵的重点,也是纺纱厂微观管理水平提高的主要因素之一[6]。

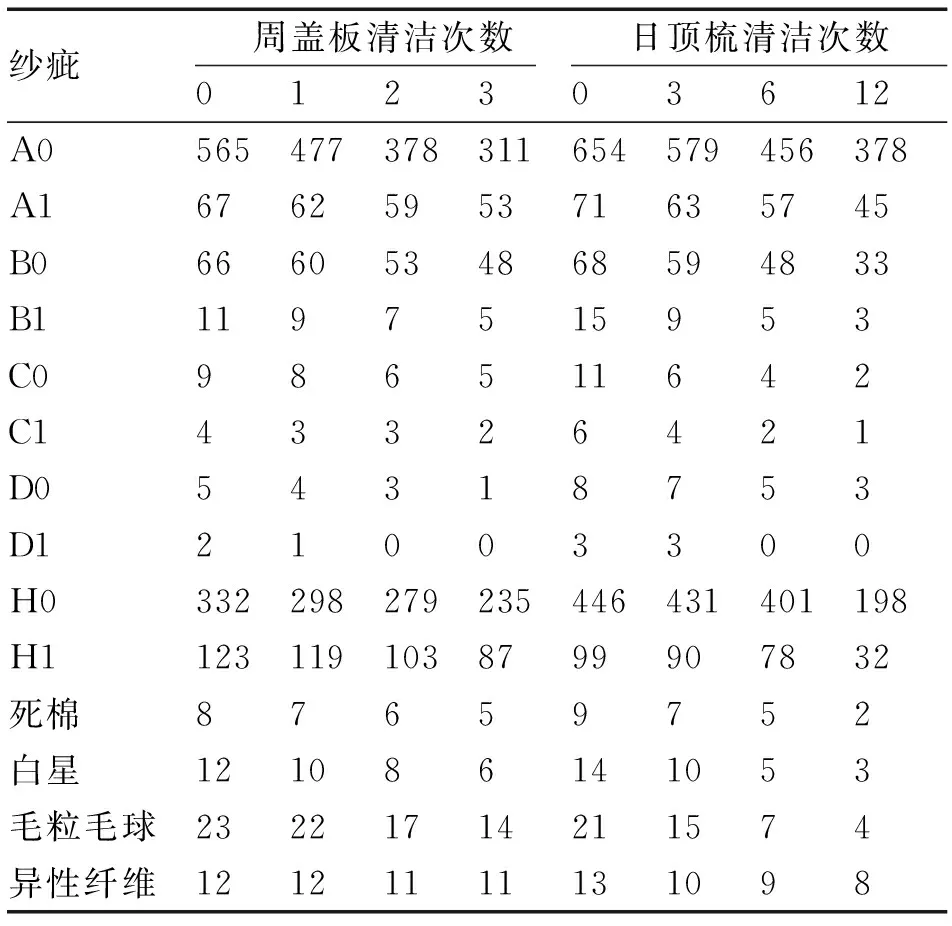

充分利用单纤维测试仪对棉絮、棉层、棉条微尘数量和体积大小进行检测,以指导生产现场人员针对性的进行和管理控制,有利于减少纱线中细小纱疵、死棉、白星、毛粒毛球的数量;此外,做好清梳联、精梳通道部位清洁、梳理器材的清洁管理、梳理器材的周期维护保养也是半制品棉层、棉条危害性细小疵点数量减少的关键。因此,应根据棉纱质量需要、梳理器材质量制定合理的清梳联清洁频次、清洁标准,是清梳微观管理的重点。纺精梳7.3 tex纱,梳棉盖板、精梳顶梳清洁次数与棉条细小疵点的试验数据统计见表2。

表2 梳棉盖板和精梳顶梳清洁次数与棉条细小疵点试验数据统计 单位:个/(100 km)

从表2可以看出,随着盖板和顶梳清洁次数增加,细小纱疵均有减少,布面上常见而棉纱中未反映的死棉、白星、毛粒毛球下降显著,异性纤维减少的数量相对有限,因此强化梳理器材的清洁次数和清洁效果,是纺纱厂强化微观管理的重点。

4 微尘对棉纱微疵点的影响

由于纺纱厂生产棉纱品种多、纱号范围大,微尘对棉纱质量的危害性难以发现,但其和细小飞花对质量要求高、纱号细的棉纱疵点影响较大,对微尘实施微观管理是一种必要手段,尤其是微尘中产生的A0,A1,B0,B1,C0,C1,D0,D1纱疵和死棉、白星、毛粒毛球、毛羽等。影响微尘的主要因素,有纺纱原料、空调、除尘等,其中纺纱设备的密闭性和除尘点的影响易被忽视,因此做好纺纱微观管理才是防止微尘的关键。

随着清梳联流程增长、精梳机台数增多,纺纱速度加快和纺纱产量增加,加上设备各机台以及机头、机尾除尘效果存在差异,除尘效果的有限性逐渐凸显。除尘效果可以通过梳棉机盖板嵌花、精梳机锡林嵌花、精梳顶梳挂花的多少得到反映。在大面积使用机采棉、高含糖和高含蜡棉、多灰尘棉的生产过程中,以及纺制特细号纱过程中,微尘更具有危害性。当纱线单位截面积中纤维根数减少的时候,微尘中的超短纤维、危害性纤维和肉眼难以发现的危害性疵点相互聚集、纠缠、浮游,在棉条、棉纱弱环部位和凸显部位形成一定数量的危害性疵点,最终对织物组织结构造成危害。

设备密闭性好、生产车间干净、生产棉纱号数极低的纺纱厂,微尘变化导致除尘压力变化引起的棉层、棉条疵点的变化最突出,不同机台棉条质量的差异也最明显。温湿度和送排风量的变化,作为直接影响各生产车间除尘变化的关键,对梳理、除杂、除短绒效果以及未成熟纤维、超短绒、微尘在梳理器材上的残留影响很大,因此强化纺纱厂对多工序、多机台除尘效果的一致性控制,是防止半制品微尘、超短纤维、超小杂质、小于500 μm棉结和带纤维籽屑棉结、异物率的关键,也是减少低特号数棉纱、高质量精梳棉纱中A0,A1,B0,B1,C0,C1,H0,H1纱疵和死棉、白星疵点的重点。除尘室的清洁、清扫管理,是体现纺纱厂微观管理水平因素之一,也是最易被纺纱厂忽视的微观管理要素。根据面料质量,建立棉絮、棉层、棉条、棉纱中微尘数量和体积的控制标准,利于减少特细号棉纱细小纱疵、短粗节、死棉、白星和毛粒毛球,也利于提高一般号数高质量棉纱的清洁度,是高质量棉纱死棉、白星数量减少的有效方法之一。

纺纱厂各工序的除尘清洁管理,仅依靠纺纱系统效果难以保证,为减少微尘类疵点对棉纱质量的危害,需做好纺纱厂除尘室、空调送回风管道、送回风口的清洁和滤网、滤尘布的清洗与更换,同时制定合理的清洁周期和频次,这些均是实施微观管理的具体措施。

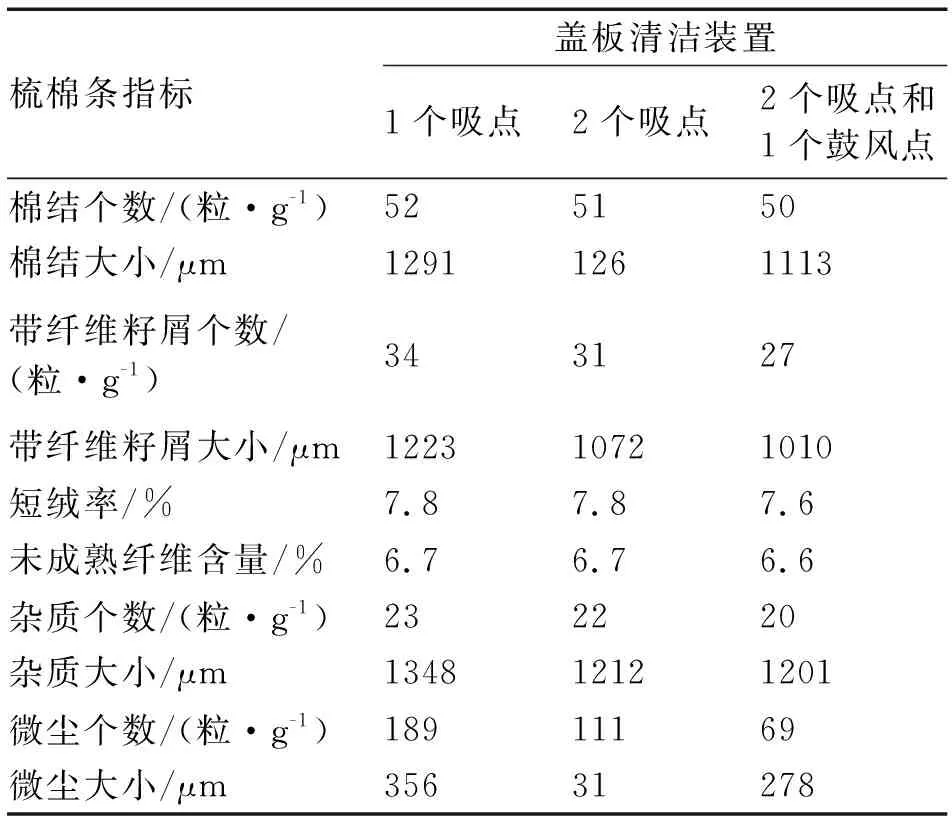

表3是纺2.3 tex纱,清梳联除尘设备清洁次数与梳棉条质量的试验数据统计。

表3 清梳联除尘设备清洁次数与梳棉条指标的试验数据统计

表3数据说明,随着清洁次数的增加,除尘滤网、除尘绒布的吸附性提升,清梳联设备上的微尘、微短绒等危害性疵点被吸附的概率增大,梳棉条危害性疵点的数量和大小均有下降,其中微尘的降幅最为显著,是微观管理控制半制品疵点效果的体现。因此,防止除尘室滤网和清洁除尘绒布的堵塞、粘附是减少梳棉条疵点的重要手段,保证清梳联梳棉机多机台前、中、后吸附压力的一致性,是减少梳棉条机台质量差异的关键。这些微观管理的方式方法在前纺工序的利用,有效控制了梳棉工序、精梳工序容易忽视的疵点,解决了细号纱中的细小纱疵。

表4是纺2.3 tex纱梳棉机盖板清洁装置吸附点与梳棉条质量指标的试验数据统计。

表4 梳棉机盖板清洁装置吸附点与梳棉条指标的试验数据统计

梳棉机盖板清洁装置采用单一吸点,无法保证吸附力的强度和一致性,是造成盖板嵌花的主要原因;采用2点、2端吸附的盖板清洁效果比单一吸点好,但易造成中间部位的吸附风力不足,可以通过增加中间鼓风间接增加吸附力,使梳棉机盖板在强吸附力作用下长期保持干净,对减少梳棉条微尘的效果十分显著,且有利于减少梳棉条的死棉、白星数量,有效防止梳棉机盖板嵌花和针齿损伤,该微观管理既保证了质量又保护了纺纱器材。

5 往复式细纱风机清洁和风箱式清洁器对细纱微尘的控制

往复式细纱风机清洁和风箱式清洁器对细纱微尘的控制是微观管理的一种模式。纺纱生产实践证明,微尘对纺纱质量的危害性存在于每道工序,对梳棉工序、细纱工序的影响最为严重。一定数量、长度不一的纤维和纤维束在细纱钳口加捻、集聚产生大量的短纤维和微尘,是造成细纱工序产生微尘的主要因素。表面上看,细纱风箱吸附可以解决钳口加捻浮游出现的的纤维和微尘,但细纱风机本身吸附力不均匀,且无规律运动的、被拉断的未加捻的牵伸纤维,以飞花、微尘形式出现、位置随机,可以被地下风管吸附,也可以被上风箱吸附,未被吸附的会在纺纱空间漂浮或进入纱线主体形成危害性纱疵。另外,钢丝圈与钢领摩擦、挂断的纤维形成的微尘,100%浮游在纺纱空间,若碰到金属静电、吸附力强的油渍时会聚集、纠结形成活动性棉结和更多种类的危害性纱疵。虽然很多纺纱厂都有往复式风机清洁器和地面除尘装置,对细纱车间的飞花、微尘和危害性纤维进行吸附,但很难将其全部吸附干净。

因此,根据纺纱原料质量、纺纱品种、纺纱质量制定往复式游动清洁器的运动速度、风箱式清洁器的清洁频次,防止其堵塞,是细纱车间做好微观管理以减少飞花、微尘等危害的重点。特别是在进行特低号数棉纱生产时,必须保证细纱车间、纺纱设备的洁净,加强往复式清洁器的清洁位置和清洁频率控制,以及地排风的吸附除尘控制,保持细纱车间各区域送回风和风箱式清洁器的清洁频次、往复式清洁器的运行速度的一致性,使车间空气的输送和回流平衡且稳定,减少细纱机不同部位、不同机台由空气变化、微尘变化引起的差异,是细纱车间质量整体稳定的关键。

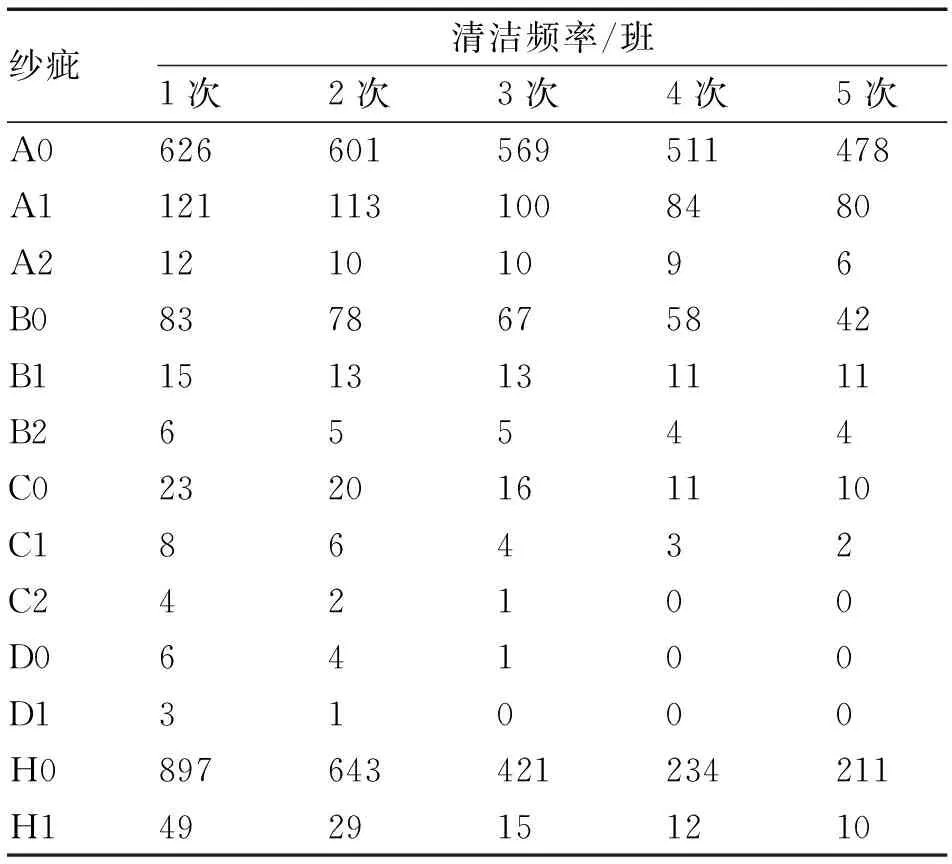

表5是纺4.2 tex纱,细纱机风箱式清洁器清洁频率与棉纱细小纱疵的试验数据统计。

从表5可以看出,随着清洁次数的增加,细小纱疵均有降低,降幅明显的是A0,B0,C0,D0,H0类纱疵,说明增加清洁次数是降低微尘的有效手段之一;棉纱号数越低,越要加强细纱车间送回风前、后的稳定一致,这种微观管理必须建立有效的标准,从而让纺纱企业受益。

表5 细纱机风箱式清洁器清洁频率与棉纱细小纱疵的试验数据统计 单位:个/(100 km)

6 结语

纺纱厂的微观管理,集中体现在细节管理方面,不仅包含原料质量指标的控制、清梳联精梳环境的控制,也包含纺纱各工序的微尘控制、原料与织物组织结构相对应的半制品疵点、纱线疵点控制;做好原料、清梳联、精梳与细纱工序的微观管理,可以稳定和控制常规产品质量,也能保证细特号纱的生产质量控制;实施标准化管理与数据化管理,是原料质量控制、纺纱工艺质量控制、纺纱器材质量控制、棉纱质量控制与织物质量控制的基石,也是纺纱厂降低生产成本、稳定棉纱质量的关键。制定纺纱厂微观管理制度、建立纺纱厂多工序和多指标微观管理模式、完善微观管理控制标准,是纺纱厂控制微疵点的必要措施和必经之路。