突发性纱疵的分析与控制

李世平,王 平,姚艳艳

(舞钢银龙纺织有限公司,河南 平顶山 462500)

纱疵一般分为常发性纱疵和突发性纱疵,突发性纱疵包括短粗节、棉结杂质、毛羽及条干类疵点,这类纱疵大而少,但对后道工序和织物质量影响显著、必须清除。以笔者公司出现的2次突发性纱疵为例,介绍找寻影响因素的过程及应对措施。

1 突发性短粗节的影响因素

突发性短粗节主要产生于梳棉、并条和粗纱工序,精梳混纺纱中有化纤成分时尤为严重,其主要影响因素是精梳条的棉结数量和粗纱通道的光洁程度[1]。由于棉网质量和生条棉结粒数对成纱粗节和棉结起决定作用,所以梳棉机的梳理是否充分、是否存在束纤维、盖板花是否正常,直接影响成纱粗节和棉结的数量;高速并条机在牵伸区将纤维拉平、伸直,以降低质量不匀率、改善条干和内部结构、减少纤维弯钩、提高纤维伸直平行度,但在集束器和圈条部分又会形成弯钩或挂花甚至揉搓,破坏了条子的结构和伸直状态,尤其末并工序最易出现突发性短粗节。此外,人为磨破条子或条筒不光滑也会破坏条子结构、产生弯钩、形成粗节;各工序机台揩车周期的延长,会造成纱疵增多。

一般而言,飞花、牵伸部件故障、清洁不良等造成的粗节,可以采取正常管理措施将其去除,不会因此产生突发性纱疵。其中,纺锤形纱疵两头细中间粗,全部或部分包覆在须条中,可以从须条中分离出来,其出现是由于纤维在牵伸过程中未得到有效控制、部分纤维成束变速造成,这种纱疵一般相伴出现的是粗节和细节。

2 首次突发性纱疵的影响分析

笔者公司主要生产集聚纺漂白14.6 tex,11.7 tex,9.7 tex和精品漂白9.7 tex品种,以美棉、澳棉、巴西棉合理化配棉来控制产品质量的稳定性。2017年4月10日,各品种纱疵骤然上升、严重影响产品质量,问题持续1个月后逐步下降并稳定。

为此,技术人员详细分析纱疵产生的原因并找寻解决措施。检测发现:纱疵突发偏高主要表现在100 km短粗节偏高,尤其是精品漂白CJ 9.7 tex和漂白CJ 9.7 tex短粗节切疵数约为110个,100 km纱疵在1300个~1400个,而且自络揪黑板所揪疵点均为短粗节,分析原因主要是由于乱纤维或飞花短绒梳理不净造成[2]。

在要求前纺各工序以及细纱工段加大清洁力度、各设备状态揩车平车按周期进行后,纱疵改善仍不明显。因此,需从后道工序进行攻关。

在梳棉工序,当精品机台和普通机台的产量分别为30 kg和38 kg时,在锡林转速为450 r/min、刺辊转速为975 r/min条件下,试纺普梳纱并取样测试的AFIS指标见表1。

表1 梳棉工序取样测试的AFIS指标

根据测试指标,起初认为是台时产量下降8 kg后,刺辊转速过高(975 r/min)、部分纤维疲劳、短绒去除率低造成纱疵突发偏高;但将刺辊转速调整为900 r/min时,试纺纱疵为820个/(100 km),确认刺辊转速并非造成纱疵高的真正原因。

之后,又分别对头并、条并卷、精梳、末并、粗纱各工序进行取样并测试AFIS指标,以查找是否有异常情况,结果见表2。

表2 头并、条并卷、精梳、末并、粗纱各工序取样测试的AFIS指标

从表2测试可以看出,棉结、短绒率指标均正常,而隐藏性纱疵比较异常,100 km纱疵切除的90%是短绒造成的短粗节疵点。笔者公司使用JSFA388型精梳机对经过预并、条并卷联合机产生的棉卷进行梳理,主要目的是清除棉卷中16 mm以下的短纤维、棉结、杂质和纤维疵点。考虑短绒主要与梳棉工序(短绒增长率)和精梳工序(短绒去除率)关系密切,之后单台试纺精梳漂白CJ 9.7 tex纱,其取样测试的指标见表3。

表3 精梳漂白CJ 9.7 tex纱取样测试的指标

从表3试验数据可以看出,通过单台试纺,精梳4号、5号、6号、7号、8号和31号机台的纱疵偏高。对其中的5号机台进行了3次试纺,100 km纱疵依次为2700个、1330个和433个,逐步正常。对其他纱疵偏高机台查找原因,发现精梳毛刷棕毛脱落严重、棕毛嵌在锡林针布内,严重制约锡林针布的梳理效果及短绒去除率,导致锡林嵌花;且毛刷插入深度不在控制范围内,影响清洁效果,致使纱疵增多。

根据质量数据对标管理,技术人员进一步跟踪本次突发性纱疵产生的原因。质量数据对标管理的基础就是充分利用在线数据、离线数据发现异常问题,追踪和落实对标异常问题的根源[3];但生产过程中质量数据的一致性、稳定性难控制,质量问题暴露后大部分是事后分析、追责,很少在过程监控或管理中利用数据去发现、解决问题。

经综合分析认为,公司这次产生的隐藏性纱疵80%原因在精梳工序,其他各工序设备状态以及操作清洁也有责任[4]。

3 二次突发性纱疵的影响分析

由于新疆机采棉的含杂率较高,笔者公司采用新疆机采棉纺精品CJ 11.7 tex纱的100 km自络纱疵由约300个直接恶化到约700个,短粗报警切疵多,PC报警(链状纱疵报警)占比较高,CCP和CCM切疵也逐步上升,具体见表4。

表4 采用新疆机采棉纺精品CJ 11.7 tex纱的切疵数 单位:个/(100 km)

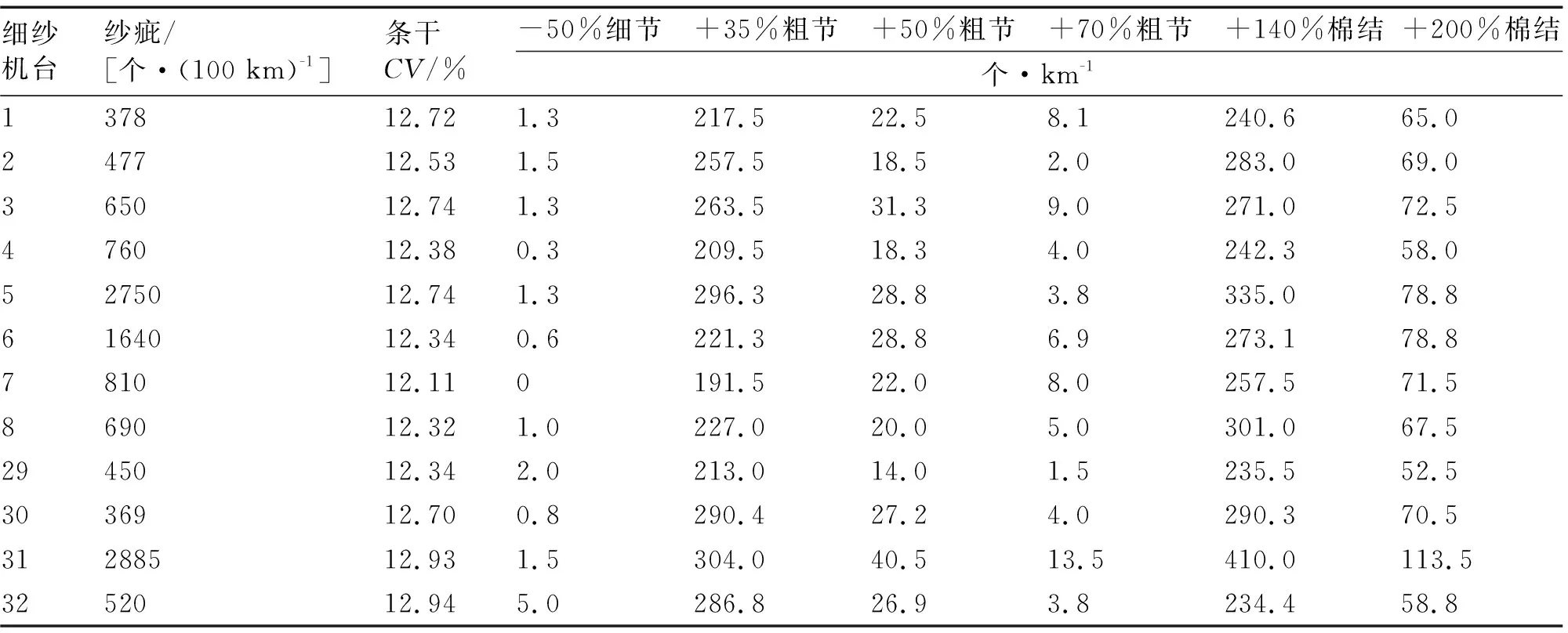

从表4可知,纺精品CJ 11.7 tex纱线的纱疵虽然上升幅度较小,但是挡车效率低、切疵频繁,短粗节上升明显,棉结切疵正常,CP,CM,CC,CCM切疵异常,电清的PC报警纱居多。上车分别捉15管PC报警纱,测试指标和USTER二代电清日记本显示报警结果见表5。

表5 USTER二代电清日记本显示15管PC报警纱报警结果

从表5的测试结果看,条干指标较稳定,但是DR值却偏高,立刻反馈对生产定台粗纱进行标锭号排查,追踪出一锭粗纱以及机后末并条。粗纱条干波谱图见图1,粗纱曲线图见图2,对应末并条子波谱图见图3。

图1 粗纱条干波谱图

图2 粗纱曲线图

图3 对应末并条子波谱图

分析图1~图3可以看出,粗纱短片段质量异常(忽轻忽重),机后末并条双重机械波,结合设备分析为末并牵伸皮带嵌花造成短片段质量不匀。每年6月~8月的高温高湿季节,棉纤维间的摩擦因数增大,开松、梳理和牵伸效果均受到影响,次品纱绝大部分产生在细纱工序。如果细纱开车状态差,就会出现条干恶化,纱疵急剧上升等问题。公司为保证细纱条干的稳定性,对车间温湿度和设备的运转状态要求较高。因此,要根据外界温湿度进行适当的空气调节,原棉库和各车间温湿度按工艺要求严格控制,尽量减少粗纱短片段质量波动。

4 做好基础管理

通过分析发现,出现上述2次突发性纱疵,一是与梳棉工序的梳理器材相关;二是与粗纱后末并牵伸皮带嵌花以及温湿度状态相关。为防止由于机件运转状态不良引起条干不匀,日常应加强基础管理,将以下工作做严做细才有实效。

a) 每周三和周六,班长及以上管理人员分区域排查劣锭。发现不合格的锭子,除及时通报处理外,其管纱应送实验室检验、分类登记并分析造成条干差的原因。

b) 较低的吸风负压影响纤维须条的集聚效果,每周须对所有细纱机的负压测试1遍,查看负压管道或者连接处是否漏风、负压风机的转速是否正常以及电机是否受损。

c) 值车工每天进行细纱标记锭号2台,同时需扫除劣锭。

d) 严查细纱开车周期,对超期机台加倍考核。一般而言,普梳品种周期为8 d~10 d,精梳品种为12 d~13 d。

e) 实验室每天测试条干不合格机台并当台复试;每周的平揩车质量,严格按标准检查,质量不合格不允许开车。

f) 凡是运转反馈开车状态差的机台,管理人员要加大排查力度,查看温湿度是否正常、专件是否带病运转(是否出现歪锭子、齿轮磨损等);对于频繁断头的锭子,当天必须解决。

g) 对于络筒反馈整台亮灯问题要高度重视,第一时间将亮灯纱拿到实验室测试所有指标,指标异常立刻根据车号上车分析原因并解决。

5 结语

突发性纱疵对后道工序和织物质量影响显著,多是由于生产管理不善、操作不良、设备及专件运转状态不良、工艺设计不合理所致。生产中应抓住重点一一排查,同时要加强基础管理,做严做细。

管理人员还要不断提升自身的技术和管理素质,学会用系统分析的方法解决生产中的质量问题。企业只有严格做好人、机、料、法、环五大基础管理工作,落实每个管理人员及员工的质量责任,提升设备和运转人员的技能水平,将每一项工作都精益求精,突发性纱疵才能在一定程度上得到遏制。