表面活性剂对靛蓝上染棉织物的影响

刘幸乐,侯贺刚,姚继明

(1.河北新大东纺织有限公司,河北 石家庄 052260; 2.河北省功能性牛仔布技术创新中心,河北 石家庄 052260;3.河北科技大学,河北 石家庄 050018)

靛蓝染料不溶于水[1-2],对纤维染色需经过还原和氧化过程。在靛蓝染色时,要获得良好的染色效果,染料颗粒必须由深到浅均匀地分布在纱线的表层附近[3],并保持相对的“环染”效果[4]。目前染色时常采用在隐色体、染液、前处理液中加入表面活性以提升染色质量。在靛蓝还原过程,表面活性剂可以促进染料颗粒的快速润湿溶解,加速还原,有利于隐色体均匀分散,减少沉淀物的产生;在染色前处理过程中,表面活性剂可以快速润湿纱线,防止染色不匀;染色时又起到缓染作用[5],有利于纱线均匀吸色。表面活性剂对染色效果的影响,最直观体现为液体表面张力,液体表面张力是液体表面层内分子力作用的结果[6],可以反映溶质表面活性的强弱和润湿能力。在生产过程中,为提高质量稳定性,表面活性剂的使用一般以简化为原则。本文试验使用不同表面活性剂进行染色对比,研究不同表面活性剂对靛蓝染料上染棉织物性能的影响,从而优选出一款更有利于生产应用的表面活性剂。

1 试验部分

1.1 材料、药品和仪器

材料:3/1斜纹纯棉漂白织物,纱线线密度58.31 tex×2,经向密度536根/(10 cm),纬向密度320根/(10 cm)。

试剂:靛蓝(江苏泰丰化工有限公司);渗透剂SRD(无锡大江中盛生物科技有限公司);烧碱、保险粉、无水碳酸钠均为化学纯试剂;分散剂NNO、平平加O、皂粉为市售。

设备仪器:HJ-1磁力搅拌器(金坛市城东宏业实验仪器厂),SD-A立式气动小轧车(上海一派印染技术有限公司),JYW-200A微控自动界面张力仪(承德大华试验机有限公司),367 pH/ORP氧化还原电位仪(上海任氏电子有限公司),Y(B)571B型染色牢度摩擦仪(温州市大荣纺织仪器有限公司),Ci-5D自动测色配色仪(美国Data color公司)。

1.2 试验方法

1.2.1 染液制备

在500 mL容量瓶中加入适量蒸馏水置于磁力搅拌器上,分别加入4 g表面活性剂、40 g烧碱和50 g靛蓝,开启搅拌约15 min;待温度冷却至40 ℃时,加入60 g保险粉,并继续搅拌10 min使靛蓝充分还原,定积并继续搅拌、冷却到室温后作为隐色体溶液备用。

另取1 000 mL容量瓶加入适量蒸馏,用移液管移取50 mL隐色体溶液,加水定积并密封搅拌10 min,保持常温并作为染液待用。

1.2.2 染 色

将5 g/L的染液转移至500 mL烧杯,使20 cm×25 cm的纯棉漂白织物在染液中浸泡1 min后取出轧干,氧化5 min后再用清水浸泡5 min,取出轧干并置于阴凉通风处自然晾干。整个过程采用常温染色,染色浴比为1∶30,轧余率80 %。

1.2.3 皂 煮

在1 000 mL烧杯中加入蒸馏水、1 g皂粉和2 g无水碳酸钠制备皂煮液,将染色后的织物在98 ℃的皂煮液中皂煮2 min,取出用清水洗涤后晾干。

1.3 性能测试

1.3.1 表面张力

将3种表面活性剂分别配成0.4 g/L的单体溶液,依次加入4 g/L烧碱和6 g/L保险粉制成复配液,并用JYW-200A微控自动界面张力仪测定和读取数值。

1.3.2 沉降时间

把待染织物裁成直径为1 cm的圆形布片。将200 mL制备的表面活性剂单体和复配溶液分别放入250 mL量筒中,水平放置布片,用秒表记录布片沉降到量筒底部的时间。

1.3.3 还原电位

对稀释到5 g/L的隐色体溶液使用氧化还原电位仪直接读数。

1.3.4 上染百分率

参照色纱上染百分率测试[7],在靛蓝所处还原态的最大吸收波长408 nm下进行测试。

1.3.5 颜色特征值

染色后织物的L*、a*、b*和K/S值用Ci-5D自动测色配色仪测试读数。

1.3.6 织物耐摩擦色牢度

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》对皂煮前后的干、湿耐摩擦色牢度分别进行测试[8]。

2 结果与讨论

2.1 表面活性剂的润湿性和兼容性

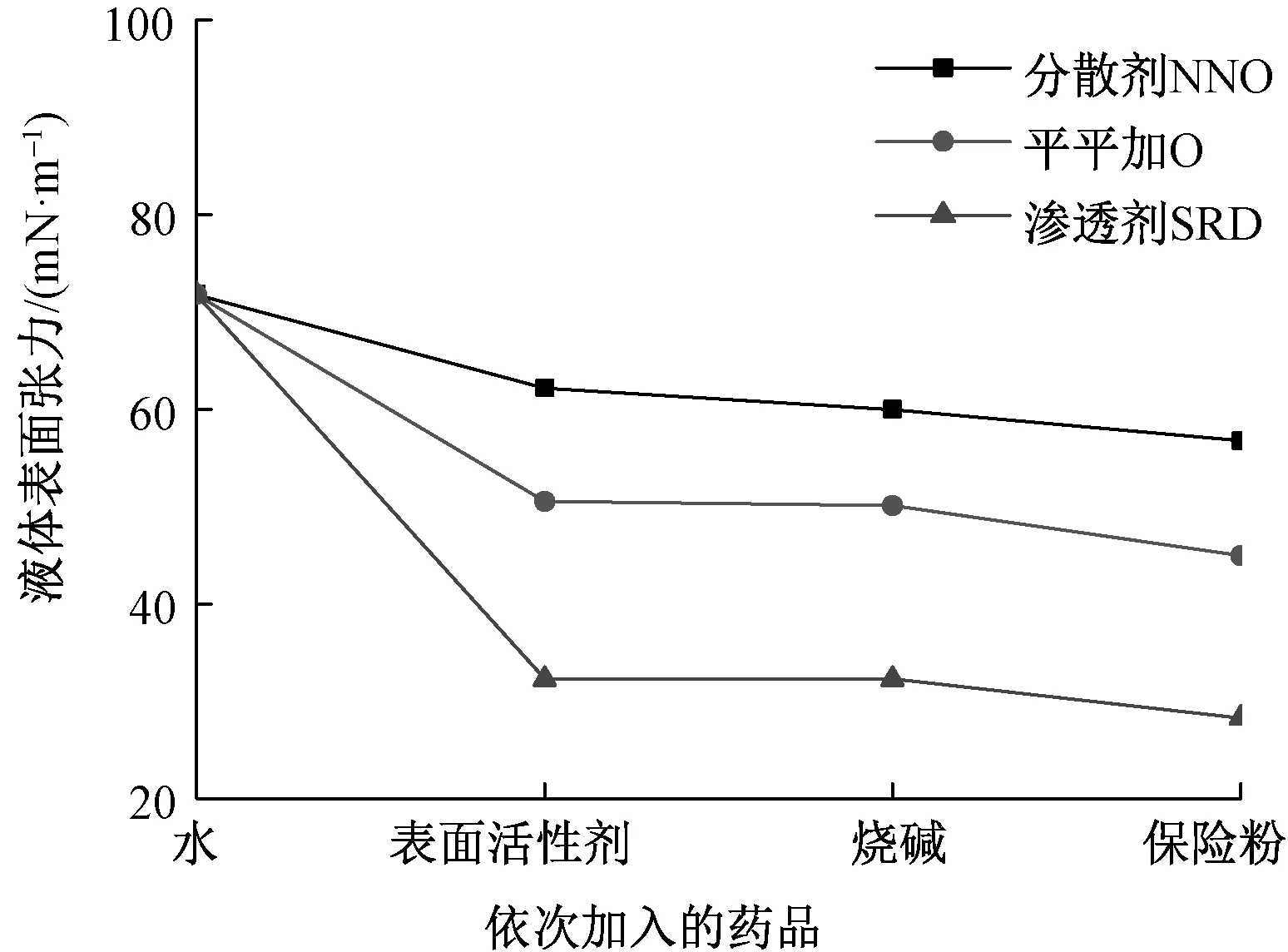

为比较烧碱和保险粉对3种表面活性剂润湿能力的影响,依次制备表面活性剂单体溶液、表面活性剂与烧碱的复配溶液、表面活性剂与烧碱、保险粉的复配溶液,并分别测试液体表面张力,结果如图1所示。

图1 表面活性剂的润湿性和兼容性Fig.1 Wettability and compatibility of surfactants

由图1可以看出,蒸馏水的表面张力最大,分别加入3种表面活性剂后,溶液的液体表面张力均发生明显变化。其中SRD溶液的表面张力最小,润湿能力也最强。当依次加入烧碱和保险粉后,3种溶液的表面张力仅发生微弱变化,说明3种表面活性剂耐碱和耐保险粉能力相当,无明显差异。通过液体表面张力对比,渗透剂SRD以其相对较优的润湿能力,最有利于生产应用。

测试布片在蒸馏水、3种表面活性剂单体溶液及3种表面活性剂分别与烧碱、保险粉的复配溶液沉降时间,结果如表1所示,其中布片在蒸馏水中的空白试验沉降时间为16.41 s。

表1 布片在不同表面活性剂中的沉降时间Tab.1 Settling time of different surfactants in different surfactants s

表1显示,布片分别在分散剂NNO和平平加O的单体溶液沉降时间与在蒸馏水中的沉降时间差异不大,而布片在渗透剂SRD单体溶液中的沉降时间明显降低。烧碱和保险粉的加入,对3种表面活性剂的复配溶液沉降时间影响不大,表明3种表面活性剂的耐碱和耐保险粉的能力较好。

2.2 表面活性剂对氧化还原电位的影响

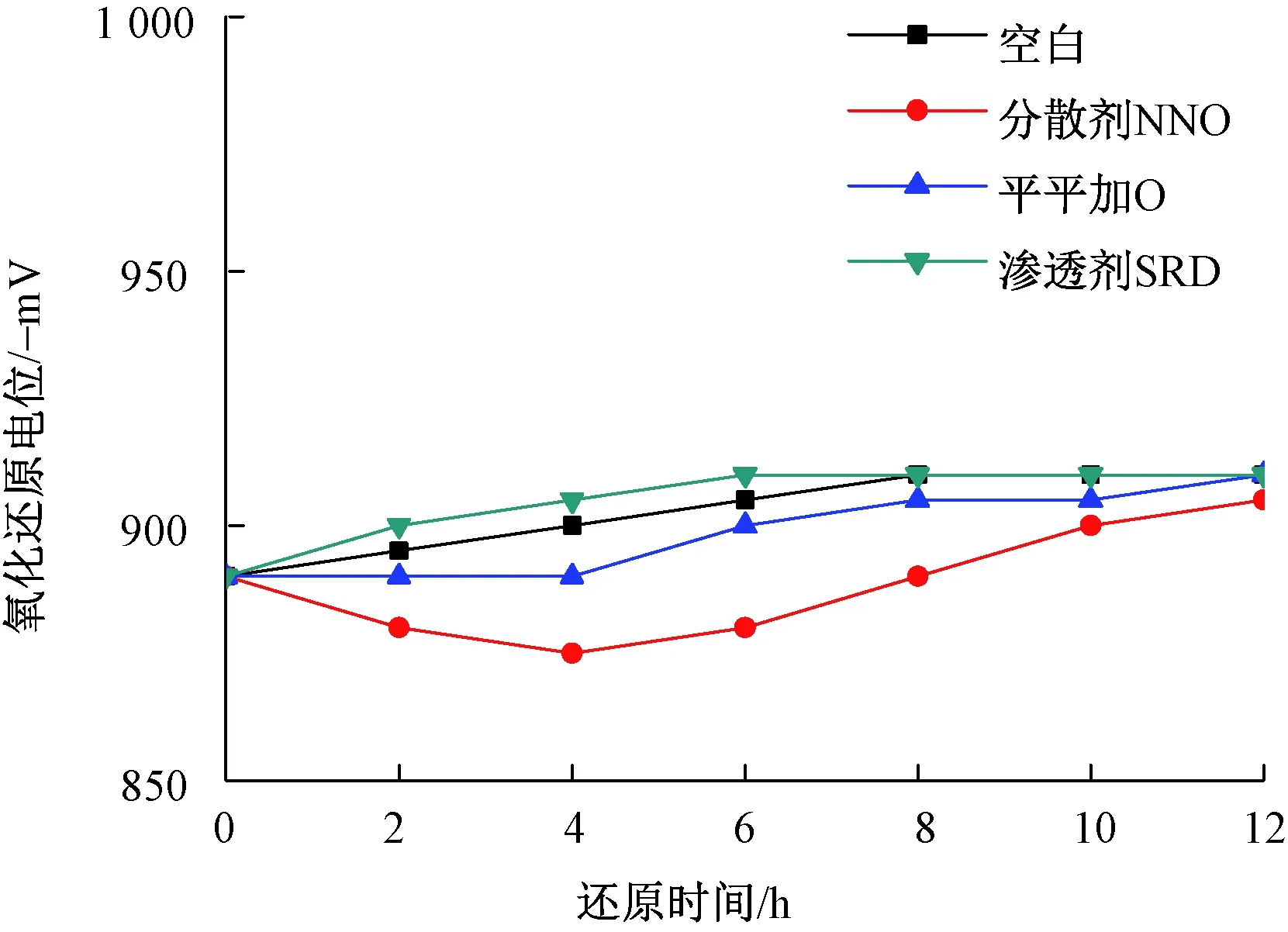

在室温下分别测试含不同表面活性剂的靛蓝隐色体溶液,记录12 h内氧化还原电位值的变化,结果如图2所示。

图2 表面活性剂对氧化还原电位的影响Fig.2 Effect of surfactant on redox potential

由图2可知,在12 h内,4种靛蓝隐色体溶液氧化还原电位值均发生不同规律的变化,并最终趋于稳定。其中,在放置的前4 h,含平平加O的隐色体溶液氧化还原电位发生不规则波动,而分散剂NNO的靛蓝隐色体溶液氧化还原电位略有下降。在还原4 h后,3种隐色体溶液氧化还原电位值发生不同程度的提升。不加任何表面活性剂的隐色体溶液的氧化还原电位缓慢上升,在放置8 h后逐渐趋于稳定。

已知靛蓝的氧化还原电位值是-760 mV[9-10],在烧碱条件下用保险粉还原,还原电位在-900~-890 mV。而在电化学中,还原染料隐色体电极电位愈高,还原染料愈易被还原,反之愈难还原[11]。因此,3种表面活性剂的使用,均对靛蓝染料的还原产生影响。同时根据曲线对比,使用过渗透剂SRD的隐色体溶液还原速率最快,其还原过程也相对稳定,更有利于生产使用。

2.3 表面活性剂对上染百分率的影响

加入不同表面活性剂的染液上染织物后,对色纱的上染百分率进行测试,结果如图3所示。

图3 表面活性剂对靛蓝上染百分率的影响Fig.3 Effect of surfactant on indigo dyeing rate

由图3可以看出,不使用任何表面活性剂(空白样)的染液上染百分率最高,使用分散剂NNO和渗透剂SRD的染液上染率百分相对较低,使用平平加O的染液上染百分率最低。这是因为表面活性剂的缓染作用,降低了初染阶段靛蓝染料的上染速率,从而降低了靛蓝上染百分率。

2.4 表面活性剂对颜色的影响

用测色配色仪测试皂煮前后染色织物的L*、a*、b*值和K/S值。L*表示颜色的明暗度,数值越大颜色越明亮,反之越暗;a*表示偏红光或偏绿光,正值偏红,数值越大色光越红,相反偏绿;b*表示偏黄或偏蓝光,正值偏黄,且数值越大色光越黄,相反偏蓝;K/S值越大,试样表面颜色越深,染色效果越好,相反越浅,染色效果越差。皂煮前后的颜色特征值测试结果如表2所示。

表2 表面活性剂对K/S值、L*、a*、b*值的影响Tab.2 Effects of surfactants on K/S, L*, a*, b* values

由表2可知,染色使用过平平加O和渗透剂SRD的织物皂煮前、后的L*值最高,而分散剂NNO的使用反而降低了染色织物的L*值。但相对皂煮前,皂煮后的4种染色织物被洗掉了浮色,亮度均得到了显著提升。

空白试验、染色使用分散剂NNO和平平加O的织物a*值为正值,偏红光;渗透剂SRD的使用,在染色织物的a*值体现为负数,说明其颜色偏绿光。但通过对比染色织物皂煮前后的a*值变化,皂煮后染料在织物上体现的红绿色光都得到削弱。3种表面活性剂对靛蓝染色后的b*值有几近相等的作用,而皂煮对黄蓝光也未产生显著影响。

数据显示,织物经皂煮去除浮色后,其K/S值都产生了明显的降低。染色使用分散剂NNO的织物皂煮前K/S值最高,起到的染色增深效果最好,并且在皂煮去除浮色后仍保持较高优势,说明在靛蓝染色过程中,染料向纱芯渗透较多。平平加O和渗透剂SRD的使用效果相当,在皂煮前后颜色最浅,说明在染色时产生了缓染,且染料向纱芯渗透较为迟缓。

2.5 表面活性剂对染料分布的影响

从皂煮过的染色织物拆取经纱制作切片,结果如图4所示。可以看出,使用平平加O的色纱白芯最明显,其大部分染料集中在纱线的表层。使用渗透剂SRD、空白试验和分散剂NNO的色纱白芯度稍差。而靛蓝纱产生白芯的原因,一方面是染料上染速率过快,大部分染料上染时在纱线表层发生聚集,难以进一步向纱芯渗透;另一方面是在织物皂煮时形成了染料解吸,染料从纱线内部扩散出来,颜色变浅产生白芯。

图4 表面活性剂对色纱染料分布的影响Fig.4 Effect of surfactants on dye distribution of yarn.(a)Blank sample;(b)NNO;(c)Peregal O;(d)SRD

2.6 表面活性剂对耐摩擦色牢度的影响

对皂煮前后织物的干、湿耐摩擦色牢度进行测试,结果如表3所示。

表3 表面活性剂对织物耐摩擦色牢度的影响Tab.3 Effect of surfactant on rubbing fastness of fabric 级

可以看出,4块织物经皂煮后干、湿耐摩擦色牢度均有所提升,这是由于织物经过皂煮去除了纱线表面的浮色,剩余染料与纱线结合相对紧密。其中使用平平加O的织物耐摩擦色牢度最高,使用SRD的染色织物次之,而使用分散剂NNO则对织物的耐摩擦色牢度未起提升作用。说明表面活性剂会影响到靛蓝在棉织物上的固色牢度。

3 结 论

在靛蓝染色生产过程中,好的表面活性剂可通过促进染料的快速溶解,加速氧化还原电位值的提升来提高生产效率;在染色前处理过程中可以使纱线快速润湿,以避免染色不匀的产生;染色过程中既可以避免上染速率过快,染料在纱线表层聚集产生浮色,又能在增加染色次数时使染料缓慢向纱芯渗透,而不会令纱线染得太透芯;同时还能对织物耐摩擦色牢度起到一定的保护作用。经验证,3种表面活性剂对靛蓝染色性能的影响如下:

①分散剂NNO、匀染剂平平加O、渗透剂SRD分别与烧碱、保险粉制备的复配溶液兼容性相当,而渗透剂SRD的液体表面张力最小,布片的沉降时间最短,其渗透能力也最强。在较短时间内,渗透剂SRD可以加快靛蓝隐色体溶液氧化还原电位值的提升,进而促进靛蓝染料的快速还原。

②3种表面活性剂的介入,降低了靛蓝染料的上染百分率,而平平加O对上染百分率的作用最为显著。同时3种表面活性剂对染色织物的亮度、色光和K/S值都产生了不同程度的影响,织物经过皂煮后的L*值得到提升,K/S值不同程度降低。不同的表面活性剂影响了色纱的“环染”效果。

③由于上染百分率低,使用平平加O染色的织物干、湿耐摩擦色牢度在皂煮前和皂煮后最高,渗透剂SRD其次,分散剂NNO对靛蓝染色织物的耐摩擦色牢度未起到提升作用。

④综合分析,在3种表面活性剂中,渗透剂SRD耐碱和耐保险粉性能良好,氧化还原电位提升快,最有利于染料颗粒的快速还原和纱线的润湿;初始上染百分率低,缓染效果良好;染色织物皂煮后L*值高,“环染”适中,同时有限提升了织物的干、湿耐摩擦色牢度。在生产时可通过增加染槽数量来解决上染百分率低的问题。相比分散剂NNO和平平加O,渗透剂SRD更有利于生产应用。