酶促油酸与棕榈硬脂反应制备OPO工艺条件优化

雷祎晨,祝振杰,肖亚浩,徐梦琪,张林尚,毕艳兰

(河南工业大学 粮油食品学院,郑州 450001)

1,3-二油酸-2-棕榈酸甘油三酯(β-OPO,常被简写为“OPO”)的结构与人乳脂相似,对婴儿有多种有益作用,如平衡肠道健康、促进脂肪酸和钙吸收、提升骨骼密度等[1-4]。2008年,《中华人民共和国食品卫生法》和《食品添加剂卫生管理办法》批准了OPO作为营养强化剂可用于婴幼儿配方食品的生产。采用不同原料合成OPO的研究报道很多。其中,棕榈硬脂与高纯度油酸是制备OPO的理想原料[5]。采用酶法催化合成OPO,其优点是反应条件温和,对环境友好,产品安全,并且脂肪酶很容易从产物中分离出来[6-8]。

酶法合成OPO的方法可以分为酯化法和酯交换法。酯化法通常需要两步完成:先将sn-2位富含棕榈酸的油脂和乙醇进行醇解反应得到sn-2位富含棕榈酸的甘一酯;再将甘一酯与油酸在sn-1,3位专一性脂肪酶的催化下酯化合成OPO。Liu等[9]以PPP和油酸为原料,采用脂肪酶Candidasp. 99-125催化酯化法制备了OPO,OPO产率达到85.06%,sn-2位棕榈酸含量达到80.17%。此方法合成OPO的纯度较高,但是工艺较复杂,并且中间产物sn-2位棕榈酸甘一酯需分离纯化,增加了生产成本。酯交换法可分为酸解法和转酯法。酸解法多采用sn-2位富含棕榈酸的油脂和油酸为底物,在sn-1,3位专一性脂肪酶的作用下进行反应,此方法可制备出纯度高且副产物少的产品。Wang等[10]以棕榈硬脂与油酸(纯度85%)和亚油酸(纯度65%)为原料采用脂肪酶NS40086催化酸解法制备富含OPO和OPL的甘三酯,得到OPO和OPL联合收率为69.26%的产品,sn-2位棕榈酸的相对含量达到71.07%。转酯法为两种甘三酯或甘三酯与简单酰基酯之间发生酰基交换反应,此方法相比于酸解法而言利用率低,并且产物分离较困难,研究相对较少。综合比较,酸解法制备OPO为最经济有效的方法。

在酶法催化制备OPO反应过程中同时伴随着副反应,包括甘三酯水解生成甘二酯、甘一酯、脂肪酸,以及OPO发生酰基迁移转化成POO等[11]。因此,GB 30604—2015《食品安全国家标准 食品营养强化剂1,3-二油酸-2-棕榈酸甘油三酯》理化指标中明确规定了OPO含量(≥40%)、三棕榈酸甘油酯(PPP)含量(<10%)和sn-2位棕榈酸占所有棕榈酸的含量(≥52%)。

酶法合成OPO的主要成本来源之一是脂肪酶,脂肪酶昂贵的价格是生产OPO产品必须考虑的问题,脂肪酶的可重复利用次数越多,其生产成本就越低。因此,研究脂肪酶的可重复利用性具有重要意义。本研究旨在优化Novozym 40086酶催化油酸与棕榈硬脂制备OPO的工艺条件,特别是在加酶量的选择上考虑脂肪酶的可重复利用次数,以期为工业应用提供参考。

1 材料与方法

1.1 实验材料

油酸(纯度77.58%),阿拉丁试剂(上海)有限公司;棕榈硬脂(熔点62℃,酸值(KOH)0.34 mg/g,过氧化值4.40 mmol/kg,水分及挥发物含量0.20%),丰益(上海)生物技术研发有限公司;Novozym 40086酶(sn-1,3位专一性脂肪酶,来源于米赫根毛酶,载体为树脂,酶活为275 IUN/g),丹麦诺维信公司。正己烷,色谱纯;甲醇、乙醚、盐酸、无水硫酸钠,均为分析纯;薄层层析硅胶,化学纯;猪胰脂酶,自制。

Agilent 7890B、8860气相色谱仪,美国安捷伦科技有限公司;DF-101S集热式恒温加热磁力搅拌器;BSA224S分析天平(0.000 1 g);TDL-80-2B离心机。

1.2 实验方法

1.2.1 OPO的制备

称取油酸与棕榈硬脂共25 g于圆底烧瓶中,在油浴磁力搅拌(400 r/min)下混合互溶后,加入一定量的Novozym 40086酶开始反应,一定时间后停止反应,离心除去脂肪酶得到反应产物。

1.2.2 OPO含量和PPP含量的测定

参考宗蕾等[12]的方法测定OPO含量和PPP含量。取70 mg反应产物溶于1 mL正己烷中,加入无水硫酸钠除水后,采用气相色谱仪分析其甘三酯组成,采用峰面积归一化法计算OPO和PPP占总甘三酯的相对含量。

气相色谱条件:Agilent 7890B气相色谱仪;DB-1ht色谱柱(30.0 m×250 μm×0.1 μm);载气为高纯氮气,流速3 mL/min;进样口温度350℃;升温程序为初始温度100℃,以50℃/min升至300℃,保持5 min,以20℃/min升至360℃,保持15 min;氢火焰离子化检测器温度350℃;分流比20∶1;进样量1 μL。

1.2.3 sn-2位棕榈酸占所有棕榈酸含量的测定

1.2.3.1 总脂肪酸组成的测定

先采用薄层色谱法将反应产物中的甘三酯分离出来,然后参考GB 5009.168—2016,对甘三酯进行甲酯化处理,采用气相色谱分析样品的脂肪酸组成,采用峰面积归一化法定量,计算得到总棕榈酸含量。

气相色谱条件:Agilent 8860气相色谱仪;SGE BPX-70色谱柱(30.0 m×250 μm×0.25 μm);载气为高纯氮气,流速1 mL/min;进样口温度250℃;升温程序为初始温度170℃,以2℃/min升至210℃;氢火焰离子化检测器温度300℃;分流比20∶1;进样量1 μL。

1.2.3.2 sn-2位脂肪酸组成的测定

先采用薄层色谱法将反应产物中的甘三酯分离出来,采用正己烷和甲醇萃取后,参考GB/T 24894—2010测定样品的sn-2位脂肪酸组成。先将样品进行猪胰脂酶水解处理,然后离心,取上清水解液点板,用展开剂(正己烷-乙醚-甲酸,体积比70∶30∶1)展开,展开完全后,取出晾干,用2′,7′-二氯荧光素显色,刮下甘一酯条带,甲酯化后进行气相色谱分析。气相色谱条件同1.2.3.1。采用峰面积归一化法定量,得到sn-2位棕榈酸含量。

sn-2位棕榈酸占所有棕榈酸含量(w)按式(1)计算。

w=c1/(3×c2)×100%

(1)

式中:c1、c2分别为sn-2位棕榈酸含量和总棕榈酸含量。

1.2.4 数据处理

实验平行重复两次,结果用“平均值±标准偏差”表示。采用SPSS软件对实验数据进行单因素方差分析(Duncan检验),P<0.05表示差异显著。

2 结果与分析

2.1 棕榈硬脂的主要组成(见表1)

表1 棕榈硬脂的主要组成

由表1可见,棕榈硬脂中OPO含量为10.69%,PPP含量为58.40%,sn-2位棕榈酸占所有棕榈酸的含量为32.53%,与OPO的国家标准相比,需要提高OPO含量、降低PPP含量、提高sn-2位棕榈酸占所有棕榈酸含量。

2.2 酶法催化制备OPO单因素实验

2.2.1 加酶量的影响

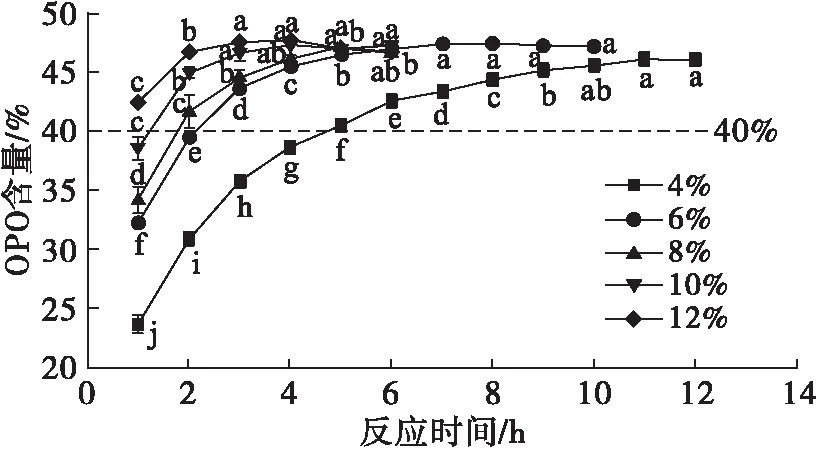

脂肪酶是催化酯交换反应制备OPO的重要催化剂,加酶量影响反应效率和生产成本。在油酸与棕榈硬脂摩尔比8∶1,加酶量分别为4%、6%、8%、10%、12%(以底物总质量计),反应温度60℃条件下制备OPO,反应过程中每隔1 h取样分析产物中OPO及PPP含量变化情况,结果如图1及图2所示。

由图1可知,在相同的加酶量下,随着反应时间的延长,OPO含量逐渐增加。根据GB 30604—2015规定,OPO含量需大于或等于40%。加酶量为4%反应5 h时,OPO含量为(40.53±0.13)%,而反应10 h时才达到平衡;随着加酶量的增加,反应速度加快,加酶量为6%、8%、10%和12%时,OPO含量达到平衡的时间分别为6、4、3 h和3 h,平衡时OPO含量分别为(47.02±0.08)%、(46.11±0.24)%、(46.66±0.69)%和(47.58±0.08)%,均符合国家标准。这说明较低的加酶量会降低反应效率,提高酶用量会加快反应效率,与Zheng等[13]的研究结果一致。

注:图中不同的小写字母代表反应时间对指标的影响有显著性差异(P<0.05)。下同

图2 加酶量对PPP含量的影响

由图2可知,在相同的加酶量下,随着反应时间的延长,PPP含量逐渐减少。根据GB 30604—2015规定,PPP含量需低于10%。加酶量为4%反应7 h时达到平衡,PPP含量为(7.22±0.03)%。加酶量为6%反应5 h时达到平衡,PPP含量为(6.21±0.19)%。加酶量为8%、10%和12%时,反应速度加快,PPP含量达到平衡的时间均为3 h,平衡时PPP含量分别为(6.75±0.11)%、(5.98±0.20)%和(5.89±0.12)%,均符合国家标准。

分析了OPO和PPP含量满足要求的样品中的sn-2位脂肪酸组成情况,结果见图3。

图3 不同反应时间下加酶量对sn-2位棕榈酸占所有棕榈酸含量的影响

由图3可知:加酶量为4%和6%时,随着反应时间的延长,sn-2位棕榈酸占所有棕榈酸含量呈现先增加后稳定的趋势;而加酶量为8%、10%和12%时,随着反应时间的延长,sn-2位棕榈酸占所有棕榈酸含量呈现先增加后减少的趋势,说明延长反应时间促进了酰基迁移的发生。另外,随着加酶量的增加,sn-2位棕榈酸占所有棕榈酸含量达到平衡的时间缩短。

根据GB 30604—2015规定,sn-2位棕榈酸占所有棕榈酸含量需大于或等于52%,从图3可看出,所测试样品的结果均符合要求。加酶量为4%反应10 h达到平衡时,sn-2位棕榈酸占所有棕榈酸含量为(69.08±1.90)%;加酶量为6%、8%、10%和12%时,sn-2位棕榈酸占所有棕榈酸含量达到平衡的反应时间分别为5、4、3 h和3 h,此时sn-2位棕榈酸占所有棕榈酸含量分别为(69.17±1.00)%、(71.87±0.59)%、(76.41±0.37)%和(77.90±0.18)%。可见较高的加酶量可缩短反应达到平衡的时间,从而降低酰基迁移的速率。

加酶量10%和12%相比,制备的产品组成(OPO含量分别为(46.66±0.69)%和(47.58±0.08)%、PPP含量分别为(5.98±0.20)%和(5.89±0.12)%、sn-2位棕榈酸占所有棕榈酸含量分别为(76.41±0.37)%和(77.90±0.18)%)相似,且反应达到平衡的时间一致。因此,从生产成本方面考虑,加酶量12%不适合作为优选的条件。

选择4%、6%、8%和10%的加酶量,考察脂肪酶重复利用情况(按1.2.1方法每批反应结束后,离心分离出脂肪酶,在室温下干燥后在下一批次中使用),结果见表2。

由表2可知:加酶量4%反应10 h脂肪酶可重复利用3次,即制备3批次合格的产品共需30 h;加酶量6%反应6 h脂肪酶可重复利用6次,共36 h;加酶量8%反应4 h脂肪酶可重复利用7次,共28 h;加酶量10%反应3 h脂肪酶可重复利用8次,共24 h。

从生产成本考虑选择适宜加酶量:假设工厂一次反应投料1 t(油酸和棕榈硬脂总质量),1 t反应底物可生产0.22 t OPO产品(产品收率是实验室测定换算而得)。因原料成本相同,只计算酶的成本。假设工厂一年生产300 d,每天生产12 h,则一年共生产3 600 h,加酶量4%、6%、8%、10%在一年内需要添加脂肪酶的次数则分别为120、100、129次和150次。由于生产时间相同(一年),在不考虑水、电及工人工资的情况下,假设工厂用Novozym 40086酶的价格A元/kg,则每生产1 t OPO产品,加酶量4%、6%、8%、10%时酶的成本核算(酶成本=(脂肪酶添加次数×一次投料量1 000×加酶量×酶的价格)/(脂肪酶添加次数×酶重复利用次数×0.22))分别为60.61A、45.45A、51.95A、56.82A元,加酶量4%、8%、10%时酶的生产成本分别是加酶量为6%时的1.33、1.14、1.25倍。说明加酶量为6%的综合生产成本最低,8%、10%次之,成本最高的是4%。该研究结果与Wei[14]、李世磊[15]、Zou[16]等研究结果有所不同,主要是因为这些研究均只考虑缩短反应时间,没有全面考虑脂肪酶重复利用次数,特别是不同添加量下脂肪酶的重复利用次数差异很大所致。综合考虑,选择加酶量为6%。

2.2.2 底物摩尔比的影响

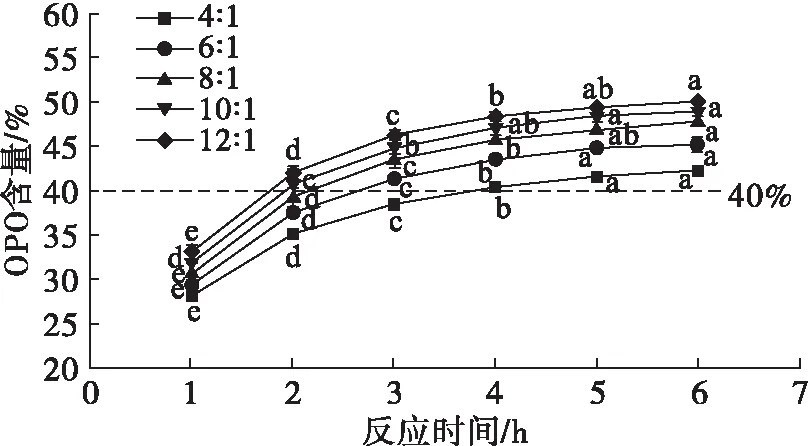

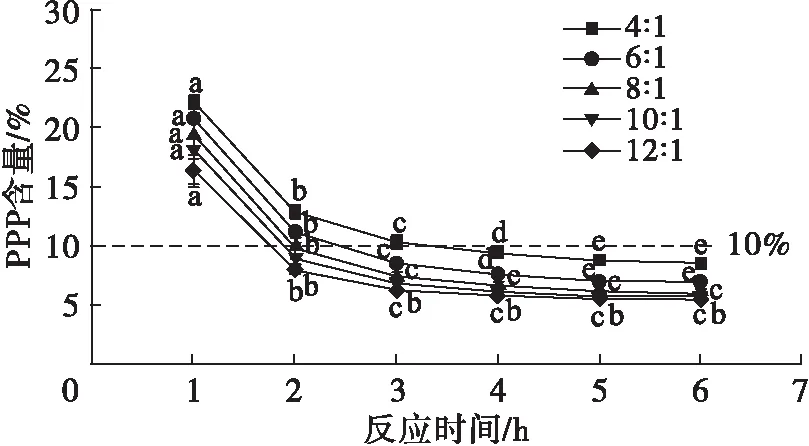

在油酸与棕榈硬脂摩尔比分别为4∶1、6∶1、8∶1、10∶1、12∶1,加酶量6%,反应温度60℃条件下,制备OPO,反应过程中每隔1 h取样分析产物中OPO含量、PPP含量及sn-2位棕榈酸占所有棕榈酸含量(对于OPO和PPP含量满足国家标准的才分析sn-2位棕榈酸占所有棕榈酸含量,下同)变化情况,结果分别如图4~图6所示。

图4 底物摩尔比对OPO含量的影响

图5 底物摩尔比对PPP含量的影响

图6 底物摩尔比对sn-2位棕榈酸占所有

由图4可知:在相同的底物摩尔比下,随着反应时间的延长,OPO含量逐渐增加,底物摩尔比分别为4∶1、6∶1、8∶1和12∶1时,OPO含量均在5 h时达到平衡,此时OPO含量分别为(41.65±0.17)%、(44.87±0.07)%、(46.93±0.15)%和(49.46±0.07)%;底物摩尔比10∶1反应4 h时达到平衡,此时OPO含量为(47.15±0.78)%。在相同反应时间下,随着底物摩尔比的增加,OPO含量增加。这是因为酶促酯交换反应为可逆反应,较高的底物摩尔比有利于平衡向正反应方向移动。

由图5可知:在相同的底物摩尔比下,随着反应时间的延长,PPP含量逐渐减少;随着底物摩尔比的增加,PPP含量达到平衡的时间缩短。底物摩尔比为4∶1和6∶1时,PPP含量均在5 h达到平衡,且含量分别为(8.81±0.07)%和(6.95±0.25)%;底物摩尔比为8∶1、10∶1和12∶1时,PPP含量达到平衡的时间分别为3、2 h和3 h,其含量分别为(7.40±0.34)%、(8.94±1.33)%和(6.26±0.15)%。这说明较高的底物摩尔比增加了酶与底物之间的反应效率,有利于PPP转化为OPO,然而过高的底物摩尔比会增加油酸的含量从而增加生产成本。

由图6可知:在相同的底物摩尔比下,随着反应时间的延长,sn-2位棕榈酸占所有棕榈酸含量逐渐增加,这一结果与Nagachinta等[17]研究结果类似;在底物摩尔比为4∶1、6∶1、8∶1、10∶1和12∶1时,sn-2位棕榈酸占所有棕榈酸含量均在5 h达到平衡,平衡时sn-2位棕榈酸占所有棕榈酸含量分别为(56.61±0.89)%、(62.13±0.53)%、(66.07±1.40)%、(69.95±1.10)%和(72.55±0.82)%。考虑到较低的底物摩尔比可节省生产成本,选择底物摩尔比为6∶1。

2.2.3 反应温度的影响

在油酸与棕榈硬脂摩尔比6∶1,加酶量6%条件下,分别在50、60、70℃下制备OPO,反应过程中每隔1 h取样分析OPO含量、PPP含量及sn-2位棕榈酸占所有棕榈酸含量的变化情况,结果分别如图7~图9所示。

图7 反应温度对OPO含量的影响

图8 反应温度对PPP含量的影响

图9 反应温度对sn-2位棕榈酸占所有棕榈酸含量的影响

由图7可知:在相同的反应温度下,随着反应时间的延长,OPO含量逐渐增加;当反应温度为50℃时,反应9 h达到平衡,其产物中OPO含量为(45.06±0.06)%;反应温度为60℃时,反应5 h达到平衡,其产物中OPO含量为(44.63±0.28)%;反应温度为70℃时,OPO含量先迅速增加再降低后缓慢增加,在7 h时达到平衡,此时OPO含量为(44.45±0.19)%。可能是较低的反应温度不利于提高脂肪酶的催化活性,而较高的温度破坏酶的结构,导致其不可逆失活,从而导致OPO含量降低[18]。该研究结果与Wang等[19]的研究结果相似。

由图8可知:在相同的反应温度下,随着反应时间的延长,PPP含量逐渐减少;反应温度50、60、70℃达到平衡的时间分别为6、3、7 h,平衡时PPP含量分别为(7.46±0.07)%、(8.23±0.20)%和(6.99±0.15)%,均符合国家标准要求。

由图9可知,在相同的反应温度下,随着反应时间的延长,sn-2位棕榈酸占所有棕榈酸含量逐渐增加,反应温度50、60℃和70℃时反应达到平衡的时间分别为9、5 h和6 h,平衡时sn-2位棕榈酸占所有棕榈酸含量分别为(64.72±0.38)%、(63.42±0.22)%和(63.02±0.48)%,均符合国家标准要求。随着反应温度的提高,sn-2位棕榈酸占所有棕榈酸含量增加的幅度变缓,说明较高的反应温度会增加酰基迁移的速率。综合考虑,选择反应温度为60℃。

2.3 酶法催化制备OPO响应面实验

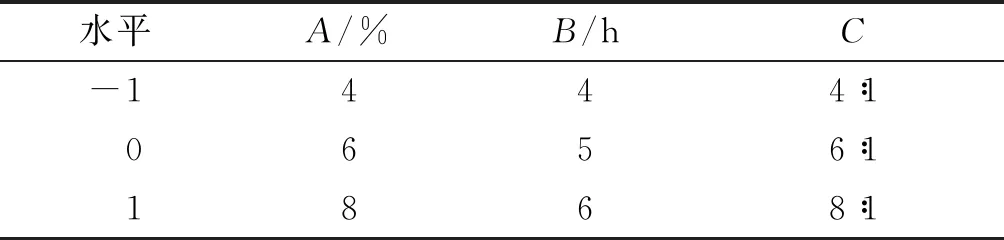

在单因素实验的基础上,固定反应温度为60℃,采用Design Expert 8软件进行三因素三水平的响应面设计,以加酶量(A)、反应时间(B)、底物摩尔比(C)为因素,以OPO含量(Y1)、PPP含量(Y2)和sn-2位棕榈酸占所有棕榈酸含量(Y3)为响应值,对工艺条件进行优化。响应面实验因素及水平如表3所示,响应面实验设计及结果如表4所示。

表3 响应面实验因素及水平

表4 响应面实验设计及结果

采用Design Expert 8软件对表4中的数据进行多元回归拟合,得到二次多项回归方程Y1=-22.51+8.59A+7.14B+3.69C-0.23AB+0.02AC+0.01BC-0.48A2-0.48B2-0.23C2,Y2=51.34-5.64A-5.15B-2.71C+0.25AB+0.07AC+0.04BC+0.26A2+0.28B2+0.12C2,Y3=-9.03+8.77A+9.77B+0.84C-0.26AB+0.25AC+0.29BC-0.55A2-0.82B2-0.14C2。

对回归方程进行方差分析,结果分别如表5、表6、表7所示。

表5 OPO含量的方差分析

由表5可知,OPO含量模型极显著(P<0.000 1),失拟项不显著(P>0.05),说明模型可信,可以预测OPO的含量。单因素对OPO含量的影响顺序为加酶量>底物摩尔比>反应时间。

表6 PPP含量的方差分析

由表6可知,PPP含量模型极显著(P<0.000 1),失拟项不显著(P>0.05),说明模型可信,可以预测PPP含量。其中加酶量和反应时间的交互作用对PPP含量影响极显著,单因素对PPP含量的影响顺序为加酶量>底物摩尔比>反应时间。

表7 sn-2位棕榈酸占所有棕榈酸含量的方差分析

由表7可知,sn-2位棕榈酸占所有棕榈酸含量模型极显著(P<0.000 1),失拟项不显著(P>0.05),说明模型可信,可以预测sn-2位棕榈酸占所有棕榈酸含量。其中加酶量和底物摩尔比的交互作用对sn-2位棕榈酸占所有棕榈酸含量影响显著,单因素对sn-2位棕榈酸占所有棕榈酸含量的影响顺序为加酶量>底物摩尔比>反应时间。

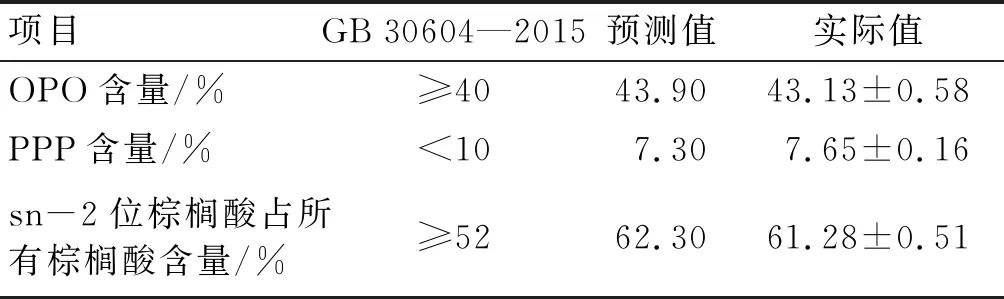

利用Design Expert 8软件,综合考虑3个指标对制备OPO的最佳工艺条件进行预测,结果为加酶量6.3%(以总底物质量计)、油酸与棕榈硬脂摩尔比5.7∶1、反应时间5.2 h、反应温度60℃。在最佳反应条件下进行验证实验,结果见表8。

表8 实验预测值与实际值比较

由表8可知,在最佳反应条件下,产品中OPO含量为43.13%,PPP含量为7.65%,sn-2位棕榈酸占所有棕榈酸含量为61.28%,与预测值接近,表明响应面的分析结果可靠。

3 结 论

本研究采用Novozym 40086酶催化油酸与棕榈硬脂反应制备OPO,并在加酶量的选择上考虑了酶的重复利用次数和酶的成本。通过单因素实验和响应面实验,得到最佳工艺条件为加酶量6.3%(以总底物质量计),油酸与棕榈硬脂摩尔比5.7∶1、反应时间5.2 h、反应温度60℃。在最佳条件下,制备的产品中OPO含量为43.13%,PPP含量为7.65%,sn-2 位棕榈酸占所有棕榈酸含量为61.28%,产品符合GB 30604—2015要求。