石化项目钢框架管廊受力性能与吊装施工技术

陈阳阳

中国化学工程第十一建设有限公司 开封 475000

0 引言

随着城市化进程的迅速推进,在城市中对电力以及供水供气的需求急剧增加,地下管廊的修建工程也逐渐成熟化。然而,在以往的局限性规划下出现了盲目铺设管线和抢占城市空间的现象,造成后期邻近管线改造和扩建工程困难等问题,严重阻碍了城市空间的发展,不能有效地利用好城市空间结构。因此,如何进行城市不同项目的综合管线推进工作是当前城市建造中十分重要的问题。石化项目在城市建造工程中能够对整个城市的能源供应提供基础保障,在很大程度上影响人们的生产和生活。将石化项目钢框架管廊安置在集中的位置,可有效解决城市当前错综复杂的局面,减少地面以及高空等附属设备的建造,避免管线在建造过程中对路面的二次破坏,极大减少了城市每年对路面的维修和养护成本。将管线统一安置在综合管廊内,除了能够降低修建成本和维护工作外,最主要的作用是可以抵抗自然灾害,无论是火灾还是雨水灾害均可将其控制在较小的影响范围,提高其石化管线的安全性。

基于此,本文展开研究石化项目钢框架管廊受力性能,并提出管廊吊装施工的新方法,以节约城市资源为目的提供新的理论指导。

1 钢框架管廊受力性能

在管廊的发展进程中出现了多样的组织结构形式,根据不同的管廊形式分析其受力性能。在石化项目钢框架结构中,管廊在正常使用状态下会呈现对称的荷载受力,即在结构内部生成钢筋的受力模式,对管廊的纵向和横向接头产生受力形式[1]。根据传统结构力学的统计方法能推导出在外力负荷下横向接头的受力性能存在,能够促使接头处发生位移,从而影响整个构件的横向收缩。通过对其矩形截面的截取,在外力负荷作用下对纵向等效抗弯能力进行刚度表达,能够计算出等效的纵向接头承载能力。

2 钢框架管廊吊装施工方法

2.1 划分钢框架管廊模块

在钢框架管廊安装前,必须对其进行模块化管理,根据吊装施工原则和管廊设计原理,对其进行模块分解,为后续施工提供质量和安全保障。模块化指的是生产管理中一种化繁为简的方式,在进入现场施工中能进行单品运输协调,实现模块的分解和融合完成更优的施工目标。只有产品自身具备分级性特征才能完成分解工作,对产品功能或结构均按照自上而下原则进行划分,管廊作为标准的分级产品在划分中将按照高级与低级2个模块进行分级,高级模块包括标准段和节点等,低级模块主要有墙板和其他构件等。其中高级模块的主要功能为整体构件的组合,低级模块主要是承压和填充作用,在管廊断面较小的情况下利用模块划分方式,可最大限度地节约施工资源和优化其结构性能。

2.2 选择吊装位置和个数

在管廊吊装过程中,若先进行吊点位置界定,便可对管廊结构进行适当约束,最大限度地完成其结构内力变形分析。初步确定吊点位置要按照相应标准,对吊点位置的优势进行评定。本次采用最小弯矩准则,进行吊装时可通过合理调整吊点位置,促使结构内正负弯矩的数值相等,吊装结构由多个杆件组成,其中弯矩是指组合构件最不利的位置[2]。在管廊结构进行吊装时,根据改建自重作用和边界条件的各种约束作用,在组织构件上会产生较大弯矩。假设此时结构所产生出的抗弯刚度较小,而结构却产生了受弯破坏,即可确定此处为最小弯矩的产生点,并对构件吊点位置进行合理布置,使构件在后续吊装过程中产生的弯矩绝对最小。若管廊吊点呈现对称分布形式,此时构件处受重力影响在吊点处,会形成较大负弯矩,而在绝大部分情况时构件下缘受压跨中只会形成正弯矩。因此,需要对吊点位置进行适当调整,保证吊点处两侧的正弯矩在同一高度平面。

2.3 基于BIM综合管线完成施工

BIM技术可将施工信息进行无损传递,能准确预估整个施工建造过程,并在可靠依据下选择适宜的吊装施工方案。由于管廊本身没有较精准的工程计量软件,利用BIM的建模手段将所需工程计量加以考虑,在获取准确的工程计量结果后对管线的施工进行综合考量。管廊施工与其他建筑工程一样,在施工过程中需要安装大量管线,除了功能性的给排水和通信等管线,还需要安置消防和电力以及通风等管路[3]。在BIM技术应用下,对需要安装的钢框架管廊结构按照划分后的模块构建出专业模型,在虚拟施工软件下完成多次碰撞检查。通过模拟过程中的问题找出不合理的管线排布位置,进行重修或重复管线的剔除。在协调各施工班组和资源下,采用分段式施工方式对工程项目内重要以及复杂的模块进行优先模拟。至此,在划分钢框架管廊模块,选择吊装位置和个数,在BIM综合管线模拟中完成吊装施工方法设计。

3 实验结果分析

3.1 项目准备

为验证本次提出的吊装施工方法具有实际应用效果,通过吊顶施工过程中结构的受力变化,测试在应力作用下各吊点位置的位移情况,以此验证整个施工方法的安全性。本次实验以某石化裂解炉钢框架结构的吊装为载体,对工程中大型钢框架结构整体吊装进行施工布控,选择每个吊点的具体位置,并测试各杆件的吊装受力情况。在受裂解炉框架结构中,各杆件是无缝钢材影响,分析不同位置杆件的受力情况,设置整个框架结构中杆件含有6种不同规格的截面架构,每组架构东西方向和南北方向的跨度分别为15 m和40 m,整体框架高度在45 m高程,简化后的分析图呈现矩形平面样式,局部模块平面图如图1所示。

该钢框架管廊中包含多个横纵向吊装吊点,且顶部框架结构中存在大吨位钢梁,从机械设备安装角度出发,考虑现场工人的劳动强度,选择整体吊装和空中散落结构的衔接安装,对裂解炉吊装进行模块化分段。运用该方法提出的吊装施工流程为:构件检查-框架结构整体吊装拼接-尺寸测量-吊点扎绑-80 cm降落起吊-正式吊装-平移降落位置设计-固定并验收。

3.2 安装过程

常态下框架结构的整体吊装需要考虑荷载情况,包括框架结构自身自重和风荷载作用,以及在吊装时吊点的提升力,实际吊装过程的风荷载较小,可看作是结构的静态水平移动,直接分析过程的结构静力即可。在控制重力加速度大小情形下,对框架结构完成终极的荷载模拟,通过球节点相连接时的构建重力,按照原有值的1.5倍进行系数增大,以此设置起吊过程中的负荷动力响应系数。

在吊点处施加吊索方向进行单向约束,通过有限单元计量对可能出现的漂移结构进行控制,利用支座节点代替吊点进行动态响应模拟,得到共计30节点支座。在SAP2000对接约束软件下,将裂解炉框架最外侧的6组支座,按照空间坐标位置进行自由度转换,将剩余24个节点均匀地通过支座与框架底部相连,具体示意图如图2所示。

图2 裂解炉框架节点底座连接示意图

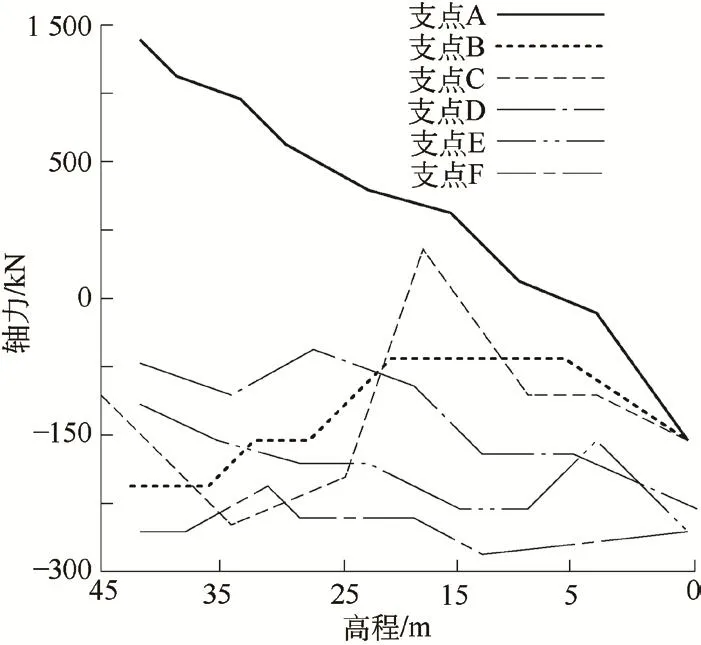

图2中在节点对应上方标注了各杆件的序号,根据单体模块在吊装工程中的轴力趋势,分别对处于边缘的节点支撑构建进行轴力分析。对各吊点的轴力与剪切力进行设计,以每隔5 m的高程对整体框架的构件进行划分,不同高程内各个支力点构件的轴力会产生对应变化,具体如图3所示。

图3 支点构件轴力变化图

由图3可知,支撑杆件在负载传递过程中的主要支撑构架会先通过横向边缘移动,在内力平稳的传递到吊点左右支撑构件后,其支撑点的边缘距离与传力比呈现先递减后递增情况。随着高程的增加支撑杆件支点的轴力值逐渐增加,对应底座的桩点位置轴力值减少,从整体框架安装角度来看,安置的6组节点支座和支撑点能够满足管廊的轴力强度负载。

3.3 性能测试结果分析

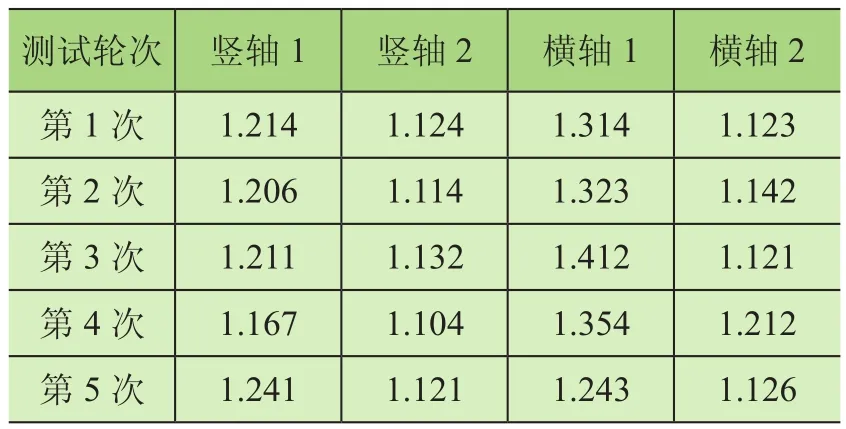

为了进一步验证该施工方法能减少吊点的位移情况,对轴力负载承受值最大处的高程构件,进行横轴方向与竖轴方向的位移测试。常规下单块模块在不同工况下构件的位移趋向呈现相反势态,即吊装工程内竖向构件在自上而下的变化条件时位移值会越来越大。国际标准位移控制在±10 mm以内,表示管廊施工符合标准,此次裂解炉框架包含竖轴和横轴各2组,对会产生最大位移处的高程进行多轮测试,具体结果如表1所示。

表1 横轴与竖轴构件位移情况 mm

根据表1中的数据,在裂解炉框架横轴与竖轴构件的位移测量中,每个构件的位移均符合国际标准,且最大位移未超过2 mm,说明本次设计的吊装手工方法具有实际应用效果。

4 结束语

在研究石化项目钢框架管廊受力性能的基础上,提出了新的管廊吊装施工方法,通过划分钢框架管廊模块,选择吊装位置和个数,在BIM技术优势下完成综合管线施工。实验结果表明:以某石化裂解炉钢框架结构的吊装为载体,进行多个吊装吊点的施工安装,在多次横轴与竖轴的构件位移测量中,平均位移值均控制在2 mm以内,具有实际应用效果。