岸边集装箱起重机整机海运柔性拉索寿命评估方法

刘 峻 贾攀攀

上海振华重工(集团)股份有限公司 上海 200125

0 引言

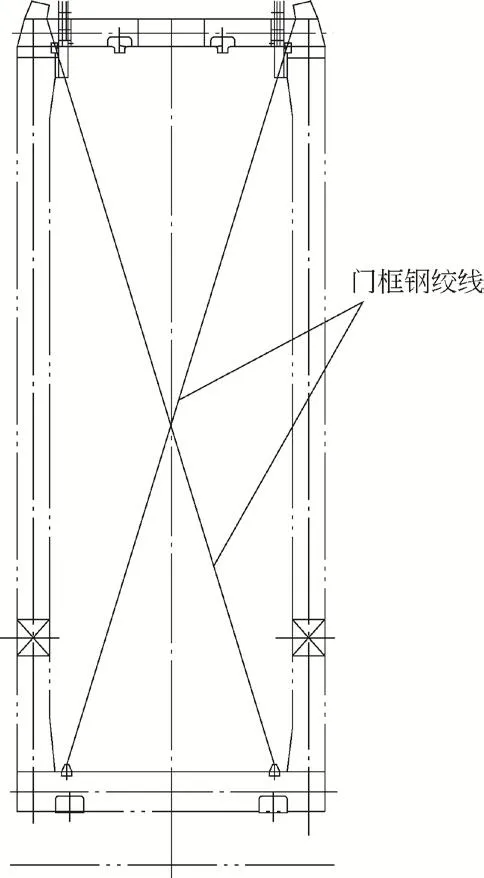

岸边集装箱起重机(以下简称岸桥)的整机运输能大幅节约其制造成本。因海运工况的复杂性、岸桥结构过于高大的特点,岸桥设计阶段对整机运输充分考虑会极大增加岸桥的质量和制造成本,在整机海运阶段针对特定海况进行加强,是保证运输安全的明智选择。对海运阶段的岸桥绑扎的方式有:用钢圆管等构件作刚性加强和用钢拉索进行柔性加强[1]。刚性加强的缺点有加固钢管自身质量大、长度长,作业要动用大型汽车起重机等起重设备,绑扎件不能重复利用,需要在高空进行焊接作业等,成本较大。而采用可调节长度,可重复使用的柔性钢拉索绑扎方法(见图1),能有效减少或避免以上缺点。为保证岸桥的整机运输安全,需对岸桥整机绑扎的钢拉索进行寿命评估,以适时对其进行淘汰和更新。

图1 门框钢拉索绑扎

为准确评估钢拉索寿命,本文选取某航线的2台岸桥运输为分析对象,钢拉索寿命评估方法为:1)从全球波浪数据库中读取波浪和风力数据作为环境参数;2)根据该参数结合船舶运动计算出岸桥整体的运动加速度;3)以实际装载为依据建立计算模型,通过有限元计算获取工况下的应力结果;4)结合相关规范要求得到该航次的疲劳损伤系数,并将该系数计入该拉索的累计损伤系数中,对比相关规范要求,当该累计损伤系数超过许用值时,将该拉索进行淘汰。

2 估算横摇次数

2.1 波浪数据提取

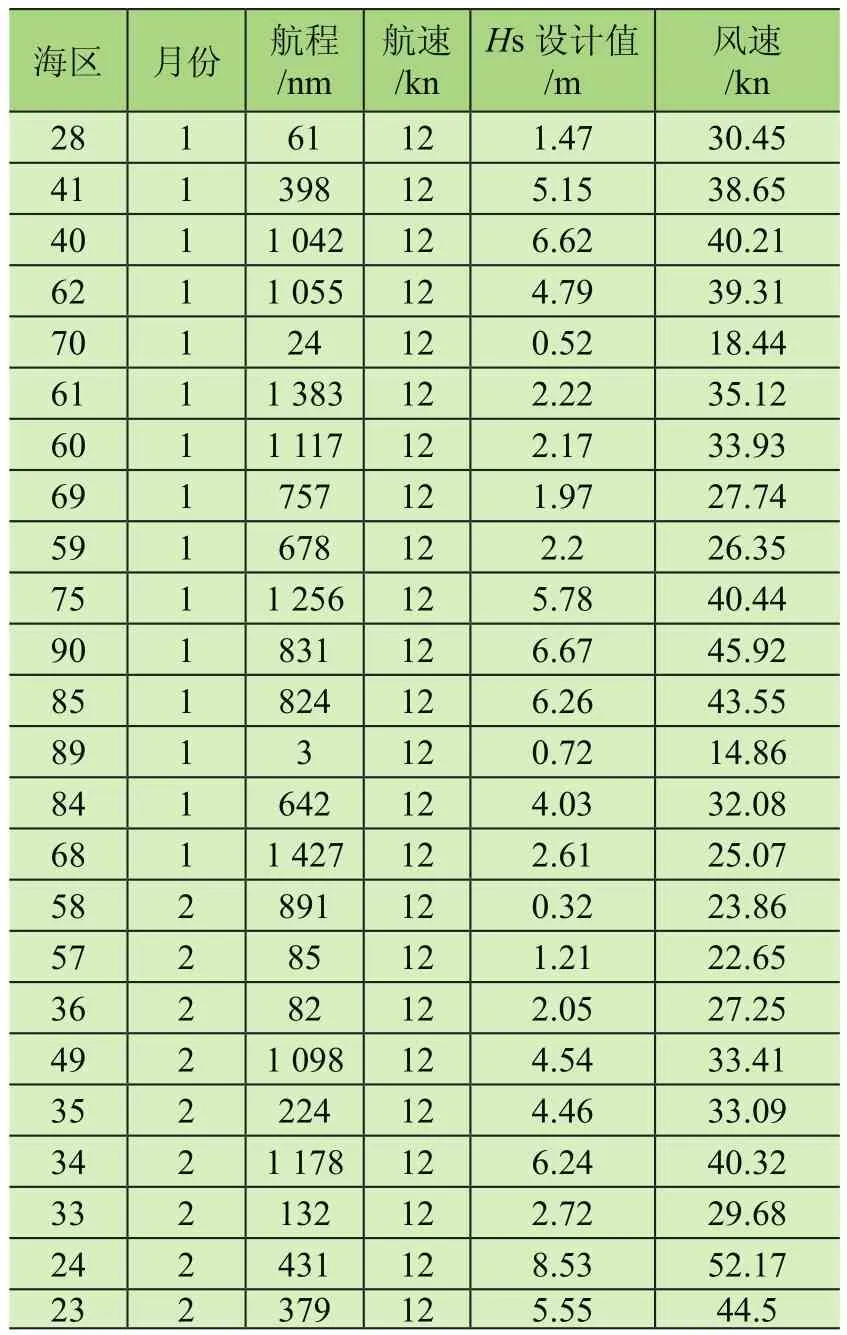

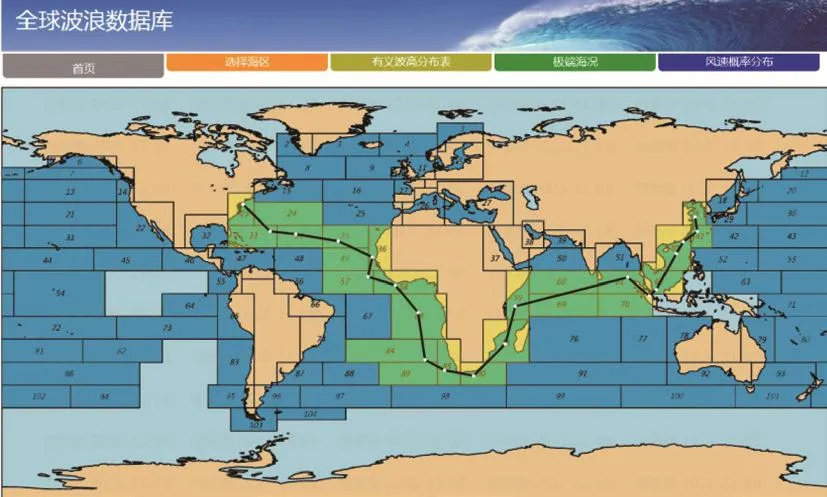

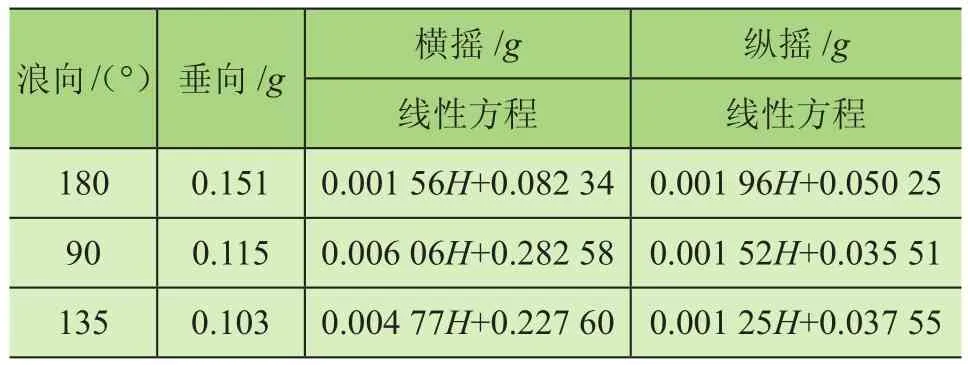

根据实际航行线路,绘制该航次航线图,如图2所示。航线确定后,明确离开港口日期、航速,数据库将根据内部存储数据文件将各航区行驶里程、有义报告、风速等环境参数进行提取[2]。表1为该航线1月份出发的数据。

表1 单航次经过海区时环境参数

图2 波浪数据库中航次航线绘制

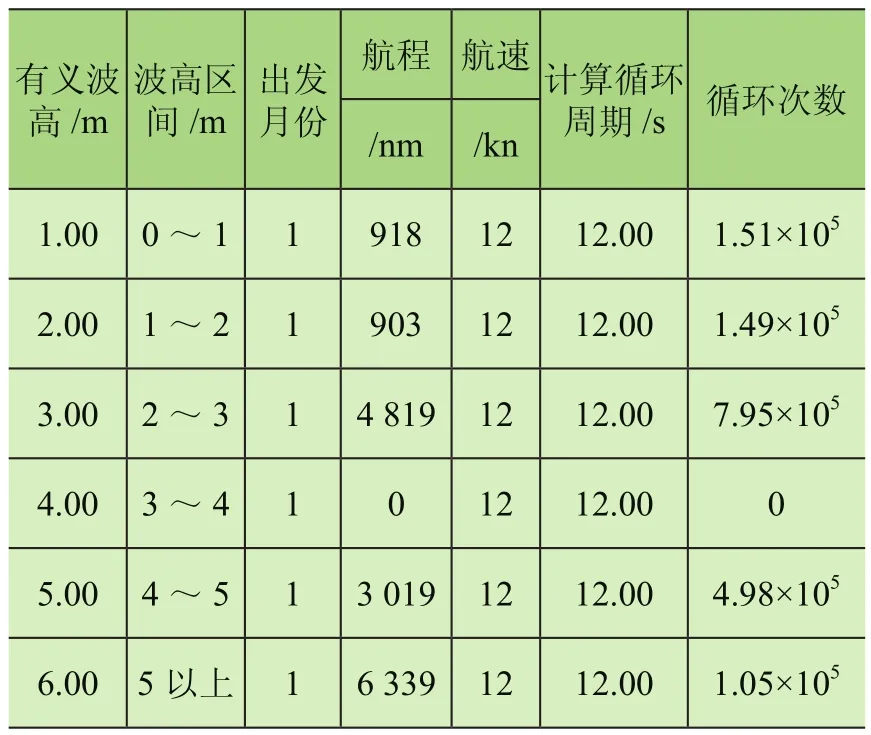

2.2 航次横摇次数计算

船舶横摇周期是船舶装载后的固有属性,与船体结构、货物装载情况、船舶压载等有关。该周期的计算采用软件得到,本次计算实例的横摇周期为12 s。根据航速和横摇周期有计算横摇次数(见表2)。有义波高取区间上限,如有意报告在0~1 m区间的,取1进行计算。对于大于6 m有义波高的浪,采取人为规避的措施。

表2 对单航次环境参数的统计及循环次数计算

3 计算拉索应力

拉索应力循环极值的影响因素较多,包括目的地、起航时间(月份)、船舶、货物情况、装载情况等。计算模型的简化需对以上因素进行梳理,其中目的地、起航时间(月份)、船舶、装载情况的影响最终都转化为加速度载荷,货物载荷的影响需与绑扎钢拉索共同建模进行考虑。本文对示例到岸码头岸桥进行了详细的建模,并利用水动力软件计算了该配载状态在不同有义波高海况下的加速度载荷,并根据该加速度载荷计算出不同有义波高下的钢拉索极限应力。

3.1 模型

该工程仿真中采用了Beam 188、Link 180、MPC 184、Mass 21等多种单元结合的建模方式,其中Link180单元用于模拟钢拉索单元(仅受拉不受压)[3,4]。岸桥整机(含钢拉索)模型如图3所示

图3 岸桥整机(含钢拉索)模型

3.2 工况设计

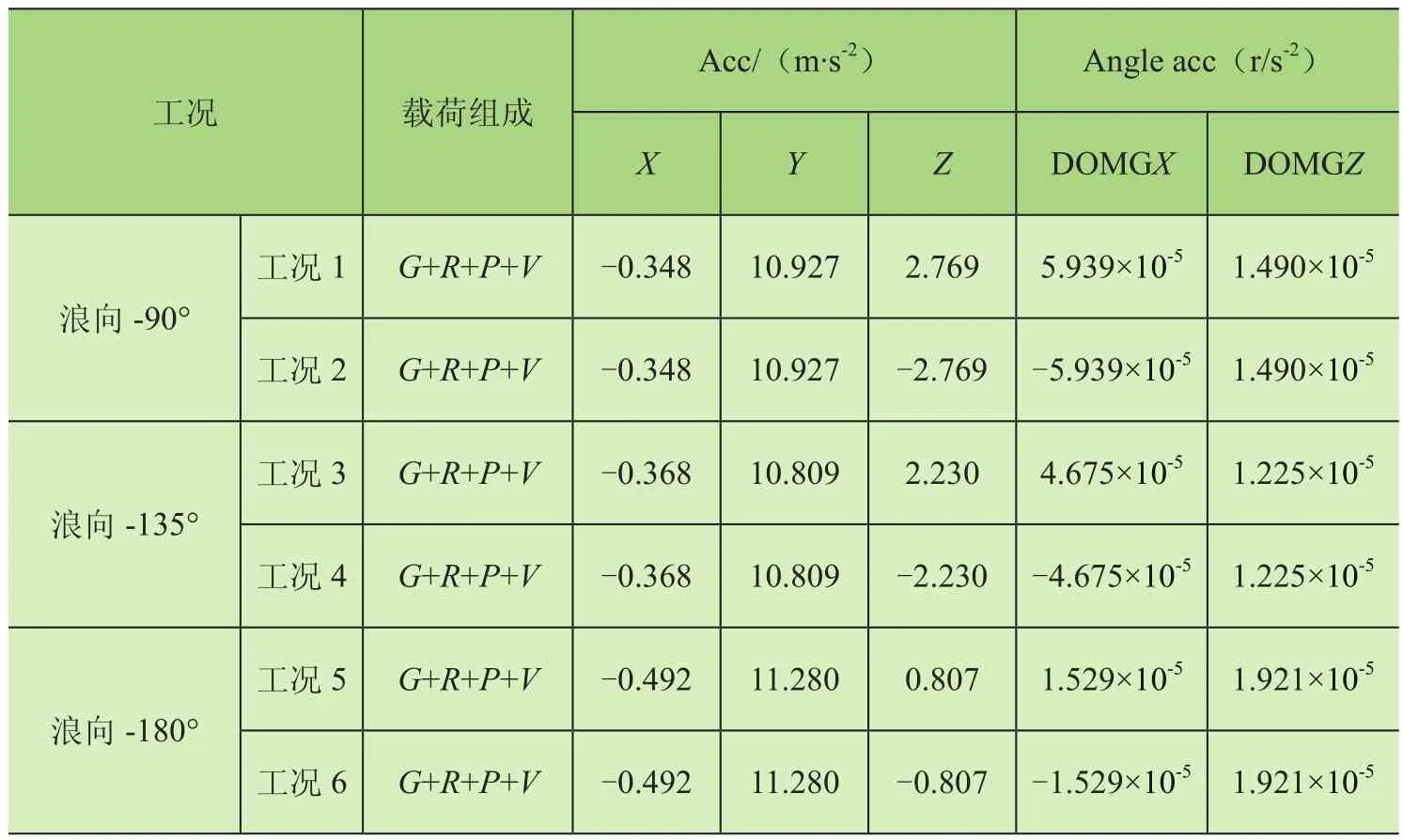

本文以有义波高为4 m时,加速度荷载为例进行说明,如表3所示。在表3中,H为距离甲板面高度。工况设计如表4所示。

表3 波高4 m时环境参数产生的加速度荷载

表4 工况设计

在表4中,G为重力,R、P、V分别为由横摇、纵摇、垂荡引起的加速度载荷。

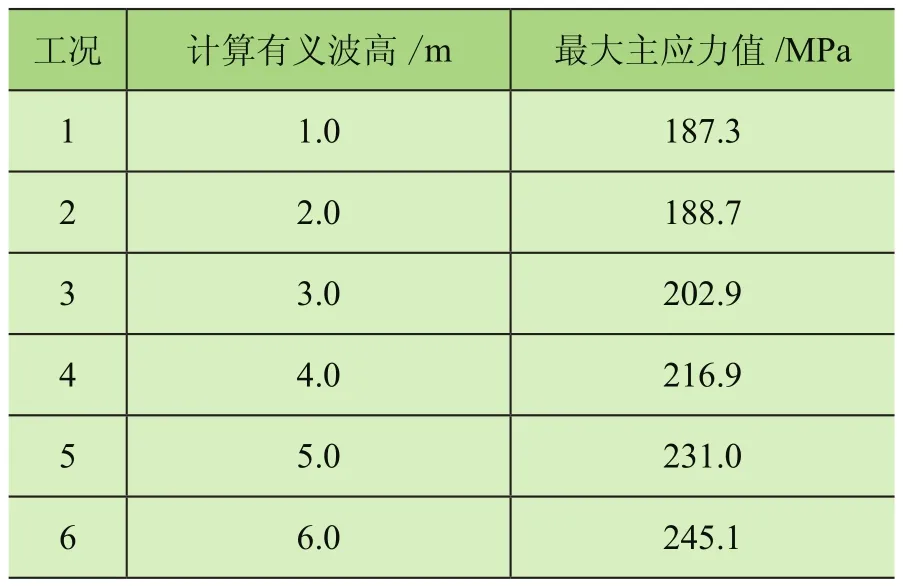

3.3 应力结果(取最大工况)

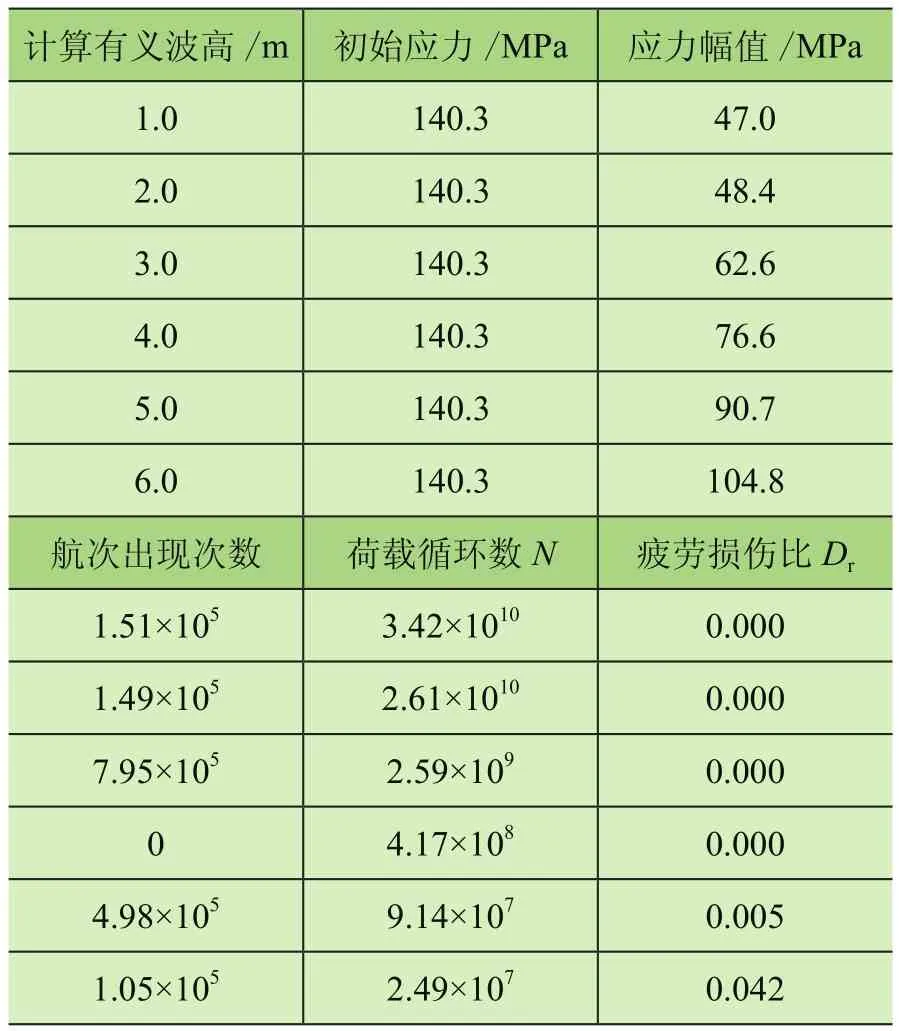

将表4中6种工况的加速度值分别加载,选取其中的最大值作为该有义波高下的钢丝绳周期循环的应力幅值。钢拉索计算结果数据汇总见表5。

表5 钢拉索计算结果数据汇总

4 疲劳寿命计算方法

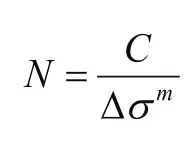

以国际焊接学会IIW《Recommendations for Fatigue Design of Welded Joints and Components》(2015)对母材的疲劳寿命评估方法为依据。计算公式为

式中:C为常值,σ为应力幅值,m为指数系数,N为指定应力下S-N曲线上对应的循环次数[5]。各有义波高疲劳损伤比计算如表6所示。

表6 各有义波高疲劳损伤比计算

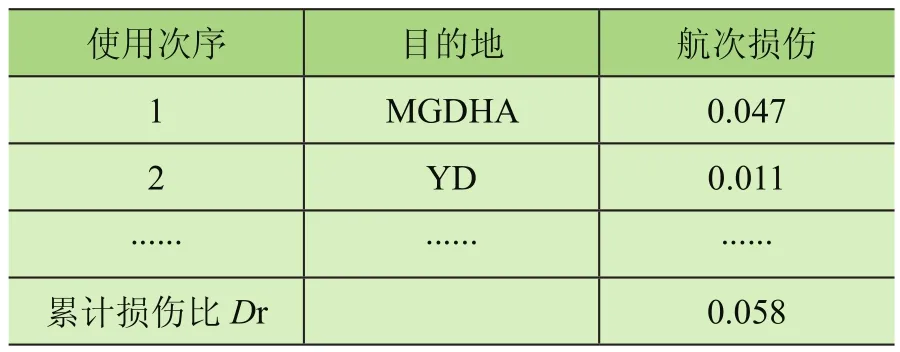

计算出航次疲劳累计损伤系数后,计入如表7所示的该拉索寿命损伤累计表格。

表7 某编号钢拉索疲劳损伤比记录

根据校核标准,当某航次拉索疲劳损伤系数计入时,累计损伤比Dr> 0.5,则该编号拉索即归做报废处理。

5 结语

根据计算结果有如下结论:1)有义波高4 m以下浪况对钢丝绳寿命几乎没有影响;2)恶劣海况,特别是有义波高6 m以上浪况对钢丝绳寿命影响极大,会大幅降低拉索寿命;3)对于有义波高在5 m以上的运输航次需针对该航次计算疲劳损伤比并计入累计损伤比表格。

为保证海运整机的安全性,重复利用绑扎材料安全性的评估必须纳入规范管理,而规范化的管理需结合技术、实际使用等各方面。本文对柔性拉索疲劳寿命的评估方法为该类工装的使用寿命进行了探索,为工程人员提供借鉴。