冷媒温度对联络通道冻结效果影响分析

李嘉晨,张 勇

(中国矿业大学 力学与土木工程学院,江苏 徐州 221116)

冻结法,全称为人工冻结辅助施工法,是利用冷媒强制降低土体温度,使含水土体冻结形成一层强度高、稳定性好并可隔绝地下水的冻土帷幕的施工方法[1]。因其具有工程适用性强、隔水能力好、不影响交通运行等优点而在我国地铁隧道工程中得到广泛应用[2]。

冷媒温度对冻结壁厚度有着显著影响,是冻结工程中最重要的参数之一。Semin等[3]通过现场实测得到了盐水温度和地面温度对土体温度的影响规律。Choi等[4]开展液氮冻结室内试验,得到了韩国海相黏土热力学特性。上述研究均基于CaCl2盐水、液氮等常用冷媒。在化工医药、新材料等高科技研发领域,以冰河冷媒(凝固点-118 ℃)、二氟氯乙烷(沸点-10 ℃,凝固点-131 ℃)等为代表的新型冷媒已经得到广泛应用[5]。这些新型冷媒与CaCl2盐水相比凝固点低、腐蚀性弱;与液氮相比成本低、控温容易,在人工冻结法中具有良好的应用前景。

修建地铁联络通道时,特别是当存在环境条件限制、施工工期紧张等制约因素时,采用超低温冷媒快速冻结是地层加固的有效手段[6]。改变冷媒温度对提高冻结效果、节省工期、保证施工安全具有重要意义。据此,本文以杭州地铁6号线一期工程之江海洋公园站—振浦路站区间2# 联络通道冻结工程为背景,研究应用新型冷媒改变冷媒温度对联络通道冻结效果的影响。

1 工程概况

1.1 联络通道概况

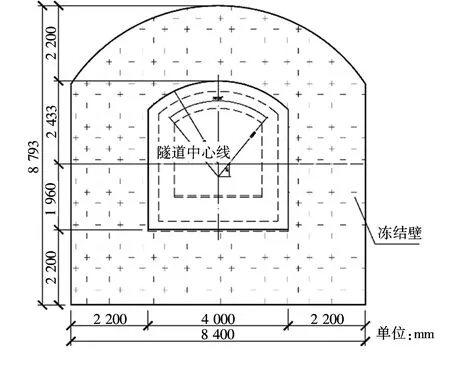

杭州地铁6号线一期工程之江海洋公园站—振浦路站区间为地下盾构区间,本区间主要下穿钱塘江,在钱塘江两侧分别下穿枫桦东路和滨文路。区间起终点里程为YDK8+503.000~YDK11+248.000,区间于钱塘江两侧设江南风井和江北风井。YDK10+2 225处设置2# 联络通道,该联络通道距离江北风井约595 m。区间隧道采用混凝土管片;联络通道处采用复合管片,即混凝土管片和钢管片相结合的衬砌环结构。区间隧道与联络通道交界处设四环开口衬砌环特殊钢管片。隧道内采用水平冻结法加固地层,矿山暗挖法施工联络通道。联络通道采用复合式衬砌结构,初期支护与二次衬砌之间设置防水层。联络通道设计净宽为20 m,净高2.50 m。联络通道冻结帷幕如图1所示。

1.2 工程地质条件

之江海洋公园站—振浦路站区间2# 联络通道通过的土层主要为淤泥质粉质黏土层、含砂粉质黏土层。为保证施工期间土体的稳定,需要事先对通道周围土体进行加固,采用冷冻法对联络通道处地层进行加固。

图1 联络通道冻结帷幕设计图Fig.1 Design drawing of freezing curtain of cross passage

1.3 冻结加固方案

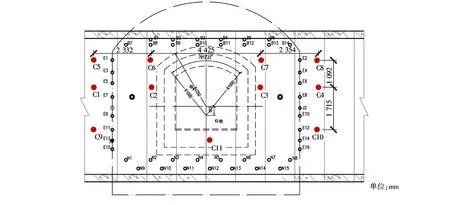

2#联络通道内布置冻结孔92个,通过4个透孔对隧道内对侧冻结孔及冷冻排管供冷。

冻结帷幕厚度设计为2.2 m,平均温度小于10 ℃,冻结壁与管片交界面平均温度≤-5 ℃,预计积极冻结时间为45 d。冻结孔、测温孔及冻结帷幕的布置如图2所示。

2 数值模型建立

2.1 冷媒温度

传统的人工冻结法施工采用CaCl2盐水作为冷媒,当质量分数为27.5%时,CaCl2盐水凝固点最低可达到-38.6 ℃。冰河冷媒、二氟氯乙烷等新型冷媒凝固点最低可达-131 ℃。以现场实测盐水温度曲线作为-28 ℃冷媒温度曲线,另外依据新型冷媒沸点、凝固点建立-50 ℃、-80 ℃、-120 ℃等3个冷媒温度曲线,共4种冷媒温度,如图3所示。

a 立面图

b 剖面图图2 联络通道冻结孔、测温孔布置图Fig.2 Layout of freezing holes and temperature measuring holes in the cross passage

图3 冷媒温度曲线Fig.3 Refrigerant temperature curve

2.2 建立模型

利用COMSOL有限元软件建立联络通道中点处和两侧隧道开孔处3个断面的二维模型,其中联络通道、冻结管按照实际尺寸设计。通常受到冻结管影响的土体范围为外侧冻结管向外延伸3~5倍冻结壁厚度,一般不会超过外圈冻结管外侧冻结壁厚度的5~8倍。考虑到原型工程中隧道外径6.2 m,隧道中心埋深19.939 m,两隧道中心连线12 m,设计冻结壁厚度2.2 m,以竖直方向上隧道中心向下30.255 m处作为模型的下边界,隧道中心向上16.939 m处地表作为模型上边界;模型左、右边界均距联络通道轴线方向隧道中心30 m。

采用固体传热模块研究冷媒温度对联络通道冻结效果的影响。模型采用自由三角形网格划分,单元数量约为7.6万个,有限元网格划分如图4所示。

在模型上边界、下边界、左边界、右边界施加热绝缘边界。模型的上边界为自由边界,左边界、右边界为辊支承边界,下边界施加固定约束。模型初始地温取20 ℃。

图4 有限元网格划分图Fig.4 Finite element meshing diagram

3 数值模拟结果

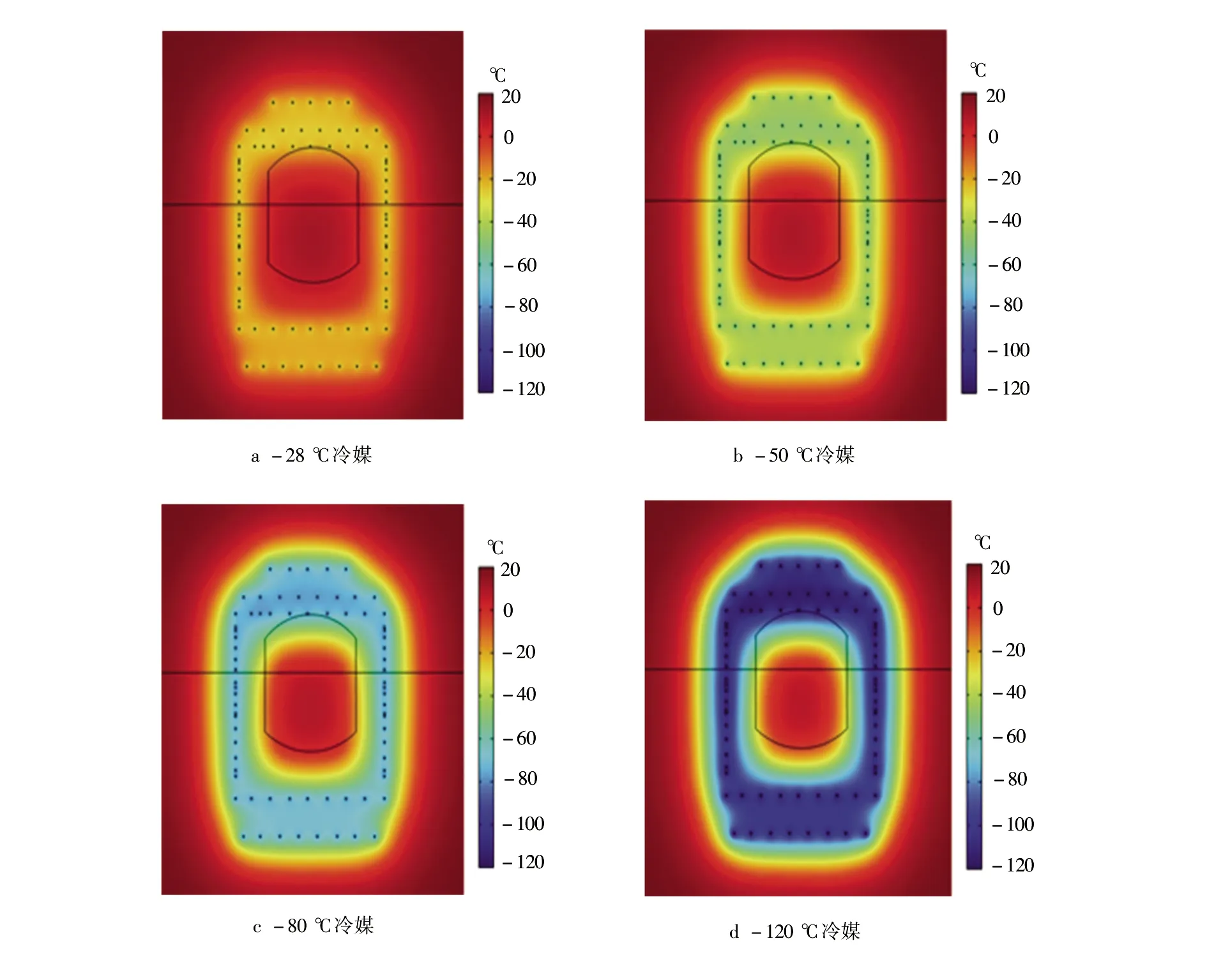

以联络通道中点处截面为例,预计积极冻结时间45 d时温度场云图如图5所示。

由图5可以看出,冻结加固45 d后,通入4种不同温度冷媒的冻结管均达到冻结壁交圈,在联络通道外形成封闭的冻结帷幕。由于联络通道各侧冻结管布置数量、间距有较大差别,上下两侧冻结壁厚度明显厚于左右两侧,符合设计思路。对比不同温度曲线下的温度云图可以发现,随着冷媒温度的下降,内外圈冻结壁的厚度明显增长,冻结壁温度明显下降,冻结效果显著提高。

3.1 理论计算值与实测推算对比

选取冻结加固45 d时左侧冻结壁进行冻结壁平均温度理论计算值与实测推算对比。理论计算值根据考虑附加温度的单排管平均温度“成冰”公式计算[7],见公式(1);实测值以测温孔实测值为依据,用作图法推算。

(1)

其中,tcp为冻结壁平均温度,℃;tc为冻结管外壁温度,℃;l为冻结管间距,m;E为冻结壁厚度,m;ts为附加温度,℃。

图5 冷媒冻结温度云图对比Fig.5 Temperature nephogram comparison

“成冰”公式计算中,依据工程实际,冻结管外壁温度取-28 ℃,冻结管间距取0.5 m,左侧冻结壁厚度参考数值模拟结果取2.8 m,附加温度依据类似工程经验取-2.0 ℃,计算得到左侧冻结壁平均温度为-12.377 ℃。作图法推算中,选取C1、C2测温孔作图计算截面平均温度,冻结45 d时,C1实测温度为-10.7 ℃,C2温度为-20.6 ℃,推算得出左侧冻结壁温度为-12.321 ℃。理论计算值与实测推算值接近,表明工程实测的数据是可信的。

3.2 数值模拟与测温孔实测对比

在两侧隧道开孔处截面选取有代表性的3个测温孔温度数据进行实测与数值模拟对比,结果如图6所示。3个测温孔的实测值与数值模拟值温度曲线走向相同,降温速率相近,温差不超过2 ℃,表明本次数值模拟的结果是可信的。

图6 测温孔实测值与数值模拟温度曲线对比Fig.6 Comparison between measured value of temperature measuring hole and numerical simulation temperature curve

3.3 冷媒温度对联络通道冻结效果的影响

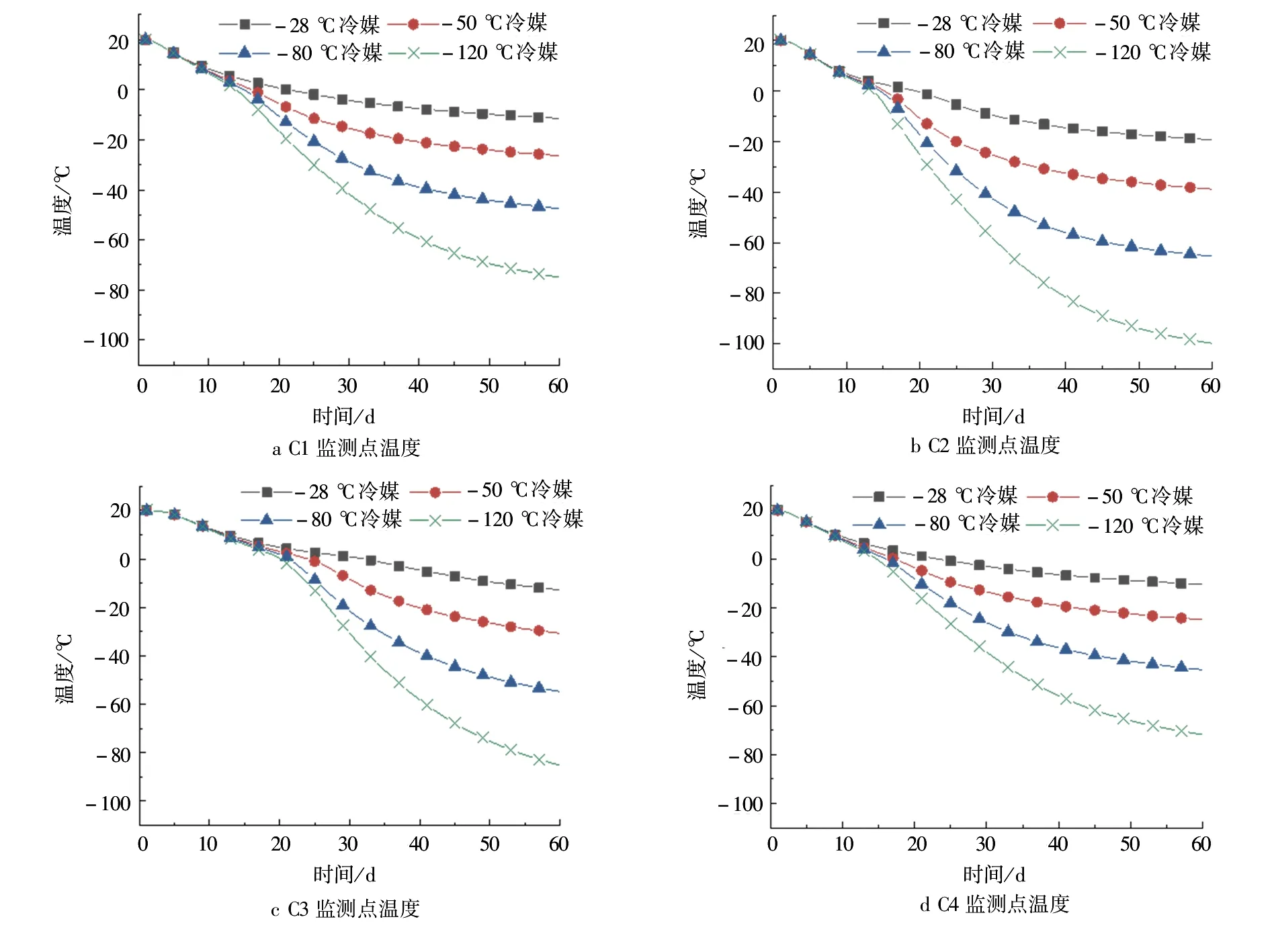

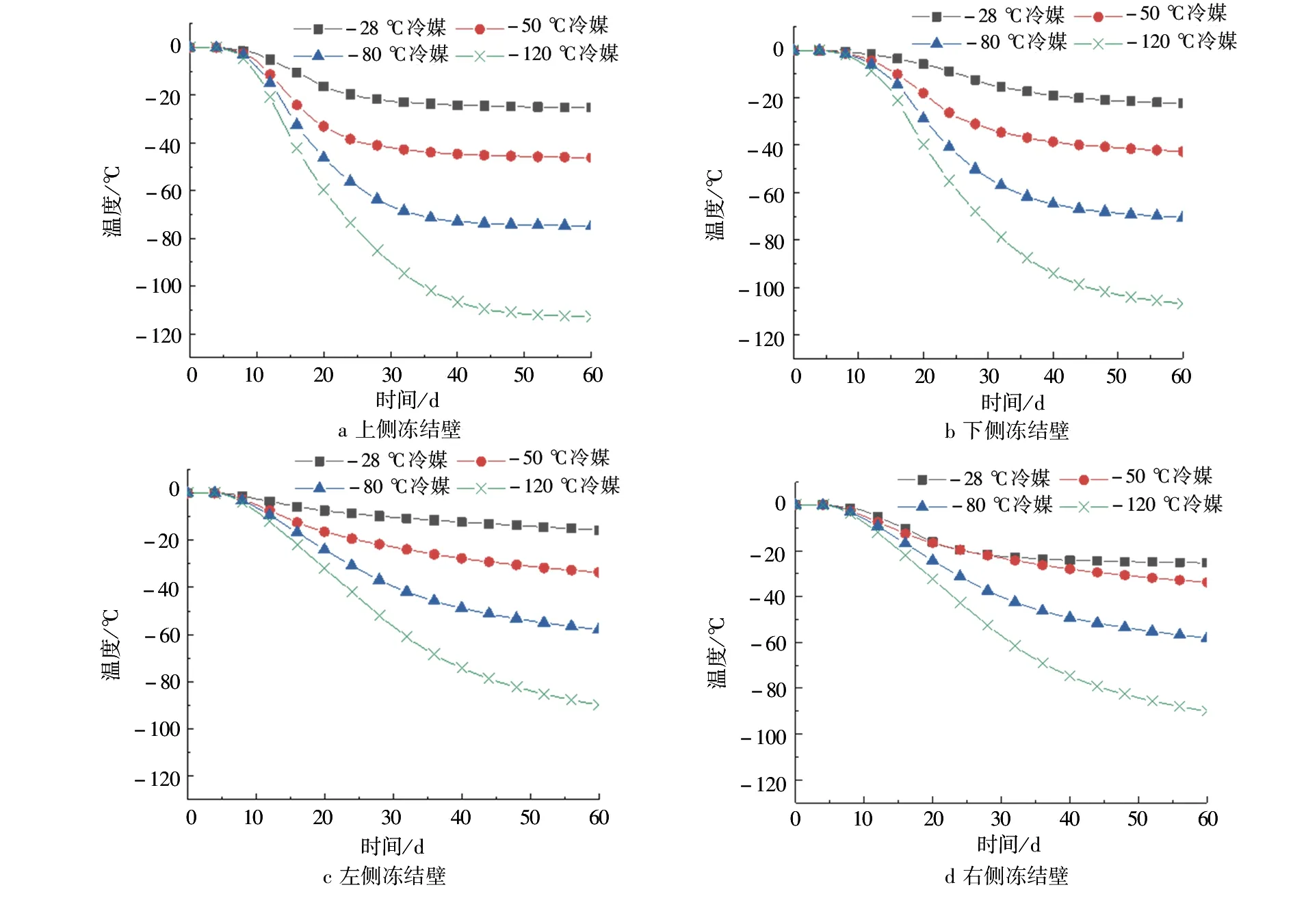

以联络通道中点处截面为例,比较不同冷媒温度下4个监测点温度数据,如图7所示。

由图7可看出,冻结开始前15 d,温度曲线接近重合,不同冷媒温度下的监测点温度差距不大;15 d 以后, 监测点温度曲线间距开始变大, 冷媒温度对监测点处土体温度有着显著影响。这是由于在冻结初期,最终温度不同的冷媒均从20 ℃开始逐渐下降,前期各冷媒温差较小,与土体的热交换程度相近,尤其是在土体达到0 ℃时,土体内水相变吸热,各温度曲线均较为平缓;在冻结中后期,冷媒温差变大,冷媒与土体热交换剧烈,冷媒温度越低,土体温度下降越快,土体最终温度越低。

图7 监测点温度对比Fig.7 Temperature comparison of monitoring points

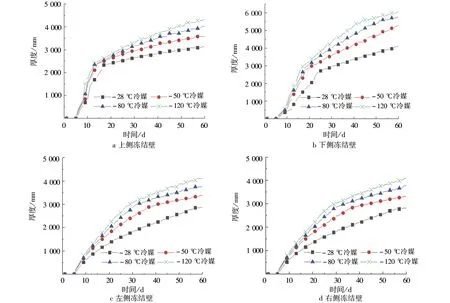

以联络通道中点处截面为例,比较不同冷媒温度下冻结壁厚度和平均温度,如图8、图9所示。

由图8可以看出,冻结5 d后,联络通道各侧开始形成冻结壁,冻结壁形成初期厚度曲线增长较快,中后期趋于平缓。这是由于冻结管是基于2 200 mm冻结壁设计厚度布置的,当冻结壁厚度发展超过设计厚度,冻结管对设计厚度以外土体温度的影响能力减弱。对比不同冷媒温度下的冻结壁厚度发展曲线可知,冷媒温度越低冻结壁厚度发展速率越快。相较于传统冷媒,新型冷媒冻结时,各侧冻结壁厚度达到设计要求的时间缩短了3~20 d。

由图9可以看出,冻结10 d后,冻结壁温度变化呈先急后缓的发展趋势。这主要是由于冻结前期冷媒与土体温差大,热交换剧烈,土体温度下降较快;冻结中后期,温差减小,冻土温度下降速率降低。对比不同冷媒温度下的冻结壁平均温度发展曲线可知,冷媒温度越低冻结壁平均温度下降速率越快。相较于传统冷媒,新型冷媒冻结时,各侧冻结壁平均温度达到设计要求的时间缩短了5~13 d。在冻结后期,传统冷媒冻结的冻结壁温度已不再下降,而新型冷媒冻结的冻结壁温度仍处于下降的趋势。根据相关试验获得的规律可知[8],冻结壁抗压强度还将进一步增长。

4 结论

本文以杭州地铁6号线一期工程之江海洋公园站—振浦路站区间2# 联络通道冻结施工为例,建立传统冷媒和新型冷媒的人工冻结温度曲线,利用COMSOL有限元软件,研究了冷媒温度对联络通道冻结效果的影响,得到以下结论:

图8 冻结壁厚度对比Fig.8 Comparison of frozen wall thickness

图9 冻结壁平均温度对比Fig.9 Comparison of average temperature of frozen wall

(1)冻结加固45 d后,4种不同冷媒温度冻结均达到冻结壁交圈,在联络通道外形成封闭的冻结帷幕。研究结果显示,随着冷媒温度的下降,内外圈冻结壁的厚度明显增长,冻结壁温度明显下降,冻结效果显著提高。

(2)冻结前期,不同冷媒温度下监测点温度差距不大;冻结中后期,冷媒温度对监测点处土体温度具有显著影响。新型冷媒与土体始终保持着较大温差,有利于土体温度的持续下降。

(3)冷媒温度越低冻结壁厚度发展速率越快。相较于传统冷媒,新型冷媒冻结时,各侧冻结壁厚度达到设计要求的时间缩短了3~20 d。

(4)相较于传统冷媒,新型冷媒冻结时,各侧冻结壁平均温度达到设计要求的时间缩短了5~13 d。且冻结后期,新型冷媒冻结的冻结壁温度仍在下降,冻结壁抗压强度还将进一步增长。