文23 枯竭砂岩型储气库微泡钻井液技术

刘自广

(中石化中原石油工程有限公司钻井二公司,河南 濮阳 475001)

0 引言

中原文23 储气库是国家“十三五”重点建设工程,设计总库容量104 亿m3,一期工程设计库容量84 亿 m3,是我国中东部地区最大的储气库[1-3],在改善华北地区大气环境质量、能源使用结构和提高人民生活水平等方面具有重大意义[4-6]。文23 储气库是利用已经枯竭的文 23 气田[7],气田经过 30 多年的开采,地层压力亏空严重,压力系数在0.1~0.6 g/cm3,且动态变化大。钻井过程中极易发生严重漏失,影响钻井速度和污染目的层,严重影响储气库建设质量[1,8]。针对上述难题,开发了微泡钻井液体系与工艺技术,密度0.85~1.00 g/cm3,防漏堵漏效果好。在文23 储气库66 口井应用,漏失发生率13.6%,单井实际注气量较设计提高30.4%。解决了文23 储气库钻井井漏和储层保护的技术难题,为储气库的安全、高效建设提供了技术支撑。

1 地质特征及钻井液技术难点

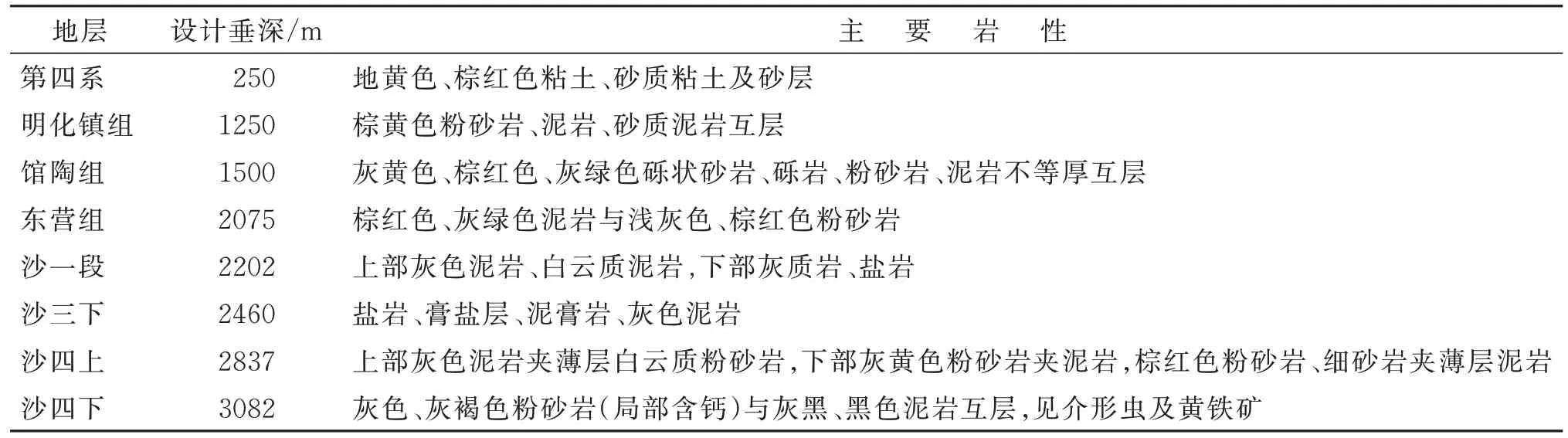

文23 气田地质分层与岩性见表1,目的层为沙四段,埋深2760~3120 m,为层状砂岩干气藏,经过30 多年的开发,目前处于压力枯竭状态,主力地层压力 3~4 MPa,压力系数 0.10~0.60 左右,温度在115~120 ℃。储层之上为沙一段、沙三段地层,埋深在2200~2800 m 之间,以膏盐层、膏盐层夹泥页岩层为主,盐层厚度200~500 m。东营组至井口地层,压实程度低,成岩性差,为松散的砂岩。且每口井平均钻遇3~5 个断层。文23 储气库地质情况复杂,其超低压枯竭储层对钻井液技术提出了更高的要求。具体表现如下。

表1 文23 气田地质分层及岩性情况Table 1 Formation and lithology for Wen-23 gas field

(1)地层漏失问题。文23 气田经过多年开采,产层气体枯竭,地层亏空、孔隙度大、渗透率高、承压能力低,施工中易发生亏空性井漏,严重时失返。盐层顶部断层较多,且上部为疏松地层及砂砾岩地层,孔隙度大、胶结性差,易发生渗透性或失返性漏失[9-10]。其次是诱导性漏失问题,文23 气田地层本身较为脆弱,当下钻速度过快、开泵过猛会造成井漏;在下技术套管、开泵循环时,因技术套管与环空间隙窄也易造成井漏。

(2)储层污染问题。储层超低的地层压力导致钻井过程中钻井液、完井液等极易侵入地层,造成油气藏污染、井壁失稳,进而引起单井注入量降低[11-13]。

(3)温度影响。文23 储气库井底温度较高,温度会对钻井液性能产生一定的影响。

2 低压地层微泡钻井液技术

中原油田文23 储气库目的层地层压力系数0.1~0.3,钻井过程中井漏风险大,为此通过实验确定了低压地层微泡钻井液的基础配方,并对其主要性能进行了分析与评价,验证了微泡钻井液技术的可行性。

2.1 微泡钻井液基础配方研究

研发了阴离子型粘弹性表面活性剂、泡沫增强剂,配合稳泡剂、降滤失剂等其它处理剂,利用正交实验优化出了微泡钻井液配方,形成了抗温120 ℃、抗压缩、抗污染、高稳定性和低储层污染的环保型微泡钻井液体系。经过实验,该体系具有良好的承压堵漏性能及储层保护性能。

2.1.1 发泡剂研发

微泡钻井液技术的核心处理剂是发泡剂、泡沫增强剂和稳泡剂,这些核心处理剂对微泡钻井液的性能具有重要意义[14]。

通过分析微泡钻井液特点,发现形成空间网状结构的粘弹性表面活性剂与普通线性结构的表面活性剂相比更有利于提高微泡密封性,从而可以提高微泡钻井液的触变性。通过实验合成了阴离子粘弹性表面活性剂VES-1,该表面活性剂随着浓度的增加,其粘弹性能增强;随着剪切速率增加,其粘度呈下降趋势。对合成的表面活性剂VES-1 泡沫性能进行评价表明,随着表面活性剂用量的增加,其发泡性能和泡沫半衰期均明显提高,表面活性剂VES-1用量应控制在0.4%~1.2%。实验结果见图1。

图1 表面活性剂VES-1 用量对泡沫性能影响Fig.1 Effect of addition amount of VES-1 surfactant on foam properties

2.1.2 泡沫增强剂研发

为了增加微泡壁厚和强度,提高微泡在高温高压条件下的稳定性和抗压缩性能,进一步改善微泡钻井液防漏性能,实验研发了泡沫增强剂FSA-1。通过不同泡沫增强剂加量对泡沫抗压缩性能的影响试验,结果表明,加入0.1%泡沫增强剂FSA-1 后,泡沫抗压缩性能明显提高,与未加入泡沫增强剂相比,在30 MPa 压力下体系密度差达到0.03 g/cm3。这主要是由于泡沫增强剂FSA-1 分子量适中,同时自身具有表面活性,易于与表面活性剂VES-1 协同作用,并在微泡壁表面聚集。由于泡沫增强剂分子中含有大量水化基团,可以增加微泡壁的水化膜厚度和强度,提高对内部空气核的密封性,从而提高泡沫的抗压缩性能。同时,通过实验可看出,当泡沫增强剂用量为0.3%时,泡沫抗压缩性可提高25%(约0.04 g/cm3),继续增加其用量泡沫抗压缩性能变化不大。因此,泡沫增强剂合适的用量宜选择0.3%~0.7%。

2.1.3 稳泡剂优选

为提高泡沫的稳定性,延长其半衰期。室内优选不同类型稳泡剂并对其进行性能评价。

2.1.3.1 稳泡剂类型选择

不同类型稳泡剂对表面活性剂VES-1 的影响试验表明(见表2),不同类型的稳泡剂与表面活性剂VES-1 均有较好的配伍性,加入稳泡剂后,泡沫稳定性增强,半衰期均有不同程度延长。当稳泡剂使用XC 时,虽然溶液发泡体积较小,但稳泡效果最佳。其机理是XC 是在含有根茎类淀粉或谷物淀粉的营养液中发酵而生成的一种线性高分子多糖化合物,其分子量可达106以上,分子量高导致起泡体积相对较低,其分子内部氢键的存在可使XC 分子形成空间立体结构,而空间立体结构与线性结构相比更有利于泡沫的稳定。

表2 不同稳泡剂对泡沫稳定性影响Table 2 Effect of different foam stabilizers on foam stability

2.1.3.2 稳泡剂用量确定

实验研究了XC 加量对表面活性剂VES-1 的影响。实验表明,当XC 用量较低时,溶液发泡性能较强,但泡沫稳定性相对较低,当XC 用量在0.5%以上时,泡沫半衰期达到24 h 以上,表现出良好的稳泡性能。

在上述研究的基础上,形成了微泡钻井液体系:3%~5% 膨润土浆+0.5%~1% 起泡剂+0.2%~0.4%XC+1.5%~2.5% 降滤失剂+0.5%~2% 抑制 剂 +1%~2% 胶 束 促 进 剂 +0.1%~0.3% 杀菌剂。

2.2 微泡钻井液性能评价

针对三开超低压储层堵漏及降低储层伤害的工程需求[15-16],需要对确定的微泡钻井液体系的承堵性能、储层保护性能进行实验评价,此外,由于井底温度较高及泡沫的特殊性,需要考察温度对微泡钻井液的影响。

2.2.1 承压封堵性能评价

微泡钻井液可起到很好的防漏堵漏作用,其主要原因就在于微泡能够在不同漏失地层改变自身尺寸。因此,需要对微泡钻井液承压封堵性能进行系统评价。

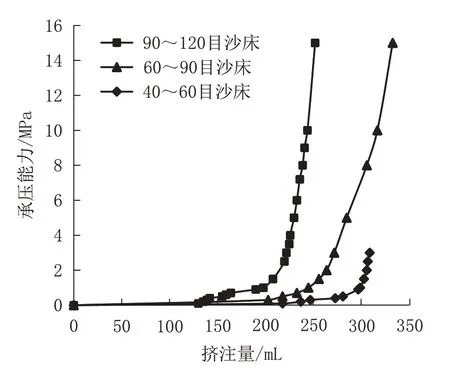

2.2.1.1 砂床目数的影响

不同目数的砂床具有不同的孔隙尺寸,从而对微泡钻井液的承压封堵性能产生影响。实验中,配制了密度0.80 g/cm3微泡钻井液,在80 ℃下利用不同目数的砂子模拟不同孔隙大小的漏失地层,通过砂床目数对微泡钻井液封堵性能进行实验,试验结果如图2 所示。结果表明,当砂床目数在60~90 目和90~120 目时,微泡钻井液的承压封堵能力可达10 MPa 以上,并且砂床目数越高,微泡钻井液用较少的挤注量,承压即可达10MPa 以上。而当砂床目数在40~60 目时,微泡钻井液的最大承压能力仅为3 MPa。这是由于砂床目数越大,形成的孔隙尺寸越小,更有利于微泡钻井液中的微泡对这些孔隙的封堵;而砂床目数越小,形成的孔隙尺寸越大,微泡粒径与其尺寸不相匹配,难以形成有效的封堵层,造成砂床被击穿。实验后泡沫钻井液如图3 所示。

图2 砂床目数对钻井液封堵性能的影响Fig.2 Effect of the sand bed mesh on the plugging performance of drilling fluid

图3 实验后的泡沫钻井液Fig.3 Foam drilling fluid after experiment

2.2.1.2 温度的影响

升高温度会引起微泡体积膨胀,进而对微泡钻井液的承压封堵能力产生影响。实验评价了50、80、120 ℃温度下微泡钻井液在60~90 目砂床的承压封堵性能。实验表明,在50 ℃条件下,微泡钻井液以较小的挤注量其承压能力即可达到10 MPa,且随着温度的升高,所需要注入量减小。

2.2.1.3 性能对比

为了客观评价以表面活性剂VES-1 配制的微泡钻井液承压封堵性能,将其与前期优选表面活性剂配制的微泡钻井液进行了性能对比。以VES-1为发泡剂配制的微泡钻井液仅需325 mL 承压即可达到10 MPa 以上,表面活性剂DC 则需要435 mL,而OP-10 配制的微泡钻井液承压最高仅2.1 MPa。实验表明,VES-1 为粘弹性表面活性剂配制的微泡钻井液具有高触变性,更有利于封堵微裂缝。

2.2.2 储层保护特性评价

取文 109 井岩心(2818~2823 m 井段,含泥砂岩),对微泡钻井液和常规水基钻井液体系的储层保护性能进行评价。实验采用岩心流动实验仪、岩心真空饱和装置等对钻井液体系的岩心渗透率恢复值进行测定,实验结果表明,微泡钻井液岩心渗透率恢复值达87.9%,而常规水基钻井液岩心渗透率恢复值仅为71.5%,表明微泡钻井液对储层的污染程度较小,具有良好的储层保护性能。

2.2.3 抗温特性评价

为了评价微泡钻井液的抗温性能,开展了0.8~1.5 g/cm3不同密度钻井液在120 ℃条件下实验。实验表明,老化16 h 后,不同密度的微泡钻井液均表现出良好的抗温性能,高温老化前后密度差<0.1 g/cm3。同时微泡钻井液密度较小时,老化前后密度差相对较大;而微泡钻井液密度较大时,老化前后密度差相对较小。随着老化时间的延长,微泡钻井液粘度和切力逐渐降低,密度逐渐升高,当老化时间达32 h 时,体系密度已有较大升幅。这主要是由于微泡钻井液中的稳泡剂抗温性能不足,经长时间老化后发生降解,丧失了处理剂的功能,无法保持微泡的稳定,导致体系消泡。

为了保证微泡钻井液在长时间老化条件下仍能保持较好微泡稳定性,将稳泡剂XC、降滤失剂LVCMC 配制成胶液,维护钻井液。微泡钻井液经维护后,微泡稳定性显著增加,经72 h 老化后与老化前相比密度差仅为0.04 g/cm3,流变性能也趋于稳定,能够满足现场需求。

3 现场应用

低密度微泡钻井液体系先后在中原文23 储气库应用66 口井,表现出良好的防漏效果,为中原文23 储气库建设提供了有力的技术支撑。

3.1 防漏效果良好

在66 口井三开储层段全部使用密度0.92~1.30 g/cm3微泡钻井液,其中57 口井未发生漏失,9口井钻进过程中发生漏失,发生率仅13.6%,体系表现出良好的防漏效果。对于孔隙度较大的地层可以使用随钻封堵材料+微泡钻井液进行防漏。

例如,文23 储2-11 井预测地层压力系数0.10~1.0,施工过程中易发生漏失。三开钻进前顶替井筒内密度1.50 g/cm3二开饱和盐水钻井液时发生部分混浆,微泡钻井液基浆密度达1.10 g/cm3以上,现场在储层(施工井段2805~3077 m)采用密度1.0 ~1.03 g/cm3微泡钻井液体系钻进。在钻至2977 m 时发生失返性漏失,静止堵漏10 h 后钻进,可建立循环但仍有漏失,在体系中加入2.5%随钻封堵材料,后续施工无漏失,顺利完钻。

3.2 抑制性较好

微泡钻井液具有较好的抑制性,施工期间井壁稳定,未发生因井壁失稳造成的坍塌、掉块现象,井眼规则。应用井三开平均井径扩大率<5%。

如储3-5 井三开施工井段2780~3120 m 钻井液密度1.1 ~1.15 g/cm3,等停时间较长,施工时间达到9.85 d,期间井壁稳定,未发生井壁掉块等现象,三开平均井径扩大率3.2%。

3.3 储层保护性能好

由于微泡钻井液中微泡优先进入漏层,可有效减少钻井液漏失,后期测井数据表明钻井液侵入深度0.8~1.6 m。同时,进入地层的微泡随时间延长可以自行消泡,有利于保护储层。目前已注气的22口井单井平均吸气速率50 万m3/d,超过注气预测值(15 万~20 万 m3/d)的1.5~2 倍,注气效果远超预期,充分证明微泡钻井液具有良好的储层保护能力。

4 结论与建议

(1)通过文23 储气库微泡钻井液技术攻关,形成了适合枯竭砂岩型气藏的微泡钻井液技术,有效地解决了枯竭砂岩型储气库建设过程中的钻井液技术难题,大大提高了储气能力。

(2)低密度微泡钻井液体系在文23 储气库三开使用66 口井,其中57 口井未发生漏失,9 口井在钻进过程中发生漏失(通过静止堵漏、添加随钻封堵材料可有效封堵),漏失发生率13.6%,表现出良好的防漏效果。

(3)通过自主研发的微泡钻井液体系核心处理剂,形成的抗温120 ℃低密度微泡钻井液体系,对高渗透低压储层具有良好的承压封堵能力、较好的抑制性,能够有效降低储层污染。

(4)由于微泡自身粒径大小的限制,对于大尺寸裂缝及较大孔隙的地层,微泡钻井液有其性能极限,可通过适量添加随钻封堵材料增加其堵漏能力。