磷酸铁锂电池不同应用场景的生命周期评价

贾志杰,高 峰,杜世伟,孙博学

磷酸铁锂电池不同应用场景的生命周期评价

贾志杰,高 峰*,杜世伟,孙博学

(北京工业大学材料与制造学部,工业大数据应用技术国家工程实验室,北京 100124)

为评估磷酸铁锂(LFP)电池梯次应用的生命周期环境影响,设定直接应用和梯次应用2个应用场景,采用生命周期评价(LCA)方法,对应用场景生命周期各阶段的环境影响及其贡献进行分析.功能单位设定为应用总容量1GWh的LFP电池作为通讯基站(CBS)储能电池,循环寿命为800次.结果表明,2个应用场景的环境影响热点均为储能应用阶段,分别占总环境影响的58.25%和64.03%;生产制造阶段的环境影响也较为显著,分别占41.58%和27.36%;回收再生阶段分别贡献了0.18%和0.14%的环境负荷,锂资源回收所产生的环境效益被回收工艺过程额外消耗的资源和能源所产生的环境负荷抵消.2个应用场景的环境影响比较结果显示,相对于直接应用场景,梯次应用场景可降低9.03%的总环境影响,具有一定的环境优势.对2个场景的资源消耗、能源消耗和温室气体排放3类指标的贡献结构进行分析,结果显示,生产制造阶段和储能应用阶段对这3类指标的贡献比例较为显著.

磷酸铁锂电池;直接应用场景;梯次应用场景;通讯基站储能;生命周期评价

近年来,中国新能源汽车产业快速发展,作为新能源汽车核心组件和动力来源的动力电池,其产量也呈现不断增长的趋势.磷酸铁锂(LFP)电池具有循环寿命、成本和安全等多方面的优势,其产量和装车量迎来大幅度增长[1−2].一般情况下,动力电池使用3~5a后,电池容量将降至约80%,无法继续满足新能源汽车正常行驶的要求,成为退役电池[3−5].随着首批新能源汽车上路行驶已满5a,现今中国已经进入动力电池大规模退役的阶段.这些LFP退役电池仍具有较高的剩余容量,目前主要应用于储能、移动电源、低速电动车等领域[6].当梯次应用后,其剩余容量不能满足要求时,再进行回收处理,可减少对原生资源的依赖,避免废旧电池中有害物质对生态环境的破坏.为评估退役电池梯次应用和回收再生阶段的环境影响,目前主要采用基于ISO 14040和ISO14044的生命周期评价(LCA)方法[7−8].现今,各国研究者们致力于对退役电池在储能领域的梯次应用进行生命周期评价.其中大多数研究均设立“基准应用场景”和“梯次应用场景”,用于评估和对比电池在这2个场景中应用时所产生的环境影响.但是对于系统边界的设置,目前的研究文献主要分为2类:同时考虑电池的一次应用(即电动汽车应用)和梯次应用;仅考虑电池的梯次应用.前者将系统边界扩展至电池的整个生命周期,从而避免了环境影响的分配[9−13];后者则需要对环境影响进行分配,然而各研究选择的分配方法不尽相同,包括截断(cut-off)分配[14−17]、平均(50/50)分配[16−17]、基于质量(quality- based)的分配[16−19]等,不同的分配方法设置会造成分配结果的显著不同,进而导致生命周期评价结果的差异.

动力电池回收再生阶段的环境影响评价是动力电池全生命周期评价的组成部分.目前,部分学者对动力电池的回收再生阶段进行了单独研究,如谢英豪[20]、Hendrickson[21]、Rajaeifar[22]等,主要的研究内容是基于LCA方法体系分析和比较目前常见的动力电池火法和湿法回收工艺的环境影响.此外,有部分文献在研究上述回收工艺的基础上,还将一些较为先进的回收工艺纳入评价的范畴,例如先进湿法回收[23]和全组分“物理法”回收[24].

《“十四五”循环经济发展规划》[25]指出:通过梯次利用和再生利用应对新能源车电池退役潮,推进动力电池规范化梯次利用.目前针对常见动力电池的相关研究多集中在储能领域的梯次应用和回收方法的生命周期评价,而关于LFP动力电池从生产制造直至回收再生全生命周期评价的研究报道较少.本研究基于生命周期评价方法,结合我国当前能源消费结构,对退役LFP动力电池包含梯次应用和回收再生的全生命周期开展环境影响评价.通过建立应用场景模型,编制清单,分析梯次应用场景的环境影响,并与原生储能电池直接应用场景进行比较分析,明确各阶段的环境热点,量化2个应用场景的环境效益,旨在为退役动力电池梯次应用和循环再生产业的发展提供数据支撑和决策参考.

1 研究方法

1.1 系统边界与功能单位

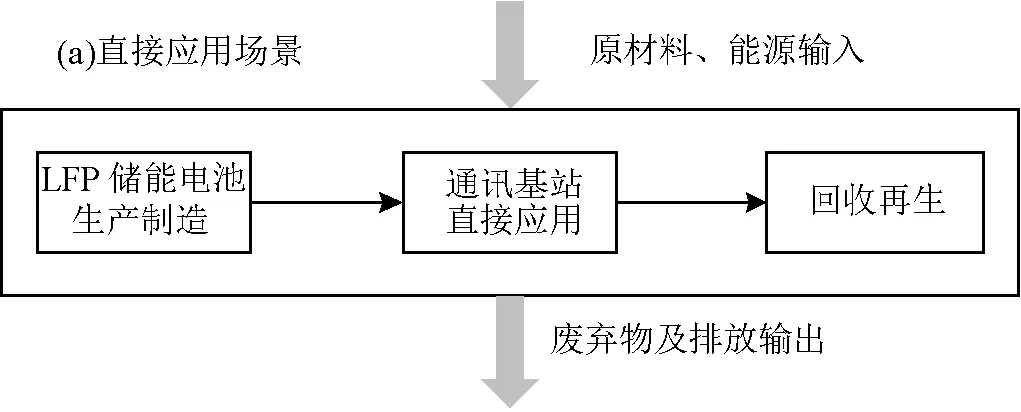

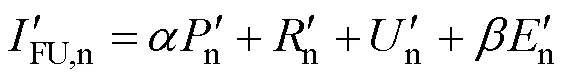

本研究以LFP电池为对象,采用LCA方法评估其全生命周期的环境影响.研究共设定2个应用场景:直接应用场景和梯次应用场景.前者指电池的生产制造完成后,直接在通讯基站上作为储能电池使用,当达到循环寿命时,电池将被回收,该场景共包括LFP储能电池生产制造、直接应用、回收再生3个阶段.后者指电池的生产制造完成后,先在电动汽车上作为动力电池使用,待电池退役后,进行梯次应用,梯次应用结束后,电池将被回收,该场景共包括LFP动力电池生产制造、电动汽车应用、测试筛分、不合格电池回收、梯次应用、回收再生6个阶段.由于涉及的原材料种类较多,研究不考虑运输过程.研究的功能单位是将总容量1GWh的LFP电池,作为通讯基站(CBS)储能电池应用,循环寿命为800次,并以直接应用场景和梯次应用场景为参考构建系统边界,如图1所示.

在梯次应用场景的系统边界(图1(b))中,电动汽车应用阶段和不合格电池回收阶段不包含在系统边界中,因为前者的环境影响来源于动力电池的一次应用,与其梯次应用无直接关联;后者是电池生命周期中客观存在的一个单元流程,不过由于无法准确获知不合格电池的比例,研究假设电池转化率为100%(即全部退役电池都可以进行梯次应用),因而未考虑不合格电池的回收.此外,由于生产制造阶段和回收再生阶段与电动汽车应用,以及后续的梯次应用都存在关联,所以这2个阶段的环境影响需要进行分配,本文选取“50/50分配”的分配方法,即生产制造阶段和回收再生阶段的环境影响将被平均分配给电动汽车应用和通讯基站梯次应用.引入2个分配因子、(0£,£1),根据上述分配方法,取==0.5.

1.2 环境影响评价方法

研究选用ReCiPe 2016 (H)中间点和终点方法对上述2个应用场景进行环境影响评价.中间点方法可用于分析环境影响,研究共选定13类环境影响类型,分别是全球变暖(GWP)、光化学臭氧形成对人体健康的影响(HOFP)、光化学臭氧形成对生态系统的影响(EOFP)、颗粒物形成(PMFP)、陆地酸化(AP)、淡水富营养化(FEP)、海洋富营养化(MEP)、陆地生态毒性(TETP)、淡水生态毒性(FETP)、人体致癌毒性(HTPc)、人体非致癌毒性(HTPnc)、矿产资源耗竭(SOP)、化石能源耗竭(FFP).终点方法可用于分析环境损害,共有3类,包括人体健康损害(HH)、生态系统损害(ED)和资源可用性损害(RA).

1.3 研究模型和相关假设

1.3.1 生产制造 LFP储能/动力电池的生产制造包括电池原材料生产、电芯制造和电池包组装3部分.生产时需要多种原材料,例如磷酸铁锂、人造石墨、电解液、铜箔、铝箔等.研究追溯了这些原材料上游过程的环境影响,对于用量较大的辅助化学试剂(例如盐酸、硫酸、氢氧化钠等),同样进行了上游追溯.

1.3.2 测试筛分 退役LFP动力电池在梯次应用之前,需预先进行一系列测试,包括外观、绝缘、电压、荷电状态、生产线下线测试等.只有通过全部测试的电池才可以进行梯次应用,这些电池将会被拆解和重新组装,成为梯次电池,而未通过测试的电池将直接进行回收处理.在测试筛分过程中,主要环境影响来自更换的外壳、电线、电池管理系统(BMS)等材料,以及工艺中的用电和微量颗粒物排放.

1.3.3 通讯基站储能 应用LFP电池可作为储能电池应用于通讯基站的备用能源供应系统.其主要环境影响来自于期间用电所带来的间接环境负荷,除此之外的其他环境负荷可以忽略.表1中提供了通讯基站用LFP电池的相关参数.

表1 通讯基站用LFP电池的相关参数

LFP电池储能应用期间的用电量,需要通过计算以下参数来获得:

(4)>

式中:Q为LFP电池组的所需容量,Ah;为电池组电压,V;为放电深度;c为循环寿命.

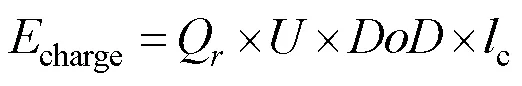

③电池每个循环周期的容量损耗(%).计算方法采用半经验模型,该模型不需要对锂电池进行预先测试,便于估计其电力损耗[31]:

式中:为常数;为气体常数,J/(mol×K);a为活化能, J/mol;2为电池工作温度,K;为循环寿命;为幂律因子.根据该模型,取2=298,=0.1825,a/R=1324.65,= 0.5878.

④LFP电池从通讯基站开始使用(=1)到循环寿命结束(=c)期间,由于能量转换效率、传输效率等因素造成的电能损耗loss(kWh):

式中:c为循环寿命;为电池组电压,V;为放电深度;T为传输效率;R为能量转换效率.

根据上述计算得出的charge和loss,就可以确定LFP电池在应用期间实际向通讯基站提供的电量CBS,如式(8)所示:

1.3.4 回收再生 当LFP电池在通讯基站应用期间达到循环寿命后,梯次应用企业将承担回收责任,这些废旧电池将被直接送至再生利用企业进行资源化回收[32].本文中废旧LFP电池回收再生阶段的清单数据来源于对江西某典型企业的调研.该企业以废旧LFP电池为原料,经放电、拆解、分选、干燥、破碎等步骤得到正极磷酸铁锂粉末,再经过焙烧、酸浸、碱化除杂等工序,得到氯化锂(LiCl)净化液,实现废旧电池中锂元素的资源化利用.

1.3.5 清单分析 生命周期清单计算时,基于以下假设:首先,认定新出厂的电池剩余容量是100%,并依照前文提供的数据和公式,计算电池生命周期各阶段的剩余容量.LFP/C动力电池的电芯能量密度为120Wh/kg,电池包能量密度为100Wh/kg[33].其次,假设LFP/C储能电池的能量密度与动力电池相同,且动力和储能电池的能量密度与剩余容量均成正比.据此可实现清单数据由质量单位向能量单位的转化.2个应用场景相关参数的假设和计算结果见表2.

表3为LFP电池2个应用场景生命周期各阶段的输入总清单.除储能应用阶段外,其余各阶段的清单数据均来源于企业调研,上游原材料及能源的清单数据来源已在表格中列出.

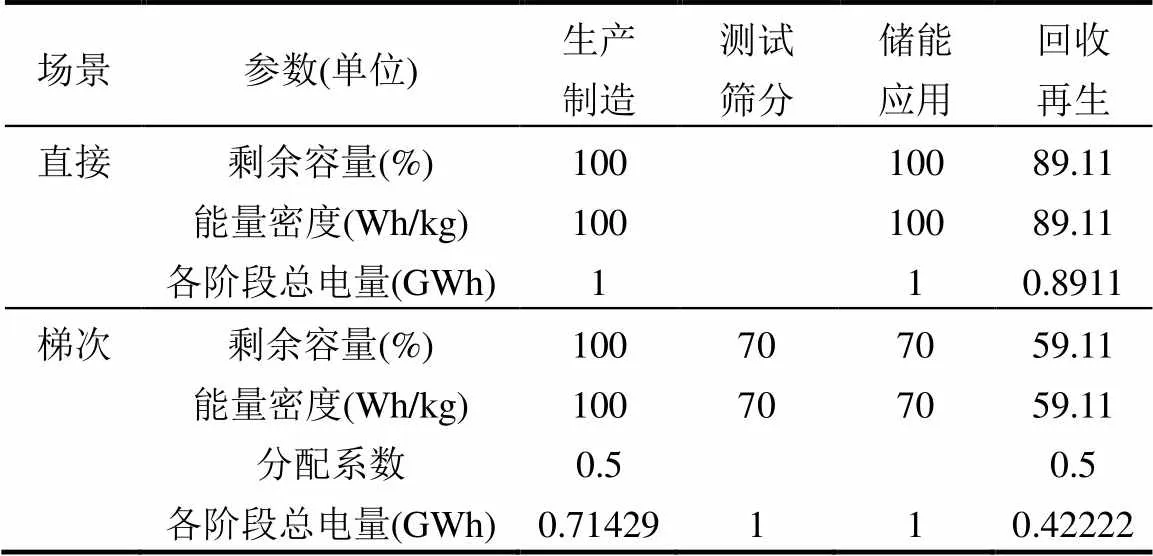

表2 2个应用场景相关参数的假设和计算

注:“储能应用”分别对应直接应用场景的“直接应用”阶段和梯次应用场景的“梯次应用”阶段.

2 结果与讨论

2.1 LFP电池直接应用场景的环境影响

图2 直接应用场景的特征化结果

特征化结果显示,生产制造阶段的主要环境影响是FEP、MEP、FETP、HTPc、SOP,贡献率分别为93.24%、95.01%、91.91%、66.64%、66.90%.直接应用阶段的主要环境影响是GWP、HOFP、EOFP、AP、TETP、HTPnc、FFP,贡献率分别为71.14%、76.68%、76.41%、78.50%、68.90%、67.89%、67.30%.由于回收再生阶段中锂资源以LiCl的形式被回收,减少了原生LiCl生产的环境影响,因此在计算清单时将其设定为负值,以体现回收再生所产生的环境效益.由图2,回收再生阶段的MEP、SOP具有环境效益,分别减少4.99%和33.10%的对应环境影响,而FEP、FETP体现出较多环境负荷,贡献率分别为6.76%和6.57%.

表3 LFP电池2个应用场景生命周期输入总清单

注:回收再生阶段的单位为t、m3、kWh/t (废旧LFP电池).

图3 直接应用场景各阶段对总环境影响的贡献

由图3,直接应用阶段的总环境影响最高(58.25%),其次为生产制造阶段(41.58%),回收再生阶段最低(0.18%).

2.2 LFP电池梯次应用场景的环境影响

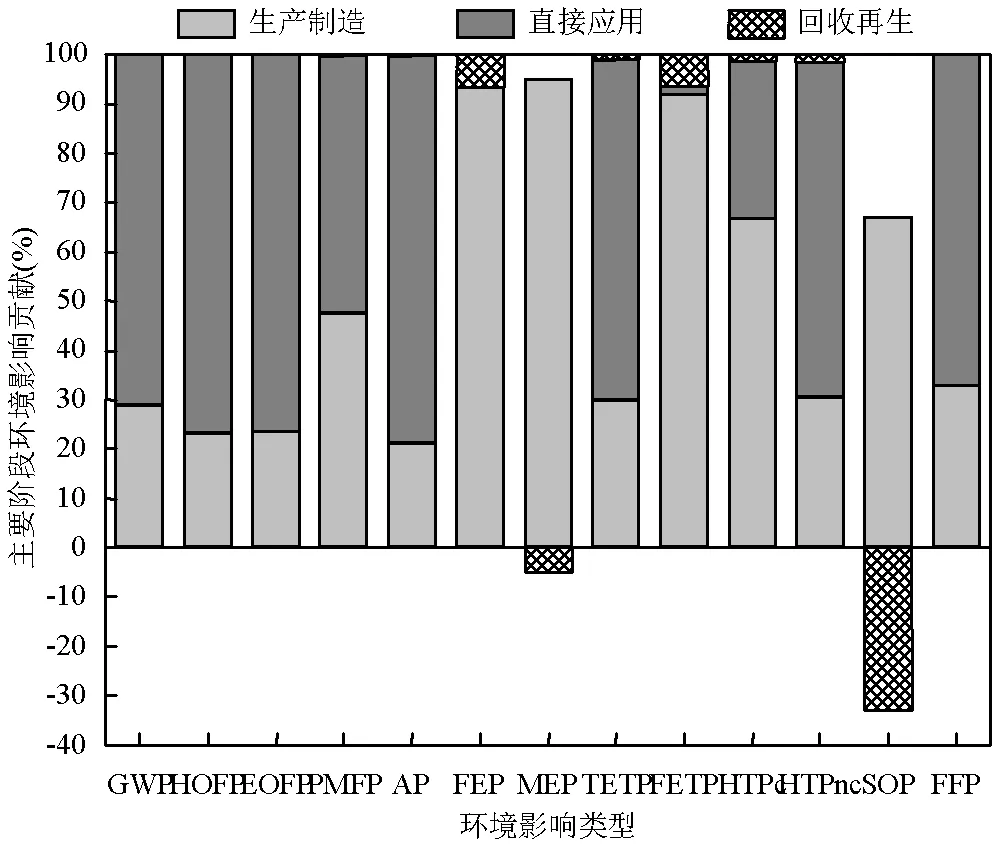

特征化结果显示,生产制造阶段的主要环境影响是FEP、MEP、FETP、SOP,贡献率分别为89.66%、93.78%、88.81%、51.21%.测试筛分阶段的主要环境影响是PMFP、SOP,贡献率分别为11.41%、18.76%.梯次应用阶段的主要环境影响是GWP、HOFP、EOFP、AP、TETP、HTPnc、FFP,贡献率分别为83.43%、86.30%、86.20%、86.78%、78.77%、77.75%、81.74%.梯次应用场景的回收再生阶段同样在MEP、SOP环境影响类型上体现出环境效益,即分别减少5.66%和30.03%的对应环境影响,而FEP、FETP则分别贡献8.48%和7.68%的环境负荷.

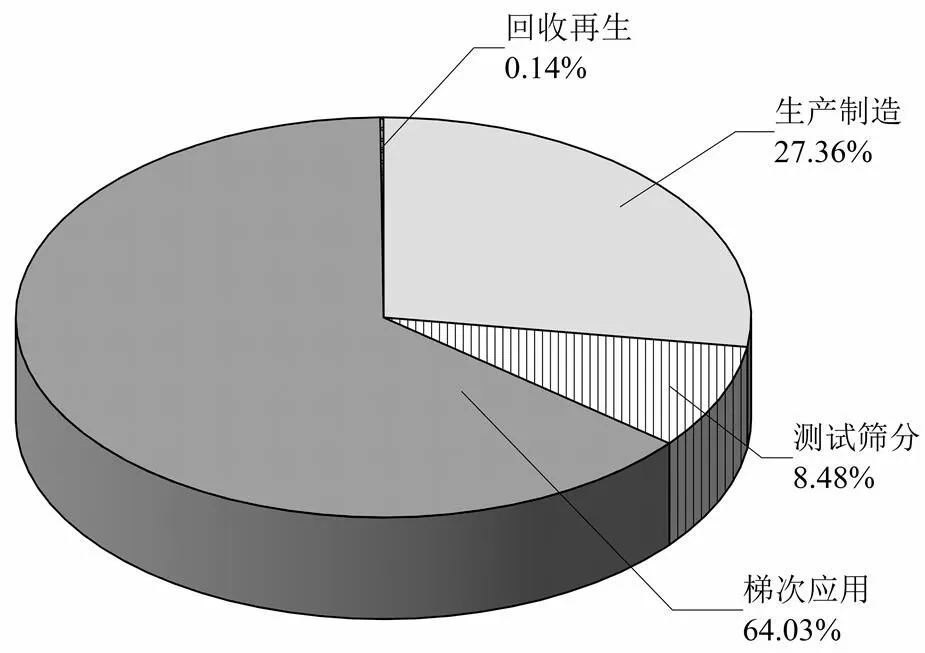

由图5,梯次应用阶段的总环境影响最高(64.03%)、其次为生产制造阶段(27.36%)和测试筛分阶段(8.48%),回收再生阶段最低(0.14%).

图4 梯次应用场景的特征化结果

图5 梯次应用场景各阶段对总环境影响的贡献

根据上述结果,2个场景的环境热点均为储能应用阶段.原因在于该阶段的用电量很高,分别约占生命周期总用电量的85.05%和91.22%.而目前我国以火力发电为主的电力消费结构是导致该阶段总环境影响较大的主要原因.生产制造、测试筛分阶段的环境影响贡献率排在储能应用阶段之后.原因是由于LFP电池的生产系统复杂,需要消耗磷酸铁锂、人造石墨、铜箔、铝箔等材料,这些材料的上游生产涉及大量矿产资源、辅助原料和能源投入,同时产生环境排放.电池生产与装配过程中的电力消耗也是间接环境影响的主要责任者.而且退役电池在测试筛分时也需要投入一定量的原材料和能源,因此这2个阶段的环境影响也较为明显.

关于回收再生阶段,结果显示其SOP特征化结果呈现为较高的负值,而总环境影响的贡献率为正值.说明使用目前的回收工艺,对废旧LFP电池中锂资源进行回收,可以大幅度减少原生锂矿资源的消耗,但是回收过程同时处理了铁、磷等低价值资源,并且使用了较多的酸、碱等化学品和能源,产生了额外的环境负荷,因此抵消了锂资源回收的环境效益.

2.3 2个应用场景环境影响对比分析

将直接应用场景的环境影响或环境损害作为基准,以百分比的形式对LFP电池2个应用场景的环境影响进行对比分析.

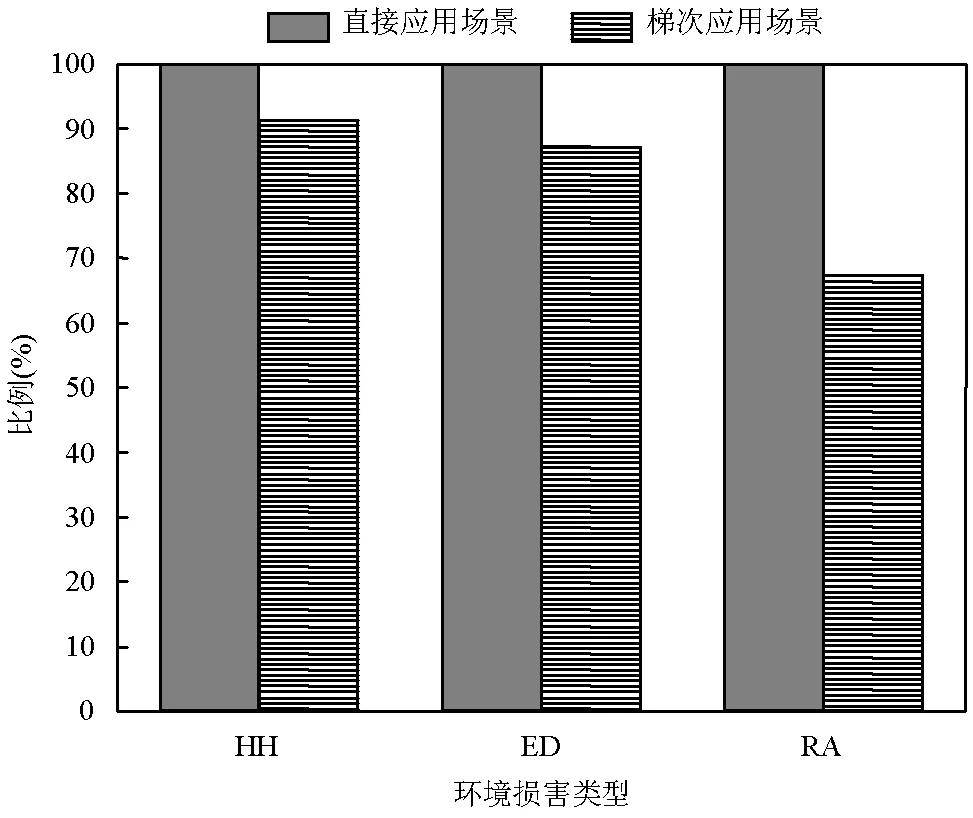

根据图6,梯次应用场景每个环境影响类型的特征化结果均低于直接应用场景,说明梯次应用场景具有一定的环境优势.其中优势较大的环境影响类型是FEP、MEP、FETP、HTPc,分别只有直接应用场景的56.94%、62.02%、61.10%、64.61%.图7也表明,梯次应用场景具有环境优势,其该场景的3类环境损害均低于直接应用场景,环境优势由大到小:RA、ED、HH,分别是直接应用场景的67.34%、87.21%、91.43%.转化为总环境影响,直接应用场景:36.20MPt;梯次应用场景:32.93MPt.因此,梯次应用场景相较于直接应用场景,可降低9.03%的总环境影响.

图6 2个应用场景的特征化结果

梯次应用场景总环境影响较低的主要原因是2个场景生产制造阶段的差异.根据计算,生产制造阶段的总环境影响:梯次应用场景(9.01MPt)<直接应用场景(15.05MPt).造成该结果的原因有2点,一是由于LFP动力电池生产过程中,磷酸铁锂、石墨、天然气、蒸汽、电力的消耗量均低于LFP储能电池的生产,尤其是LFP动力电池生产制造阶段没有天然气的消耗,避免了温室气体的直接排放.二是因为LFP动力电池生产制造阶段的环境影响与电动汽车的应用阶段也存在关联,所以在计算时进行了分配处理,把一半的环境影响分配给梯次应用阶段.所以当进行分配后,梯次应用场景生产制造阶段的总电量小于直接应用场景,LFP动力电池生产制造阶段的环境影响进一步降低,虽然梯次应用场景还存在测试筛分阶段,但是该阶段的环境负荷较小,对最终结果的影响可以忽略不计.不过由于储能应用阶段的电力消耗很高,并且2个应用场景使用同一模型计算,因此产生了一定的边际效应,缩小了总环境影响之间的差距.

图7 2个应用场景的环境损害评价结果

2.3.1 资源消耗 通过SOP的计算结果可知,2个场景功能单位的资源消耗量分别为1.12×106kg Cu eq和1.04×106kg Cu eq.

如图8所示,多数资源消耗来自于生产制造阶段,因为这个阶段包含大量原生矿物的开采和提取.在梯次应用场景中,测试筛分阶段存在铜、铁、石灰石3类资源的消耗,其中铁的贡献比例最高(88.23%),其次是铜(26.82%),石灰石的贡献比例最低(21.51%). 2个场景的回收再生阶段体现了锂和石灰石的回收效益,其中直接应用场景的贡献比例分别为55.38%和16.42%,梯次应用场景的贡献比例分别为63.45%和15.59%.说明对废旧LFP电池的回收,可以减缓锂和石灰石资源的耗竭,达到节约资源的目的.

2.3.2 能源消耗 经计算,直接应用场景功能单位的总能耗为8.72×106GJ,其中直接应用阶段的能耗占比最高,为67.30%;生产制造阶段其次,为32.67%;回收再生阶段最低,仅为0.02%.梯次应用场景功能单位的总能耗为7.18×106GJ,其中梯次应用阶段的能耗占比最高,为81.74%;生产制造阶段和测试筛分阶段的能耗占比分列第二、第三,为15.93%和2.30%;回收再生阶段最低,仅占0.02%.研究发现,2个场景的能耗贡献结构存在一些相似之处:(1)由于储能应用阶段的用电量最高,导致该阶段成为2个场景全生命周期能耗的重要来源;(2)2个场景生产制造阶段一次、二次能源的使用量也较为显著,因此其能耗水平也较为明显;(3)在考虑回收再生阶段环境效益的情况下,2个场景该阶段的能耗水平非常低,可以忽略不计.通过计算,回收锂资源所产生的环境效益可以抵消回收再生阶段约98%的过程能耗.因此实施回收再生,通过使用低能耗的再生资源代替高能耗的原生资源,可以达到节能的目的.

2.3.3 温室气体排放 通过计算GWP特征化结果,2个场景功能单位的温室气体排放量分别为7.72× 108kg CO2eq和6.58×108kg CO2eq.

如图9所示,2个场景CO2和N2O排放的首要贡献者是储能应用阶段,其中直接应用场景贡献率: CO2为72.45%、N2O为54.42%;梯次应用场景贡献率:CO2为83.97%、N2O为84.16%.CH4排放的首要贡献者是生产制造阶段,其中直接应用场景贡献率为96.02%;梯次应用场景贡献率为79.36%.造成此结果的主要原因是这2个阶段的能耗较高,能源燃烧和发电时会产生大量温室气体.测试筛分和回收再生阶段的排放量占比较小,尤其是回收再生阶段的CO2基本实现净零排放,说明开展废旧LFP电池的回收再生可以有效减少生命周期温室气体排放.

2.4 研究局限与展望

本文对退役动力电池梯次应用场景进行情景分析,是对实际应用情况的抽象化建模过程,因此,研究仍存在一些局限之处:一是梯次应用场景的系统边界设置时,由于缺乏“不合格电池回收”阶段的数据支撑,所以未考虑该阶段的环境影响;二是由于缺乏通讯基站储能应用期间电池维护保养及部分组件更换的数据,因此建模过程未考虑这些因素导致的环境影响;三是研究选择的分配方法,“50/50分配”,是一种较为理想的分配假设,与实际情况存在一定偏差.

根据目前的结果与讨论,梯次应用场景相对于直接应用场景更具环境效益,因此应当积极推进退役LFP动力电池的梯次应用,避免直接报废回收.而且在废旧LFP电池循环处置时需要精准控制回收工艺中化学品和能源的消耗,降低回收过程的环境负荷与经济成本.

3 结论

3.1 对LFP电池生命周期各阶段环境影响贡献进行分析,直接应用场景:直接应用>生产制造>回收再生;梯次应用场景:梯次应用>生产制造>测试筛分>回收再生.

3.2 2个场景的环境热点均为储能应用阶段,分别占生命周期总环境影响的58.25%和64.03%.储能应用期间用电量高和中国以火力发电为主的电力消费结构是造成此结果的主要原因.由于LFP电池产品的复杂性,使得生产制造阶段的环境影响同样较为显著,分别占生命周期总环境影响的41.58%和27.36%.目前废旧LFP电池回收工艺的局限性使得2个场景回收再生阶段除MEP、SOP外,其他环境影响均贡献了少量环境负荷.

3.3 梯次应用场景的总环境影响小于直接应用场景,将退役LFP动力电池应用于通讯基站储能领域,比使用原生LFP储能电池可减少9.03%的总环境影响,存在一定的环境优势.

3.4 梯次应用场景资源消耗、能源消耗和温室气体排放3类指标均优于直接应用场景,且2个场景各指标的贡献结构相似,即生产制造阶段和储能应用阶段均为这3类指标的主要贡献者,其余阶段的贡献均较小.

[1] 王子璇,李俊成,李金东,等.废磷酸铁锂正极材料资源化回收工艺研究 [J]. 储能科学与技术, 2022,11(1):45−52.

Wang Z X, Li J C, Li J D, et al. Research on resource recovery technology of spent lithiumiron phosphate cathode material [J]. Energy Storage Science and Technology, 2022,11(1):45−52.

[2] 杨见青,关 杰,梁 波,等.我国废弃磷酸铁锂电池的资源化研究 [J]. 环境工程, 2017,35(2):127−132.

Yang J Q, Guan J, Liang B, et al. Research on recycling of the scrap lithium iron phosphate batteries in China [J]. Environmental Engineering, 2017,35(2):127−132.

[3] 吴小龙,王晨麟,陈 曦,等.废旧锂离子电池市场规模及回收利用技术 [J]. 环境科学与技术, 2020,43(S2):179−183.

Wu X L, Wang C L, Chen X, et al. Market scale and recycling technology of waste lithium−ion batteries [J]. Environmental Science & Technology, 2020,43(S2):179−183.

[4] Wang W, Wu Y. An overview of recycling and treatment of spent LiFePO4batteries in China [J]. Resources Conservationand Recycling, 2017,127:233−243.

[5] 王苏杭,李建林.退役动力电池梯次利用研究进展 [J]. 分布式能源, 2021,6(2):1−7.

Wang S H, Li J L. Research progress on echelon utilization of retired power batteries [J]. Distributed Energy, 2021,6(2):1−7.

[6] 高桂兰,贺 欣,李亚光,等.废旧车用动力锂离子电池的回收利用现状 [J]. 环境工程, 2017,35(10):135−140.

Gao H L, He X, Li Y G, et al. Current status of recycling technology of spent automotivelithium−ion batteries [J]. Environmental Engineering, 2017,35(10):135−140.

[7] ISO 14040: 2006Environmental management − Life cycle assessment − Principles and framework [S]. 2006.

[8] ISO 14044: 2006Environmental management − Life cycle assessment − Requirements and guidelines [S]. 2006.

[9] 殷仁述,杨沿平,杨 阳,等.车用钛酸锂电池生命周期评价 [J]. 中国环境科学, 2018,38(6):2371−2381.

Yin R S, Yang Y P, Yang Y, et al. Life cycle assessment of the lithium titanate batteries used for electric vehicles [J]. China Environmental Science, 2018,38(6):2371−2381.

[10] 王韬翔,康丽霞,刘永忠.固定二次应用场景下基于LCA的动力电池退役点定量确定方法 [J]. 化工进展, 2019,38(5):2197−2204.

Wang T X, Kang L X, Liu Y Z. Quantitative method to determine retiring point of batteries for electricvehicles based on LCA under fixed second−use scenarios [J]. Chemical Industry and Engineering Progress, 2019,38(5):2197−2204.

[11] Ahmadi L, Young S B, Fowler M, et al. A cascaded life cycle: reuse of electric vehicle lithium−ion battery packs in energy storage systems [J]. International Journal of Life Cycle Assessment, 2017,22(1):111−124.

[12] Ioakimidis C S, Murillo−Marrodán A, Bagheri A, et al. Life cycle assessment of a lithium iron phosphate (LFP) electric vehicle battery in second life application scenarios [J]. Sustainability, 2019,11(9): 2527.

[13] Casals L C, GarcíaBA, Aguesse F, et al. Second life of electric vehicle batteries: relation between materials degradation and environmental impact [J]. International Journal of Life Cycle Assessment, 2017, 22(1):82−93.

[14] Bobba S, Mathieux F, Ardente F, et al. Life cycle assessment of repurposed electric vehicle batteries: an adapted method based on modelling energy flows [J]. Journal of Energy Storage, 2018,(19):213− 225.

[15] Sathre R, Scown C D, Kavvada O, et al. Energy and climate effects of second−life use of electric vehicle batteries in California through 2050 [J]. Journal of Power Sources, 2015,288:82−91.

[16] Yang J, Gu F, Guo J. Environmental feasibility of secondary use of electric vehicle lithium−ion batteries in communication base stations [J]. Resources Conservation and Recycling, 2020,(156):104713.

[17] Richa K, Babbitt C W, Nenadic N G, et al. Environmental trade−offs across cascading lithium−ion battery life cycles [J]. International Journal of Life Cycle Assessment, 2017,22(1):66−81.

[18] Cusenza M A, Guarino F, Longo S, et al. Reuse of electric vehicle batteries in buildings: An integrated load match analysis and life cycle assessment approach [J]. Energy and Buildings, 2019,186:339−354.

[19] Wilson N, Meiklejohn E, Overton B, et al. A physical allocation method for comparative life cycle assessment: A case study of repurposing Australian electric vehicle batteries [J]. Resources Conservation and Recycling, 2021,174:105759.

[20] 谢英豪,余海军,欧彦楠,等.废旧动力电池回收的环境影响评价研究 [J]. 无机盐工业, 2015,47(4):43−46,61.

Xie Y H, Yu H J, OuY N, et al. Environmental impact assessment of recycling waste traction battery [J]. Inorganic Chemicals Industry, 2015,47(4):43−46,61.

[21] Hendrickson T P, Kavvada O, Shah N, et al. Life−cycle implications and supply chain logistics ofelectric vehicle battery recycling in California [J]. Environmental Research Letters, 2015,10(1):014011.

[22] Rajaeifar M A, Raugei M, Steubing B, et al. Life cycle assessment of lithium−ion battery recycling using pyrometallurgical technologies [J]. Journal of Industrial Ecology, 2021,25(6):1560−1571.

[23] Mohr M, Peters J F, Baumann M, et al. Toward a cell−chemistry specific life cycle assessment of lithium−ion battery recycling processes [J]. Journal of Industrial Ecology, 2020:1−13.

[24] 王琢璞.新能源汽车动力电池回收利用潜力及生命周期评价 [D]. 北京:清华大学, 2018.

Wang Z P. Potential and life cycle assessment of recycling of power batteries for new energy vehicles [D]. Beijing: Tsinghua University, 2018.

[25] 国家发展改革委.“十四五”循环经济发展规划 [EB/OL]. https: //www.ndrc.gov.cn/xxgk/zcfb/ghwb/202107/P020210707324072693362. pdf.

[26] Majeau−Bettez G, Hawkins T R, Stromman A H. Life cycle environmental assessment of lithium−ion and nickel metal hydride batteries for plug−in hybrid and battery electric vehicles [J]. Environment Science & Technology, 2011,45(10):4548−4554.

[27] Q/ZTT2227−2017 基站用梯级磷酸铁锂电池集成技术要求 [S]. 2017.

Q/ZTT2227−2017 Technical requirements of echelon use LiFePO4 battery system for base station [S]. 2017.

[28] Ahmadi L, Fowler M, Young S B, et al. Environmental feasibility of reuse of electric vehicle batteries [J]. Sustainable Energy Technologies and Assessments, 2014,(6):64−74.

[29] De Vroey L, Jahn R, Baghdadi M E, et al. Plug−to−wheel energy balance−results of a two years’ experience behind the wheel of electric vehicles [J]. World Electric Vehicle Journal, 2013,6(1):130−134.

[30] GB 51194−2016 通信电源设备安装工程设计规范 [S].

GB 51194−2016 Code for design of engineering for telecom munication power supply equipment installation [S].

[31] Han X, Ouyang M, Lu L, et al. A comparative study of commercial lithium ion battery cycle life in electric vehicle: Capacity loss estimation [J]. Journal of Power Sources, 2014,(268):658−669.

[32] 郝硕硕,董庆银,李金惠.基于成本核算的废旧动力电池回收模式分析与趋势研究 [J]. 中国环境科学, 2021,41(10):4745−4755.

Hao S S, Dong Q Y, Li J H. Analysis and tendency on the recycling mode of used EV batteries based on cost accounting [J]. China Environmental Science, 2021,41(10):4745−4755.

[33] 肖胜权.基于全生命周期评价的动力电池环境效益研究 [D]. 厦门:厦门大学, 2019.

Xiao S Q. Research on environmental benefits of power battery based onlife cycle assessment [D]. Xiamen: Xiamen University, 2019.

[34] Zhang Q Q, Gong X Z, Meng X C. Environment impact analysis of natural graphite anode material production [J]. Materials Science Forum, 2018,913:1011−1017.

[35] Yin R S, Hu S H, Yang Y. Life cycle inventories of the commonly used materials for lithium−ion batteries in China [J]. Journal of Cleaner Production, 2019,227:960−971.

[36] Ecoinvent. Ecoinvent Database [DB/OL]. http://www.ecoinvent.org/ database/database.

[37] 葛 鑫,赖 麒,姜 维,等.聚碳酸酯新型生产工艺的生命周期评价 [J]. 内蒙古科技大学学报, 2019,38(4):404−408.

Ge X, Lai Q, Jiang W, et al. Life circle assessment on a novel production process ofpolycarbonate [J]. Journal of Inner Mongolia University of Science and Technology, 2019,38(4):404−408.

[38] Beijing University of Technology. Material Environmental Load Database−Sinocenter [DB/OL]. http://cnmlca.bjut.edu.cn.

[39] 刘凯辉.比亚迪E6纯电动汽车全生命周期评价 [D]. 福州:福建农林大学, 2016.

Liu K H. Life cycle assessment of BYD E6electric vehicle [D]. Fuzhou: Fujian Agriculture and Forestry University, 2016.

[40] Li H, Gong X Z, Wang Z H, et al. Life cycle assessment of cathode copper production [J]. Materials Science Forum, 2017,898:2422− 2431.

Life cycle assessment of lithium iron phosphate battery in different utilization scenarios.

JIAZhi-jie, GAO Feng*, DU Shi-wei, SUN Bo-xue

(Faculty of Materials and Manufacturing, Beijing University of Technology, National Engineering Laboratory for Industrial Big-data Application Technology,Beijing 100124, China)., 2022,42(4):1975~1984

In order to evaluate environmental impact of cascade utilization fromlithium iron phosphate (LFP) batteries,two utilization scenarios, direct utilization scenario and cascade utilization scenario, were set in this article. The environmental impact and contribution of each stage in both of utilization scenarios were analyzed based on life cycle assessment (LCA)methodology.With a life cycle of 800times, 1GWh LFP battery used in energy storage battery for the communication base station (CBS) was set as the function unit. The key points of environmental impact from the two utilization scenarios were the energy storage utilization stage, accounting for 58.25% and 64.03% of the total environmental impact respectively. The environmental impact from the manufacturing stage was also significant, accounting for 41.58% and 27.36%, respectively. The contribution to the total environmental loads from the recovery and regeneration stage was 0.18% and 0.14%, respectively. The environmental benefits fromthe lithium recycling were offset by the environmental loads fromthe additional resources and energy consumption initsrecycling process. The results from the comparing the environmental impactof the two utilization scenarios revealed that the cascade utilization scenario reduced the total environmental impact by9.03%, which is more environmentally friendly compared to the direct utilization scenario. Furthermore, the contribution structuresof the resource consumption, energy consumption and greenhouse gases emission in the two scenarios were analyzed. The results indicated that the manufacturing stage and the energy storage utilization stagecontributed significantly to these three indicators.

lithiumiron phosphate battery;direct utilization scenario;cascade utilization scenario;communication base station energy storage;life cycle assessment

X820.3

A

1000-6923(2022)04-1975-10

贾志杰(1997−),男,北京人,北京工业大学材料与制造学部硕士研究生,研究方向为材料生命周期评价与生态设计.

2021-09-20

国家自然科学基金创新研究群体项目(51621003)

*责任作者, 教授, gaofeng@bjut.edu.cn