干湿环境对环氧树脂/碳纤维复合材料层合板老化性能的影响

张月欣 ,杨明君 ,王崇杰 ,唐鋆磊 ,李湉 ,许亮亮 ,吕品

(1.西南石油大学新能源与材料学院,成都 610500; 2.西南石油大学化学化工学院,成都 610500;3.中国航发成都航空发动机有限公司,成都 610500; 4.中国航发四川燃气涡轮研究院,成都 610500)

碳纤维增强复合材料(CFRP)由于其质轻、耐腐蚀[1-3]、力学性能优异[4]及良好的热稳定性[5-6]等优点[1-6],已经成为航空航天飞行器的关键结构材料之一。CFRP作为各向异性的材料,机械连接结构中的开孔通常是其薄弱区域,在加工过程(如切削、钻削)中往往会导致材料留下难以修复的损伤(如表面微裂纹、毛刺,层间分层等)[7-8]。在高温、高湿等复杂环境下长期服役,开孔复合材料易发生明显的性能老化,这些损伤导致的缺陷扩展通常是整体结构发生瞬时失效的重要原因[9]。目前相关的研究主要侧重于钻削机理以及开孔损伤对CFRP服役力学性能的影响,开孔/未开孔CFRP老化后的性能差异鲜见报道。

根据服役环境的不同,CFRP存在湿热老化、高低温老化[10-13]、盐雾老化[14-16]、紫外老化[17]等多种老化方式[10-17],一种环境条件或多种环境条件的作用均会导致复合材料的性能变化,大量研究结果表明,温度和湿度因素往往会对热固性树脂基复合材料的影响更为显著[18-20]。热固性树脂是通过分子与分子间产生巨大的交联网络而获得优异的力学性能和稳定性[21-22],然而,在湿热环境条件下,水分子受热进入交联网络内部后,将会导致材料吸水膨胀、内应力累积,以及纤维/树脂基体的界面结合力降低[23-25]。Dhakal等[26]研究认为,高温环境下复合材料界面可能会因树脂分解而导致吸水率进一步增加;Kafodya等[27]研究认为,复合材料吸湿会导致拉伸和层间剪切强度等力学性能降低。Hu等[28]研究表明,温度影响水分子在复合材料层合板中的扩散速率,相对湿度决定饱和吸湿速率,并提出预测吸湿率随时间的变化方程。

开展开孔/未开孔CFRP在不同服役环境下的老化行为以及老化性能随时间的变化规律研究,对于采取针对性的抗老化措施和保障材料安全服役具有一定的指导意义。笔者通过对开孔与未开孔的环氧树脂/碳纤维复合材料在70℃水浸、70℃环境、23℃水浸、2℃环境、2℃水浸五种环境下进行7,21,63 d的加速老化试验,考察了复合材料的吸湿率、形貌、化学结构和耐温性能的变化规律和机理。

1 实验部分

1.1 主要原材料

开孔/未开孔环氧树脂/碳纤维复合材料层合板:由成都鲁晨新材料科技有限公司采用自产的C6442T2-200碳纤维增强环氧树脂复合材料预浸料制备而成,碳纤维为日本东丽公司生产的T300斜纹编织碳纤维布。使用热压罐进行固化,真空度不低于 -0.008 5 MPa,加压 1~7 MPa,以 1~3℃ /min升温至130℃,保温至少60 min;再以1~3℃/min降温至50℃以下脱模。层合板相关参数见表1。

表1 层合板参数

1.2 主要仪器与设备

水浴锅:DZKW-4型,北京中兴伟业仪器有限公司;

电热恒温鼓风干燥箱:DZF-6050型,上海精宏实验设备有限公司;

低温恒温槽:HX-1005型,郑州紫拓仪器设备有限公司;

精雕机:JDPMS-V08-A型,北京精雕科技有限公司;

白光干涉表面三维轮廓仪:GTK-16-0314型,布鲁克(北京)科技有限公司;

扫描电子显微镜(SEM):EVOMA15型,德国蔡司公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,美国赛默飞世尔公司;

差示扫描量热(DSC)仪:DSC823型,瑞士梅特勒-托利多公司。

1.3 样品制备

将环氧树脂/碳纤维复合材料层合板切割为75 mm×10 mm×3 mm规格的样品,使用装配含钴6542麻花钻的精雕机,在部分样品的中心位置加工直径为3 mm的贯穿孔,并确保样品无严重加工缺陷。

1.4 老化试验方案

对层合板进行五种加速老化试验,具体方案见表2。

表2 层合板加速老化试验方案

1.5 性能测试

三维轮廓观测:运用白光干涉,以非接触方式测量样品表面中间部分的三维形貌特征,Z向测量范围为0.1 nm~10 mm。

断面微观形貌分析:使用SEM观察样品断面纤维和树脂基体形貌变化,是否存在脱粘、开裂、分层等现象。

FTIR分析:将样品粉末和KBr以1∶100质量比混合,研磨均匀后,采用压片法制样,分析材料的组成和官能团信息,扫描范围为400~4 000 cm-1。

DSC分析:在氮气气氛下,以10℃/min由25℃升至160℃后,保温2 min消除热历史,以20℃/min降温冷却到25℃,保温1 min,再以10℃/min升温至160℃,最后冷却至室温。

吸湿率分析:参考HB 7401-2020,将加速老化后的样品置于70℃的电热恒温鼓风干燥箱中进行工程干态处理,确保样品每天测得的质量相对变化率大于0.02%。取样时间:在试验的前10 d,每天进行称量记录,称量3次,取平均值;以后,每10 d进行称量,对吸湿率进行记录。称量时,将样品取出试验环境,冷却到室温并使用纸巾吸干试样表面。称量后放回试验环境,称量时间不能超过30 min。吸湿率按式(1)计算:

式中:Mi——样品的吸湿率,%;

Gi——样品吸湿后的质量,g;

G0——CFRP实验前质量,g。

2 结果与讨论

2.1 吸湿率分析

在不同老化温度下,开孔/未开孔层合板水浸吸湿率的变化曲线如图1所示。

图1 不同老化温度下开孔/未开孔层合板水浸吸湿率的变化曲线

由图1可知,随着水浸时间的增加,层合板的吸湿率均呈现快速增大并逐渐趋于平稳的变化特征,即初期吸湿速率快速增大,后期吸湿速率变小并逐渐趋于0;老化温度越高,层合板的吸湿率越大,在低温2℃和常温23℃下,层合板的吸湿率约在30 d后趋于稳定;2℃下吸湿30 d时,未开孔层合板的吸湿率为0.410%,开孔层合板的吸湿率为0.317%;23℃下吸湿30 d时,未开孔层合板的吸湿率为0.675%,开孔层合板的吸湿率为0.636%;而高温70℃下层合板的吸湿率约60 d后才趋于平稳,70℃下吸湿60 d时,未开孔层合板的吸湿率为1.642%,开孔层合板的吸湿率为1.504%。老化温度对复合材料层合板吸湿率的影响显著。此外,开孔层合板的吸湿率增长略低于未开孔层合板,高温70℃下加剧了这一现象,但是这一现象与文献[19]所描述层合板的微观损伤,以及孔眼纵向截面使铺层层间暴露,水更易渗透进入材料基体,导致开孔层合板有更大的吸湿速率相悖。这可能是由于开孔层合板中的成型及加工缺陷所造成吸湿率的增加量十分微小,未开孔层合板含有更多量的树脂基体,在层合板吸湿老化过程中,树脂基体的吸湿老化起决定性作用。

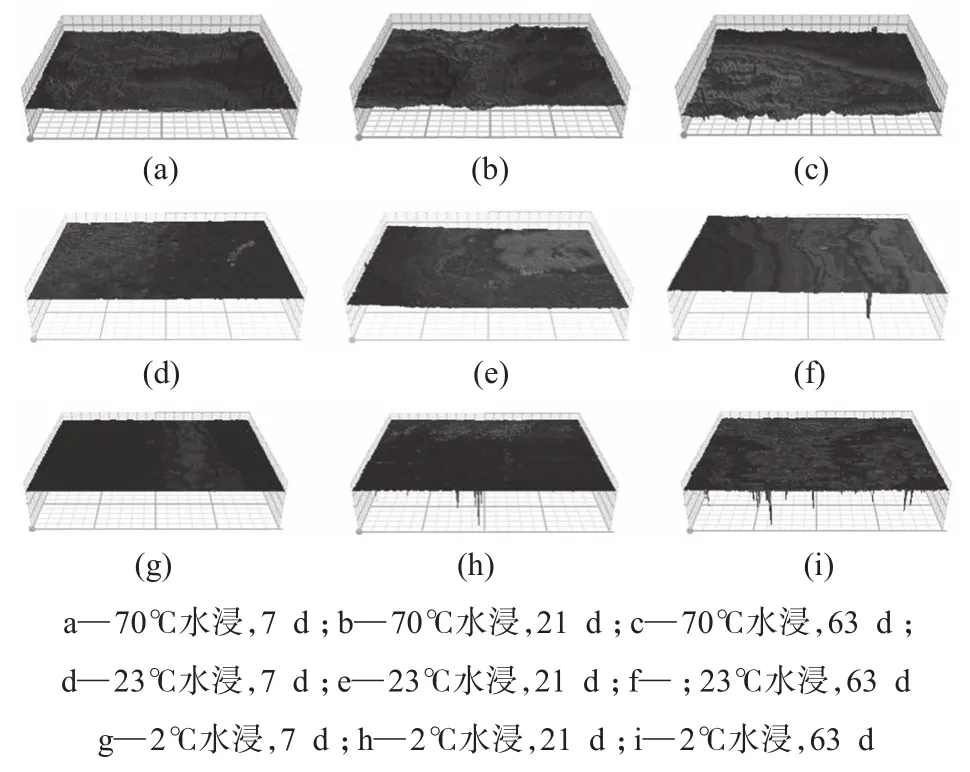

2.2 三维轮廓观测

在不同老化温度和水浸时间下,开孔/未开孔CFRP层合板表面的三维形貌变化分别如图2、图3所示。

图2 不同老化温度及水浸时间下开孔层合板表面的三维形貌

图3 不同老化温度及水浸时间下未开孔层合板表面的三维形貌

对比图2a、图2b和图2c可以看出,在70℃水浸环境下,经过21 d水浸,层合板表面褶皱明显比老化7 d的褶皱多且突起严重,与水浸21 d的层合板相比,老化63 d后,层合板的褶皱虽增多,但变化不明显,这与图1不同老化温度下开孔/未开孔层合板水浸吸湿率的变化曲线相对应。水浸温度越高和时间越长,三维轮廓仪所展现的褶皱越多,说明随着水浸温度的升高和水浸时间的延长,吸水溶胀现象越明显,材料表面突起越严重。23℃及2℃水浸环境下的变化趋势与70℃水浸环境相似。对比图3与图2可以发现,未开孔层合板三维形貌的变化趋势与开孔层合板相似。

2.3 断面微观形貌分析

SEM观察结果表明,不同老化环境条件下开孔/未开孔层合板断面微观形貌相同,因此只对未开孔层合板断面微观形貌进行分析。不同老化环境条件下未开孔层合板断面的SEM照片如图4所示。

图4 不同老化环境条件下未开孔层合板断面的SEM照片

由图4可以看出,层合板断面出现较多破碎的树脂和纤维颗粒,水浸环境下,随着老化时间的延长,断面附着的碎屑逐渐减少,整体趋于整洁,但层合板原本光滑的断面开始出现明显沟壑,即发生了纤维-树脂脱粘的情况,这可能是由于水浸环境中部分粘附较弱的树脂被溶胀后脱离了纤维表面,以及与水作用发生了水解[25,28];此外,温度越高,脱粘、开裂现象越严重,这主要是由于高温作用下,树脂基体分子运动能力增大,与碳纤维的界面结合力减弱。在干燥环境中,层合板断面的纤维、树脂基体形貌未发生明显变化。说明层合板对老化环境具有很强的敏感性。

2.4 FTIR 分析

不同老化环境条件老化63 d后未开孔层合板的FTIR谱图如图5所示。

图5 不同老化环境条件老化63 d后未开孔层合板的FTIR谱图

由图5可以看出,环氧基团特征吸收峰出现在916,819 cm-1处。3 423 cm-1处为O—H伸缩振动峰,2 931 cm-1处是亚甲基上C—H的伸缩振动峰,1 393 cm-1处为双酚A中双甲基的对称弯曲吸收峰。说明未开孔层合板在实验老化环境下,FTIR谱图特征峰无明显变化,说明层合板的化学结构未发生明显变化。

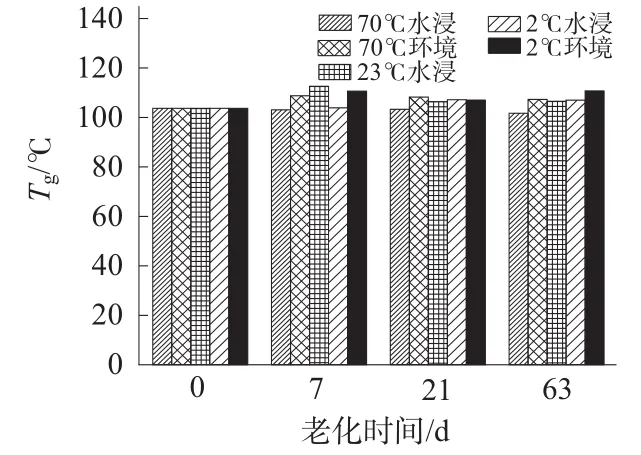

2.5 玻璃化转变温度(Tg)分析

不同老化环境条件下未开孔层合板的Tg如图6所示。

图6 不同老化环境条件条件下未开孔层合板的Tg

由图6可以看出,处理前,未开孔层合板的Tg为103.68℃,在70℃水浸条件下,随着老化时间的延长,Tg逐渐减小,当水浸63 d时,Tg降至101.67℃;在70℃环境及23℃水浸条件下,随着老化时间的延长,Tg呈现先上升后下降的趋势,当水浸63 d时,Tg分别为107.27,106.52℃;在2℃水浸条件下,随着老化时间的延长,Tg呈现先上升后下降再上升的趋势,当水浸63 d时,Tg为110.71℃;在2℃环境下,随着时间的延长,Tg逐渐升高,当水浸63 d时,Tg达到106.98℃。综上所述,老化环境条件对孔层合板的Tg影响不大。

3 结论

(1)环氧树脂/碳纤维复合材料层合板水浸吸湿率随服役时间的增加,呈现初期快速增大并逐渐趋于平稳的变化特征,70℃水浸条件下的吸湿率最高,此时未开孔层合板的吸湿率为1.642%,开孔层合板吸湿率为1.504%;老化温度越高,层合板吸湿现象越严重,开孔层合板的吸湿率略低于未开孔层合板。

(2)老化温度越高和水浸时间越长,层合板表面的褶皱越多,吸水溶胀现象越明显,表面突起越严重。水浸环境下,随着老化时间的延长,纤维-树脂脱粘,断面出现明显沟壑,温度越高,脱粘现象越严重。在干燥环境中,断面纤维、树脂基体形貌未发生明显变化。

(3)层合板的化学结构未发生明显变化。老化环境对孔层合板的Tg影响不大。