高抗硫化氢无枪身深穿透射孔弹研制

李必红,赵开良,王喜,赵效锋,李尚杰

(1.物华能源科技有限公司,陕西西安710061;2.中石化经纬有限公司中原测控公司,河南濮阳457000;3.中石化中原油田分公司石油工程技术研究院,河南濮阳457000)

0 引 言

普光气田为高含硫化氢整装海相气田[1-5],其硫化氢含量11%~17%,二氧化碳含量8%~14%。投产初期该区块所有井全部储气层段同时开采,完井管柱采用带封隔器的酸压生产一体化永久管柱[6]。随着该区块天然气的不断开采,通过生产剖面测试,发现大部分气井井筒堵塞严重,生产剖面产能效率较低。该区块45%的气井产出气层厚度不足射孔投产气层厚度的25%,严重影响气井产能[7-8]。为了提高普光气田气井产能,必须采用过油管施工工艺对储层进行二次射孔。

普光气田储层属于致密碳酸盐储层,主要发育溶洞型孔隙,其套管至储层污染带的厚度约为269.65 mm[9]。受到75.9 mm油管内径的影响,采用常规小直径射孔器无法穿透储层污染带,施工风险较大,需尽量采用大尺寸的深穿透无枪身射孔弹施工作业。

相比有枪身射孔工艺,无枪身射孔弹的研究发展缓慢,并且其穿深性能较低[10],无法满足普光气井增产的目的。因此,需开发一种新型深穿透无枪身射孔弹,应具备抗硫化氢、承压和高穿透性能。本文从抗硫化氢材料选择、装药结构设计、药型罩结构设计和承压设计等方面论述高抗硫无枪身深穿透射孔弹的研制与性能测试。

1 抗硫化氢弹壳材料优选

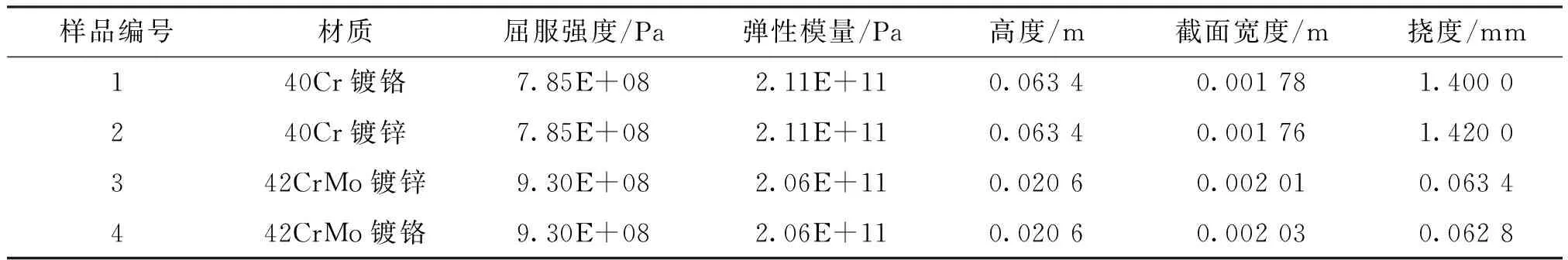

射孔弹壳体材料通常采用45号钢,为提高射孔弹井下作业的稳定性和抗腐蚀性,选择屈服强度更大的40Cr和42CrMo材料,进行抗硫化氢测试。参照ANSI/NACE TM0177—2016《金属在H2S环境中抗特殊形式的环境开裂材料的试验室试验方法》第9部分NACE标准弯梁试验进行抗硫化氢性能测试,将2种材料的表面分别镀锌和镀铬处理。根据材料屈服强度,计算相应的挠度,结果见表1。

表1 试样挠度计算结果表

实验温度为130 ℃,实验时间720 h,计算中加载100%屈服强度的应力。试验前后对比结果见图1,试验样品编号分布由左向右依次为1号40Cr镀铬、2号40Cr镀锌、3号42CrMo镀锌、4号42CrMo镀铬。

图1 样品抗硫化氢测试后处理前后对比图

由图1可知,镀铬表面较镀锌表面腐蚀严重,将样品表面处理后,在100X显微镜下观察,未发现明显的裂纹,未出现硫化氢应力腐蚀开裂现象,即在100%屈服强度的应力下开裂概率较低,满足抗硫化氢条件。此外,由表1可知,42CrMo的屈服强度大于40Cr的屈服强度,因此,射孔弹材料选用42CrMo表面镀锌处理。

2 装药结构设计

装药结构决定了炸药能量的分配和利用率[11],由于受到油管空间的限制,为了提高射流速度和侵彻深度,应尽量提高装药高度与直径的比例。同时改变炸药爆轰波形,提高炸药爆轰能量的利用率和射孔弹的聚能效应。

图2(a)为新设计的无枪身弹壳,图2(b)为旧结构的无枪身弹壳,二者均由2个不同锥角组成。图2(a)中第I部分顶部采用大直径平台结构,有利于将爆轰波反射成球面和平面相结合的波形,增大爆轰波压垮药型罩的角度,进而提高炸药能量利用率。图2(a)第II部分将旧结构的第II、III部分结合,减少了装药侧角。为了提高射孔弹的穿透性能和起爆稳定性,采用分次预压药工艺,提高装药密度的均匀性。由此装药密度达到理论密度90%以上,保证了产品起爆率,同时使得产品整体性能达到最优。

图2 新旧装药结构对比图

3 药型罩结构设计

药型罩结构是射流速度梯度和能量分布作用的基础,合理的结构设计才能使其发挥最佳作用。起爆后炸药压垮药型罩形成射流,射流各部分的速度存在差异,射流的头部速度较高可达7 000 m/s,尾部速度只有1 000 m/s,高差异速度梯度使得射流存在断裂可能。所以药型罩除了其材料要具备优良的延性,还需要合理的结构设计,才能使射流长度比原长延伸几倍而不断裂。

图3(a)为新型药型罩设计结构(喇叭型),与图3(b)经典药型罩设计结构(圆锥型)相比,新型药型罩采用变锥角加内外弧形的结构设计,提高在较小空间内药型罩的母线长度,所形成的射流速度沿长度呈连续段梯度变化。因此,在同等高度情况下,药型罩下半段弧线长度提升,使得新结构药型罩形成射流头部速度大,运行过程中射流稳定性好,能够实现较好穿透性能。图3中SR1、SR2分别为内外顶角半径,R1、R2分别为药型罩上半段外壁和内壁半径,R3、R4分别为药型罩下半段外壁和内壁半径,H为药型罩高度,H1为药型罩下半段高度,D为药型罩口径。

图3 新型药型罩结构和经典药型罩结构对比图

4 承压结构设计

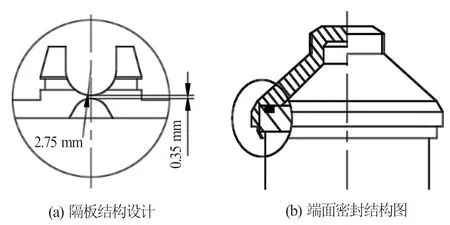

产品承压结构设计主要包括隔板结构设计和端面密封设计,导爆索槽与装药之间采用隔板设计。无枪身射孔弹需承受90 MPa以上压力,导爆索起爆的能量因隔板而衰减导致不稳定,影响无枪身射孔弹的性能和起爆率。因此,隔板的设计至关重要,既要保证可靠传爆,又要保证可靠的耐压性。在设计隔板时,采用圆弧光滑过渡结构,保证承压能力和起爆可靠性,如图4(a)所示。采用套管行业抗外挤强度计算公式进行强度校核[12],其公式如下

(1)

式中,Pyp为抗挤压强,MPa;δs为管材屈服强度,MPa;D为管材外径,mm;t为管材壁厚,mm。

设管材外径为5.50 mm、壁厚为0.35 mm、管材屈服强度为930 MPa,将他们代入式(1)计算可知,当隔板厚度为0.35 mm时,承压达110.80 MPa,满足使用要求。为了在有限的作业空间提高射孔弹的穿深性能,壳体端盖采用圆弧台阶设计,在保证承压的同时提高有效炸高,增加射流拉伸长度。端面密封结构如图4(b)所示。

图4 无枪身射孔弹局部结构

5 性能试验测试

5.1 耐压性能试验

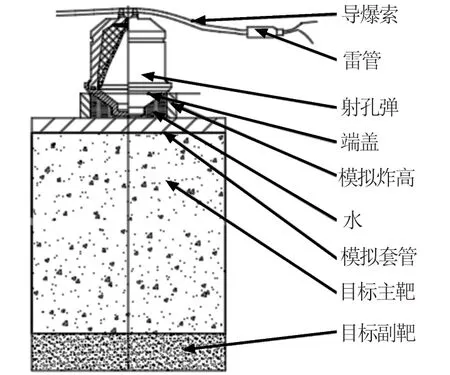

为验证产品的耐压性能,在壳体内填塞棉花后进行装配。采用高压试验装置进行耐压试验,装置为密闭空心管,长度为650 mm,将试验射孔弹放入其中进行水压试验(见图5),选用射孔弹型号为90SDP34RDX24-1,装药型号为黑索金,装药量为24 g。

图5 耐压测试装置示意图

耐压过程中加压至70 MPa时稳压5 min,压力稳定后继续加压至94 MPa,压力稳定后保压30 min取出射孔弹。试验过程中,压力显示无明显突变,将耐压试验后射孔弹进行拆卸(见图6),导爆索槽处无凹陷、壳体内棉花干燥、无液体渗入,验证其整体密封性良好,满足耐压指标要求。

图6 耐压试验后拆卸的射孔弹

5.2 地面穿钢靶性能测试

采用模拟装枪穿靶测试方法[13],模拟射孔器与套管间隙10 mm。试验装配如图7所示。

图7 地面模拟装枪穿目标靶示意图

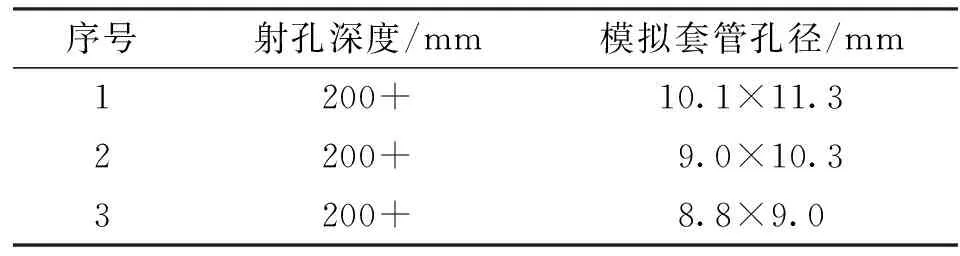

测试用的45钢靶,其主靶高度为180 mm、副靶高度为20 mm,测试数据见表2。射孔深度均值超过200 mm,模拟套管孔径均值为9.8 mm。

表2 产品地面穿钢靶测试数据

5.3 地面穿混凝土靶性能测试

将目标靶换成API柱状混凝土靶,柱状混凝土靶总高度为1 000 mm,单轴抗压强度为40 MPa,测试数据见表3。由此可知,无枪身射孔弹的穿深指标满足技术要求。测试结果如表3所示,射孔深度均值为997.5 mm,套管模拟射流出口孔径均值为10.4 mm。

表3 产品地面穿API柱状混凝土靶测试数据

5.4 现场应用

在普光xxx气井,采用63型无枪身射孔弹对5 720.5~5 829.0 m等7个井段共计30 m储层开展电缆输送过油管射孔带压作业,射孔16孔/m,相位角45°/90°,每次下井射孔长度为3 m,共装49发弹。共下井10次,点火成功率100%,射孔弹发射率100%。射孔作业前该井井口油压为10 MPa,日产气36.72×105m3。射孔作业后,井口油压稳定在10.5 MPa,日产气39.7×105m3。折算井口油压为10 MPa时,产量增长6.2×105m3/d,可见采用过油管射孔施工作业增产效果明显。

6 结 论

(1)相比于40Cr,42CrMo机械性能更优,有更高的屈服强度。射孔弹壳体材料采用表面镀锌的42CrMo,可以满足普光气田高含硫化氢环境下过油管施工的要求。

(2)采用大直径平台装药结构设计和双圆弧喇叭型药型罩结构设计,提高射孔弹炸药的利用率和射流的长度,提高产品的穿深性能。

(3)隔板采用圆弧光滑过渡设计,不仅能满足射孔弹的承压要求,同时也能提高射孔弹的起爆可靠性。

(4)通过性能测试,射孔弹耐压达94 MPa,满足无枪身射孔弹90 MPa耐压要求,平均混凝土靶射孔深度均值为997.5 mm,套管模拟射流出口孔径均值为10.4 mm,下井施工取得很好的增产效果。