水平模拟井中双向牵引绞车控制系统的设计与实现

王朗,胡少兵,李雄军,付嘉玮,王军民,3

(1.长江大学地球物理与石油资源学院,湖北武汉430100;2.长江大学油气资源与勘探技术教育部重点实验室,湖北武汉430100;3.油气钻井技术国家工程实验室,湖北武汉430100)

0 引 言

页岩油气是蕴藏在页岩层中可供开采的能源,由于页岩油气储层结构复杂、开采技术要求高,页岩油气水平井压裂的效果对页岩油气的开采非常重要。为了能够更好地反映地层中的地质结构与油气分布,本文通过在水平模拟井中使用测井仪器对施工过程进行模拟,找出影响施工效果的因素,发现施工中的潜在风险,进而解决实际工作中的勘探开发问题[1-3]。

本文设计了一套在水平模拟井中的双向牵引绞车控制系统,以解决驱使测井仪器在水平井中运动的问题。对双向牵引绞车伺服电机的运动模式进行了研究,将传统的人力驱动测井仪器运动模式升级为自动的双向牵引测井仪器运动模式,以便精确获取水平模拟井中分段岩层结构与油气分布的情况。

1 双向牵引绞车控制系统设计方案

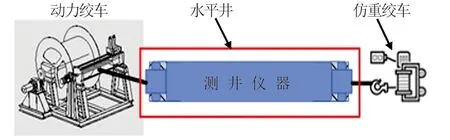

为了研究水平井测井,长江大学建设了1口位于地表的水平模拟井,实验平台长40 m,地层岩心长16 m,前后端引井长度各为10 m,两端分别预留2 m长的位置用于收放线缆,引井两端采用牵引绞车拖拽井中的测井仪器,如图1所示[4]。动力绞车采用铠装七芯电缆,在拖动仪器的同时还负责供电和测井信号传输;仿重绞车采用普通钢缆,该绞车只需输出一个恒定的反向拉力,当仪器下放时拖动仪器至后端,即模拟垂直井中的重力作用,仪器收放的速度完全取决于动力绞车[5]。

图1 测井实验平台示意图

本文设计的双向牵引绞车控制系统,将传统的人力驱使的机械运动升级为依靠触摸屏操作的自动运动控制系统。采用伺服电机的速度模式、位移模式和转矩模式可以解决测井仪器在井中收放电缆的运动问题[6]。

为了使水平模拟井前后端绞车协调工作,采用伺服电机驱动绞车,测井实验平台主要由动力绞车、仿重绞车和测井仪器组成(见图1)。平台的基础设施是一口36m的横向水平井,在水平井中放置测井仪器,由测井电缆连接;动力绞车主要由动力电机和多个转轴组成,用来模仿在竖直井中收放连接的测井仪器;仿重绞车主要由仿重电机和多个转轴组成,用来模仿竖直井中测井仪器的自由重力下放过程。

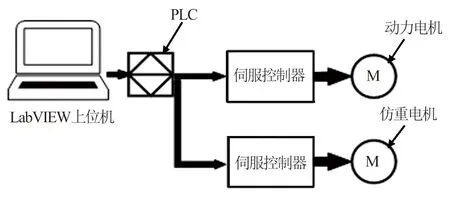

图2为双向牵引绞车控制系统的控制原理图。在电脑上用实验室虚拟仪器工程平台(Laboratory Virtual Instrument Engineering Workbench,LabVIEW)编写控制软件,通过串口设置可编程逻辑控制器(Programmable Logic Controller,PLC)的参数,使LabVIEW与PLC建立通信,最后PLC发出运动控制指令,让伺服驱动器驱动动力电机和仿重电机进行工作,从而实现动力绞车和仿重绞车牵引测井仪器运动的目的[7-8]。

图2 控制原理图

2 双向牵引系统设计

2.1 动力绞车的设计

动力绞车采用松下PLC、编程软件FPWIN-GR和松下伺服电机实现,通过PLC给伺服控制器发送指令,控制伺服电机的运动方向、速度及加减速时间等。

动力绞车的动力电机部分采用速度模式和位移模式。速度模式通过模拟量的输入或脉冲的频率进行转动速度的控制,速度模式可以应用在有上位机控制的外环PID(Proportion、Integral、Differential)算法控制的装置;位移模式可以通过外环检测位置信号,此时电机转速由轴端的编码器检测,位置信号由负载端的装置检测[9]。

PLC需要读取伺服电机的运动状态地址(见图3),通过改变地址参数改变运动状态。PLC发送速度指令和方向指令:速度指令K(每秒通过的脉冲个数),通过单位时间的脉冲数量转化伺服电机的线速度;方向指令CW(Clock Wise,顺时针旋转)和CCW(Counter Clock Wise,逆时针旋转),驱使电机正、反转[10]。

图3 PLC控制指令图

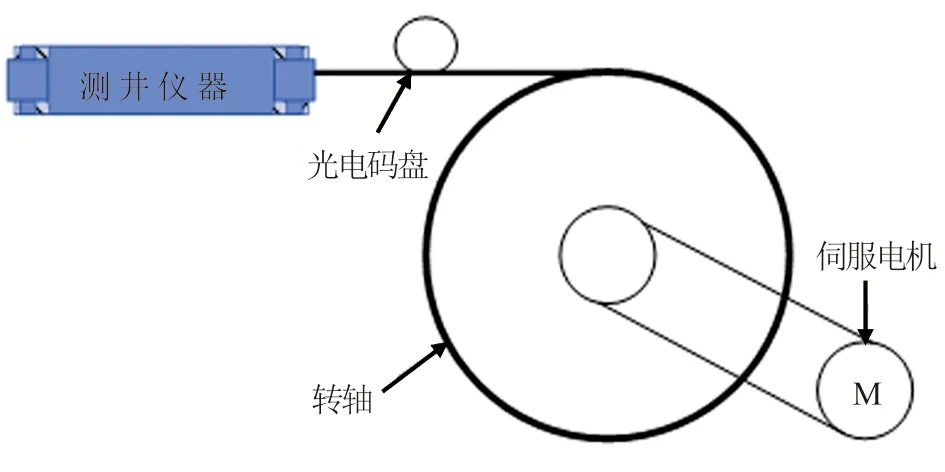

由于电机转轴与机械齿轮的转轴转换较多,通过单位时间的脉冲数量转化伺服电机的线速度来计算测井仪器的位移量误差较大。因此,采用在负载端电缆线上加上1个光电码盘,直接测量线速度以满足速度控制需求[10-11]。

图4为光电码盘安装图,光电码盘依据光电转化的原理将输入的机械几何位移量转换成脉冲量。在伺服系统中,伺服电机转动时,光电码盘也跟随伺服电机同时转动,通过传感器检测装置检测输出的脉冲信号,然后通过计算得到电机的实时转速[12]。

图4 光电码盘安装图

光电码盘为欧姆龙光电旋转增量型编码器,光电码盘上有5根线,分别为A、B、Z相输出信号线和电源正负极输入线。A、B相信号通道相位差为90°,光电码盘每转1圈输出1个零位Z相脉冲。当光电码盘旋转时,A、B相的相位差反映电机是正转或反转,可用于判断动力绞车运动的方向(即收放线过程)。

2.2 仿重绞车的设计

仿重绞车采用伺服电机的转矩模式,转矩可分为静态转矩和动态转矩[13]。静态转矩基本上不受时间的影响而变化、或者变化很小很慢,当电机稳定工作时,静态转矩不变,传动轴匀速转动。而动态转矩受时间影响,动态转矩的值会随着时间的变化发生周期性或者不确定性的变化。

仿重绞车的仿重电机采用转矩控制模式,即让伺服电机按给定的转矩进行旋转。当外部负载的转矩大于电机设定的输出转矩时,电机输出的转矩会保持不变,并且被动地跟随外部负载来运动;当外部负载的转矩小于电机设定的输出转矩时,电机会拉动负载主动转动,直到电机加速到超出允许的最大转速后报警停机。本文采用的测井仪器包括钢管(质量为100 kg)和测井电缆,电缆全长50 m、总质量2 kg,在电缆从全部收起到全部释放至水平井的过程中,动力绞车需要拉动0~100 kg的测井电缆。当测井仪器在竖直井中处于下放状态时,可以依靠自身重力顺利下放到待测位置。但是在水平井中,测井仪器平放在水平井槽中,不存在自然动力拉动测井仪器在水平方向运动,也不可能通过动力电机依靠电缆线推动测井钢管在井中前进。这里就需要一个模仿重力的下放拉力,拉动测井钢管在水平井中前进,同时,这个拉力还需要克服测井仪器横向运动时与水平井壁产生的摩擦力。

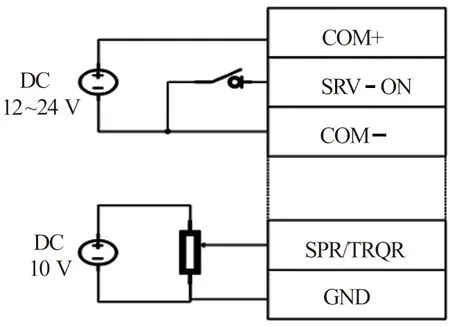

图5是松下伺服电机的控制器中转矩模式接线图,采用这种接线方式,可以通过模拟量控制输出功率来控制输出拉力。COM+为公共端正,SRV-ON为伺服开启,COM-为公共端负,SPR/TRQR为转矩指令输入端,GND为接地端,DC为直流电源。伺服控制器输入电压为12~24 V直流电,可调转矩(用电压控制)的输入电压为10 V直流电。

图5 转矩模式接线图

仿重绞车采用松下A6-SF系列的伺服电机,该伺服电机输出功率最大1 000 W,外接10 V电源和0~10 V可调电位器,通过手动调节电位电机中0~10 V的旋钮,控制伺服电机输出0~1 000 W的功率[14]。

为了协调仿重绞车和动力绞车完成牵引动作,需要给仿重电机提供合适的功率。通过式(1)、式(2)可初步计算仿重电机的功率。钢材与钢材之间的摩擦系数在无润滑的情况下是0.10~0.15,因此,仿重电机需要足够的拉力拉动测井仪器前进。

f=μmg

(1)

P=Fv

(2)

式中,f为测井仪器与水平井的摩擦力,N;μ为摩擦系数(0~1);m为测井仪器的总质量,kg;g为重力常数,N/kg;P为仿重电机需要提供的功率,W;F为仿重电机的拉力,N;v为测井仪器在水平井中的运动速度,m/s。调节仿重电机的输出功率使拉力F与摩擦力f相等,此时测井仪器就可以在水平井中按照预期速度匀速前进。

3 人机界面设计

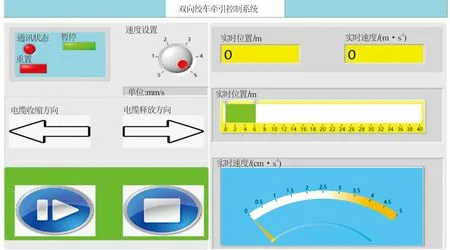

在上位机中采用LabVIEW编写人机界面,可以直接对双向牵引绞车的运动进行控制。通过RS232连接PC和PLC,建立它们之间的通信,上位机控制面板上的人机界面如图6所示[15-16]。

图6 人机界面

人机界面功能主要包括方向控制和速度控制。图6左上方显示当前PLC与单片机通讯状态,有2个按钮分别用于通信暂停和通信重置,速度设置旋钮用于控制动力绞车的转动速度。图6左下方4个按钮分别用于控制动力绞车进行电缆收缩、电缆释放、启动和急停的动作。图6右上方显示测井仪器在水平井中的实时位置和实时速度。本文采用的水平井长40 m,井中仪器包含声波、伽马等测量短节,测井仪器全长约为6 m,故图6中的绿色柱体相对于整个白色柱体的位置即为实际测井仪器相对与水平中的实时位置。图6右下方显示测井仪器运动的实时速度,实时速度指测井电缆收放的线速度。

4 实验与验证

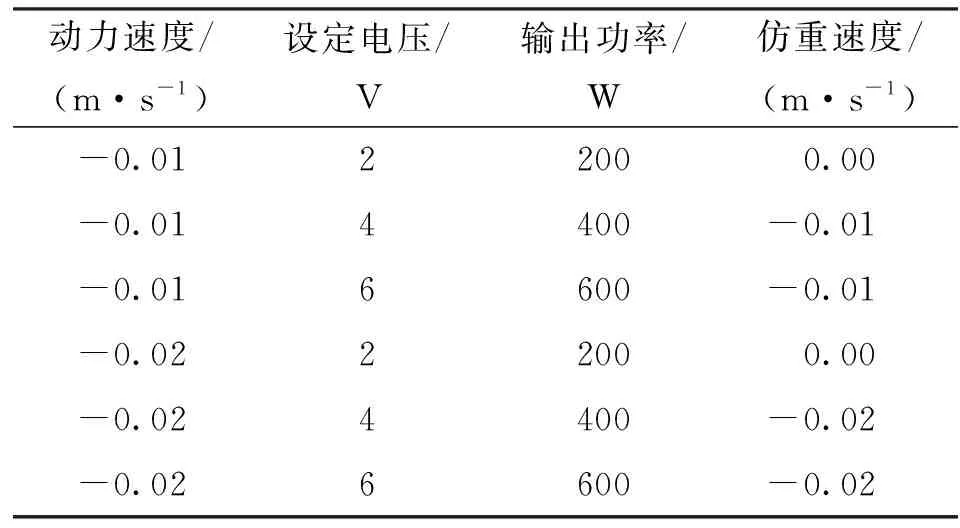

实验平台如图7所示,两端分别是动力绞车和仿重绞车,测井仪器在水平井槽中做来回往复运动,中间建筑中放置待测的各种岩石材料。前后两端引井半开口裸露在外,测井钢管在两端引井处下放。定义动力绞车收线方向为正,放线方向为负,实验记录的测井仪器数据见表1和表2。

图7 水平模拟井实验平台

表1 收线输出功率及拉力测试数据

表2 放线输出功率及拉力测试数据

测井仪器及电缆的总质量在运动时保持在100~200 kg,由式(1)可算出摩擦力为100~200 N。在动力绞车收线过程中,要求仿重绞车的线速度和动力绞车保持一致,不受转矩模式下输出功率的影响。由表1和表2数据可得到,在动力绞车放线过程中,当转矩模式输出电压为2 V(输出功率为200 W)时,仿重绞车拉不动仪器,直到提高输出电压至4 V(输出功率为400 W)及以上时,可以拉动仪器运动,保持电缆线的紧绷状态。

当速度为0.01 m/s时,完成单向运动需要40 min,当速度为0.02 m/s时,完成单向运动需要20 min。因此,可以通过设置不同的绞车牵引速度来安排实验的时间。

实验数据显示,仿重绞车的转矩模式可以满足测井仪器克服摩擦力在水平井中运动的要求。在仪器下放过程中,可以适当提高电位器的电压,保证测井仪器可以匀速有效地水平运动,且不会因为测井仪器两端受力不均匀导致绞车拉坏仪器。

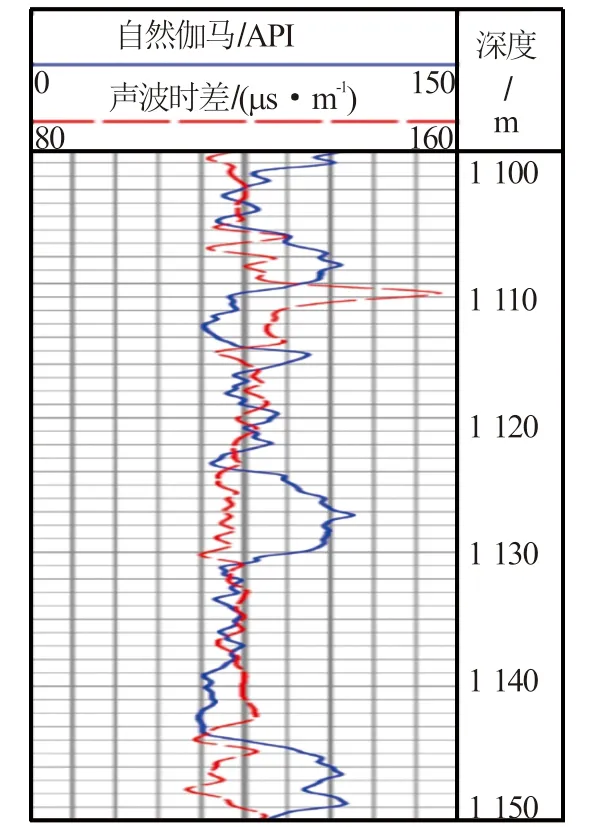

图8为使用自然伽马能谱测井仪(EILog-05)采集的测井曲线部分测量图,结果表明本文设计的双向牵引绞车控制系统能够满足实验测量要求。

图8 测井曲线部分测量图

5 结 论

(1)本文设计的双向牵引绞车控制系统,在动力绞车设计中,采用上位机—PLC—伺服电机整套的控制流程;在仿重绞车设计中,采用伺服电机的转矩模式输出恒定拉力(模仿重力),通过电位器改变外部模拟量输入的大小来改变力矩,避免动力绞车和仿重绞车拉力不协调而导致测井仪器损坏。

(2)由动力绞车、仿重绞车、PLC和LabVIEW编制的软件组成双向牵引绞车控制系统满足了在水平模拟井中测井仪器的运动需求。通过具体的双向牵引绞车控制系统的测井实验,得到水平模拟井中的测井曲线,验证了该套控制系统的可行性,并且对水平井模拟实验有较好的应用意义。