城市综合管廊预埋U 型槽道施工技术

金红莲JIN Hong-lian

(中铁十七局集团第三工程有限公司,石家庄 050081)

1 概述

城市综合管廊是指在城市地下建造的管线公共隧道,将电力、通信、燃气、给水、热力、排水等两种以上市政管线集中敷设在该隧道内,实施统一规划、设计、施工和维护。综合管廊在日本被称为“共同沟”,在我国亦被称为“共同管道、综合管沟”。

1833 年法国巴黎诞生了世界上第一条地下管线综合管廊后,国外发达国家相继开始建设综合管廊工程,至今已有180 多年的发展历程。经过一百多年的探索、研究、改良和实践,城市地下综合管廊已成为发达城市市政建设现代化的象征之一。1958 年,北京在天安门广场下建造第一条综合管廊。长1km,宽4.0m,高3m,埋深7~8m,收容电力、电信、暖气等管线,1977 年又建造了长约500m 相同断面的综合管廊。

虽然城市综合管廊的建设理念很早就提出来。但是由于管廊建设涉及到电力等多部门的协调问题,以及社会发展、相关技术的制约和限制,我国管廊工程建设井喷式的发展实际上是从2015 年国家公布第一批管廊试点城市开始。其建造技术发展时间较短,属于建筑业里的兴新市场。管廊设计、施工及配套工装的研究处在百家争鸣的探索阶段,主要存在管廊结构设计不统一、标准不统一等问题。

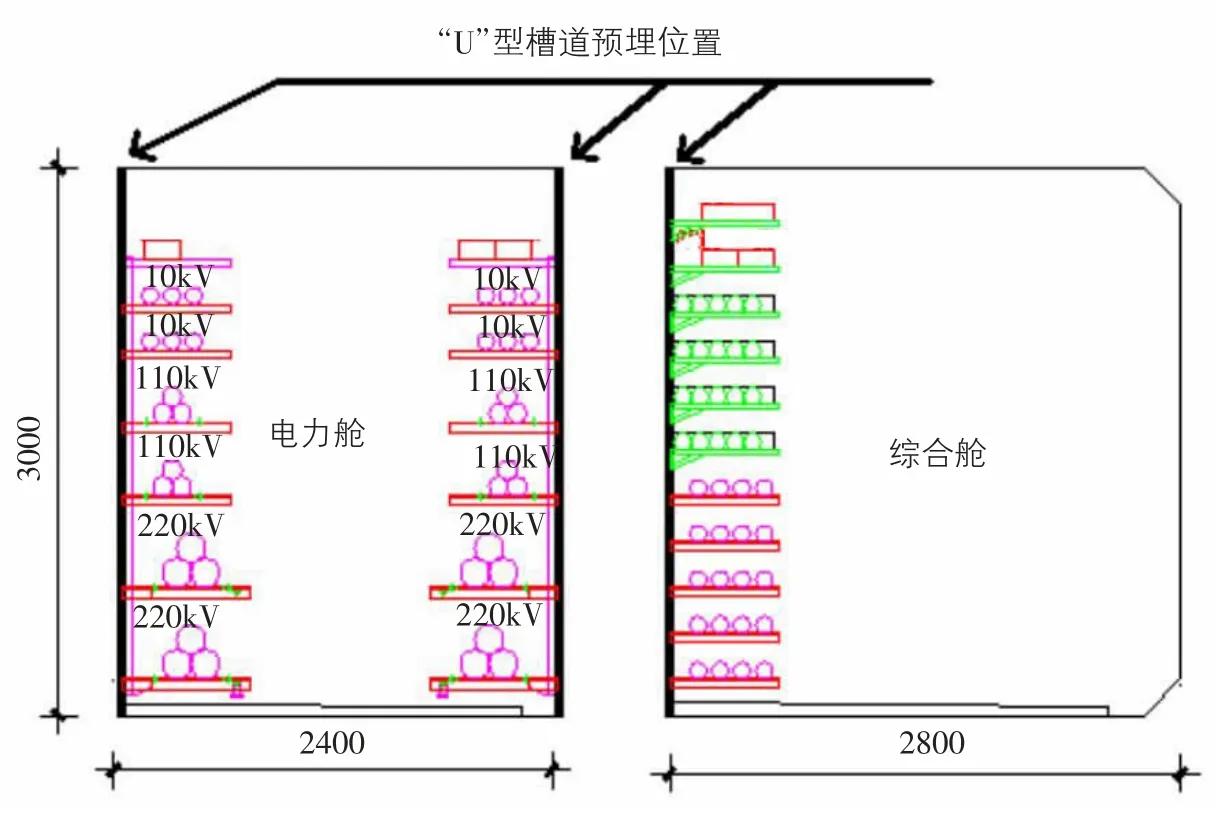

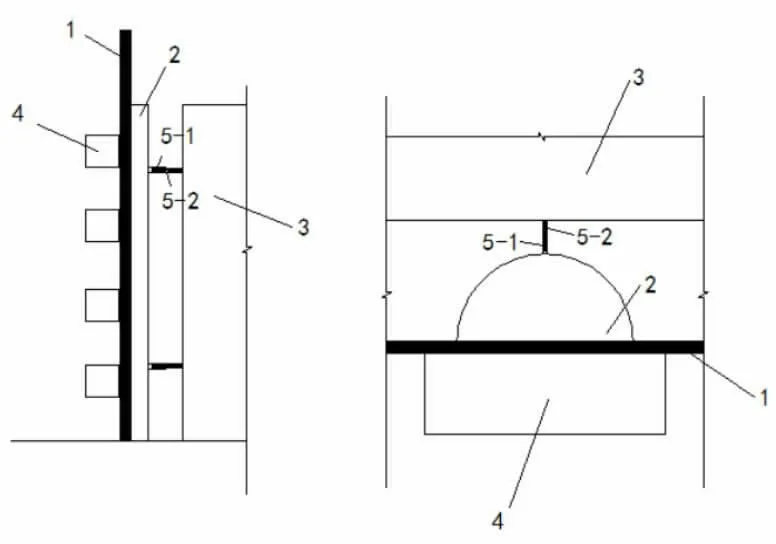

城市综合管廊一般设置有电力舱、污水舱、热力舱、综合舱、燃气舱。其中电力舱和综合舱后期将铺设多条高压、低压电缆,采用支架架设电缆。为保证各种电力、通信线路的运行安全,支撑线路的水平支架需要有较高的强度及耐久性。为保证水平支架强度、耐久性,可采用传统的管线支架安装工艺,如在混凝土结构上打孔钻眼,但该方法会影响主体结构的使用寿命,且施工过程噪声大,安全隐患多,施工工期长,运营维护成本高。另外,可以在混凝土结构中设置预埋件,但相应的固定水平支架的预埋件定位、强度和耐久性要满足要求。预埋件传统固定方法为预埋件与主体钢筋焊接,但若管廊结构带坡度,则施工中存在预埋件定位困难等问题。因此总结支架固定采用两种方式,第一种是采用运营后膨胀螺栓的固定。第二种是在侧墙或中隔墙竖向预埋“U”型槽道中。由于第一种固定方式会对墙身造成破坏,且后期安装繁琐,基本不采用,一般采用第二种固定方式,为保证支架的刚度。预埋槽道的设置一般为每1m 一道。如图1 所示。

图1 “U”型槽道预埋位置示意图

为保证预埋槽道后期的使用功能,浇筑完侧墙混凝土后,槽道需与侧墙混凝土表面在一个平面上,不能发生扭曲,更不能有混凝土浆液封堵槽道。由于“U”型槽道埋的结构特点,施工过程中定位难度大,普遍存在振捣混凝土导致槽道偏位、扭转、与模板贴合不密实导致砂浆灌入U形槽道、与墙身混凝土存在错台等质量通病。为解决上述问题,本文在城市综合管廊预埋U 型槽道常规施工技术上,提出了进一步工艺优化方案,以期对类似工程施工提供借鉴和参考。

2 工程背景

2.1 石家庄市汇明路地下综合管廊

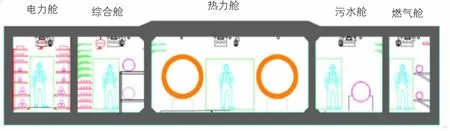

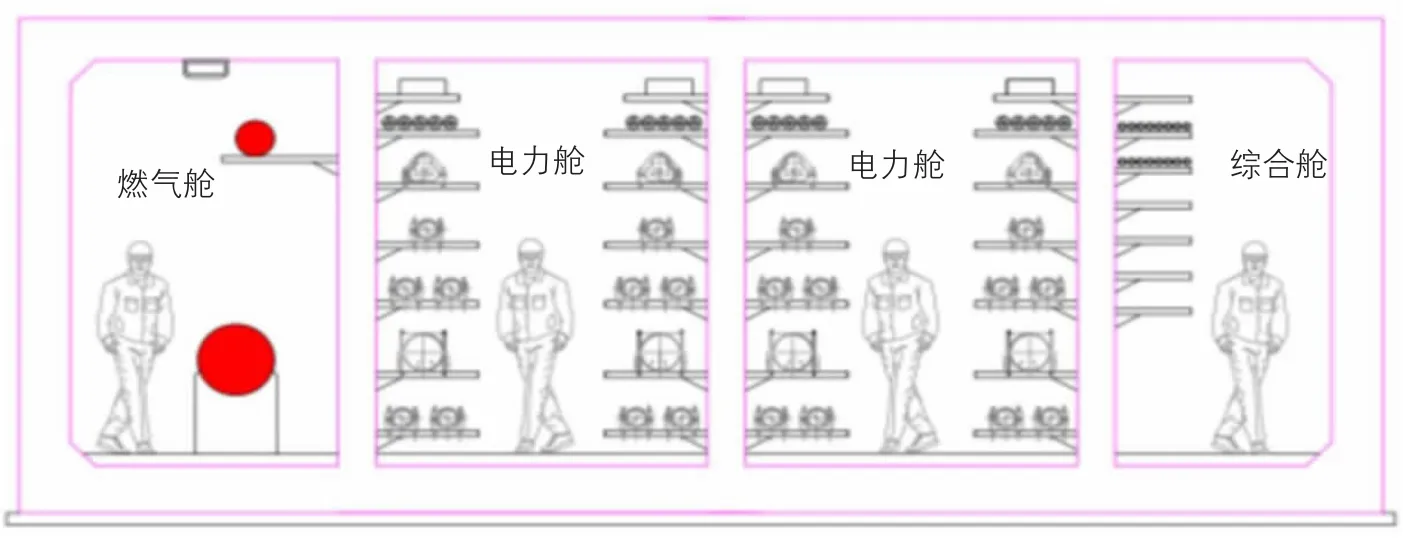

汇明路综合管廊建设工程位于石家庄市西南,设计总长6975m。项目设计起点道路桩号为K0+039,设计终点为道路设计终点以东2.5m。综合管廊结构主要位于黄土状粉质粘土层、黄土状粉土层;根据勘察资料,钻孔深度范围内未见地下水,可不考虑地下水对本工程的影响。该区域内地下水埋深约31.5~40m,地下水类型为松散岩类孔隙水,地下水补给主要以大气降水为主,水位随季节变化有所变化,地下水动态年变幅在2~3m 左右。设计为四舱和五舱两种形式综合管廊:五舱形式为电力舱、综合舱、热力舱、污水舱、天然气舱,四舱形式为电力舱、综合舱、热力舱、天然气舱,如图2 所示。

图2 汇明路地下综合管廊断面图

2.2 南京市江北新区综合管廊二期工程

南京江北新区综合管廊二期工程位于南京江北新区核心区及其周边地区的18 条路段下,分别为:浦滨路、横江大道、七里河大街、定山大街、浦辉路、石佛大街、兴隆路、康华路、沿山大道、广西埂大街、珍珠南路、胜利路、兴浦路、万寿路、浦乌路、镇南河路、商务西街、绿水湾路。地下综合管廊全长约53km,其中:干线综合管廊31.29km,支线综合管廊22.12km。管廊建设位于江北新区,属长江漫滩地貌单元,主要覆盖第四纪松散沉积物,场地为农田和水塘,各孔口高程一般5.72~8.0m,最大高差起伏约2.28m。地下水主要为孔隙潜水,深层具微承压性质,对混凝土结构具有微腐蚀性。计断面结构为单舱、双舱、三舱、四舱,入廊管线为电力、通信、给水、中水、空调热力管、燃气、污水、雨水、真空垃圾管等管线,如图3 所示。

图3 南京江北新区四舱综合管廊断面图

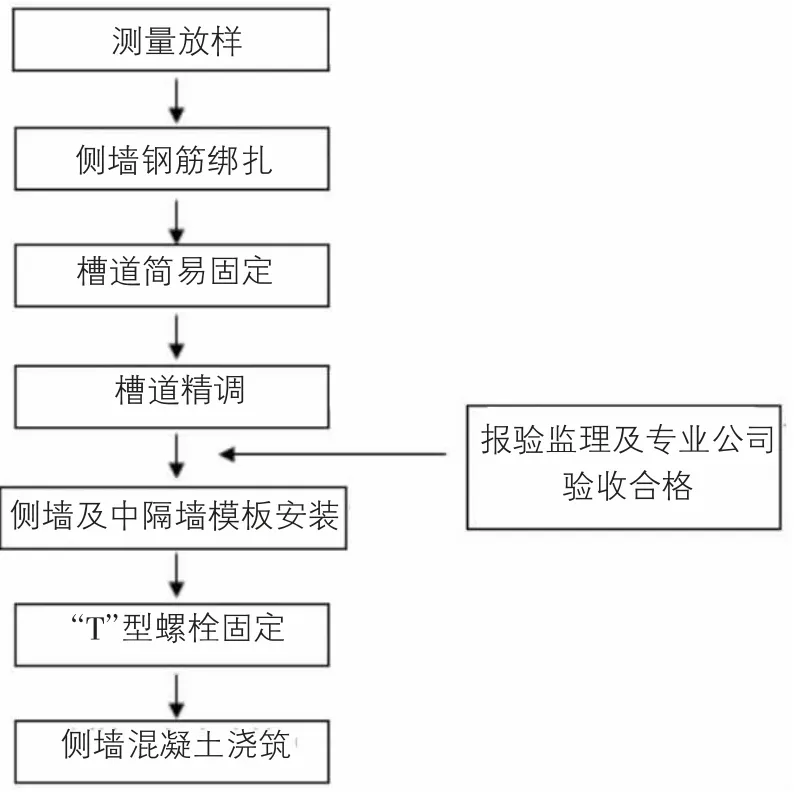

3 T 型螺栓辅助施工工艺流程

施工流程图见图4。

图4 “U”型槽道固定工艺流程图

4 施工工艺

4.1 侧墙、中隔墙钢筋绑扎

①绑扎侧墙及中隔墙钢筋前,先绑扎底板钢筋,措施筋加固牢固保证底板钢筋筋整体稳定性;

②将墙筋锚固在底板板筋中,焊接或连接牢固,尤其槽道安装位置,确保墙筋自身稳定性,墙筋较高时,在中上部位置加上措施支撑筋,保证墙筋的垂直度及稳定性。

4.2 槽道粗略固定

①预埋件吊至施工现场后,人工配合将预埋件放置测量位置。②采用钢筋或者铁丝临时将预埋件固定在侧墙钢筋上。③槽道背后爪筋通过与侧墙主筋及水平筋简单固定。

4.3 侧墙及中隔墙模板设计

预埋件安装位置的模板上需打孔,并将模板(钢模或木模)进行编号。模板设计根据“U”型槽道间距加工特定长度模板(钢模或木模)。整体管廊段落划分在符合图纸设计要求划分段落长度的条件下,可依据模板使用总块数进行划分,这样避免模板的浪费,增加模板周转使用次数,同时可以有效控制预埋槽道的间距等同。

4.4 预埋件精确定位

①“U”型槽道厚度3.3cm,侧墙背水面钢筋保护层厚度3.5cm,中隔墙钢筋保护层厚度3.5cm,槽道预埋在钢筋保护层厚度中,槽道表面之间间距即为侧墙线。

②通过“U”型槽道背后铆钉锚入侧墙及中隔墙的混凝土中。将侧墙及中隔墙的竖向主筋及水平筋用钢丝连接在一起,让槽道锚固力更牢固。槽道与槽道之间间距通过定位筋固定通过背后铆钉对顶或采用钢筋撑开槽道,确保两个槽道之间的距离是墙厚宽度。

③将“T”型螺栓放入“U”型槽道中,螺杆穿过模板上预留的孔,在模板另一侧拧紧螺母保证模板与“U”型槽道紧密相贴。“T”型螺栓安装图及混凝土浇筑完成后效果见图5 和图6。

图5 “T”型螺栓安装图

图6 成型后效果图

5 工艺分析

5.1 工艺优点分析

①施工进度加快。侧墙模板支立即可拧紧“T”型螺栓便可以将槽道与模板密贴。省事省力,速度快,缩短了施工工期。

②工艺操作简便。将“T”型螺栓事先放入槽道中,侧墙模板支立时将“T”螺栓螺杆穿过模板预留孔,内侧拧紧相应的螺母即可。

③垂直度、密贴性好。“U”型槽道采用“T”型螺栓固定,与模板密贴性好,垂直度达到设计要求,能很好的避免槽道发生扭曲及有浮浆进入造成封堵。

④节约材料。固定“U”型槽道所用的“T”型螺栓不与混凝土接触,模板拆除后“T”型螺栓还可以再次拆除利用,不产生浪费。

5.2 存在的主要问题

①常规施工工艺,采用T 型螺固定在模板上,需要对模板进行开孔,由于预埋槽道的设置较多,不利益预埋位置的微调,可能会造成后期安装调整的问题,同时间隔1m在模板上开孔,在一定程度上造成了钢模板面板的损伤。②由于U 型槽道设置间距小,施工中需要辅助采用大量的“T”螺栓螺杆,在一定程度上会造成材料的浪费及损耗。同时,模板拆卸过程中需要拆除大量的“T”螺栓,增加了拆模工序时间。

6 工艺改进

6.1 改进方案

为进一步提高施工质量,实现U 型槽道预埋位置的高精度控制,降低模板损伤。设计了一种新型预埋U 型槽道固定装置(如图7 所示),采用“磁力固定+限位”方式实现U 型槽道的精确定位,且满足其与模板的密贴性。

图7 新型预埋U 型槽道固定装置示意图

6.2 技术原理

①通过在模板外侧设置高强磁铁,利用磁铁的吸附力,使模板内侧的U 型槽紧贴模板,解决U 型槽道与模板内侧密封问题。可在U 型槽道与模板之间增加超薄密封条,进一步加强两者的密封性能。

②通过在U 型槽道外侧设置导向管,导向杆一端置于导向管内,另一端与竖墙钢筋骨架焊接。其特点是,导向杆顶端与导向管底部留有空隙。沿U 型槽道竖向设置不少于两个导向装置。其作用是防治U 型槽道偏位。

③为便于模板拆卸,模板外侧高强磁铁采用组合形式,沿U 型槽道方向竖向布置,拆模时,逐个拆除磁铁。

6.3 实施方案

①竖墙钢筋骨架绑扎完成后,确定U 型槽道预埋位置,在钢筋骨架上焊接连接杆。

②在U 型槽道外侧对应导向杆位置,焊接(或粘结)导向管。将竖墙钢筋骨架上的导向杆插入U 型槽道上的导向管,使两者相连。

③安装校正竖墙模板后,逐个在U 型槽道对应的模板外侧位置放置高强磁铁。

④浇筑竖墙混凝土后,先逐个拆除高强磁铁后,拆除模板。

7 结语

在石家庄管廊、南京管廊项目工程实践中,城市综合管廊预埋U 型槽道采用T 型螺栓辅助施工工艺,在一定程度极大的提高了U 型槽道的施工质量,但依然存在对模板损伤,定位精度控制难的问题,本文提出的U 型槽道改进工艺,从根本上解决了U 型槽道任意定位、防扭转、防漏浆及与模板的密贴性等关键技术,针对其技术应用提出以下建议:①为便于拆除,用于解决U 型槽道密贴性的高强磁铁宜采用组合长条形,可实现逐个拆除。②施工应做好模板面板的保护,以防治其表面不拼装导致漏浆。③混凝土振捣过程中应避免振捣棒直接接触U 型槽道。