基于表面沉降法的铁尾矿料路基现场碾压试验分析

于建游YU Jian-you

(河北省高速公路延崇筹建处,张家口 075000)

0 引言

由于我国过去对矿产资源进行开放式的开采,导致大量铁尾矿料堆存,进而造成了土地资源浪费、生态环境失衡等问题[1,2]。随着我国高速公路的快速发展,路基填料日渐短缺,而铁尾矿料中的磁铁矿、石英等均为质地坚硬的矿物,有利于承担较大的荷载作用,因此,越来越多的铁尾矿料被用于公路路基填筑[3]。

学者们对铁尾矿料的静动力特性进行了研究。郭晓霞等[4]通过现场试验和室内土工试验,对铁尾矿料的级配特性、强度特性等进行了研究。王宗璞等[5]对张家口赤诚地区的铁尾矿料原料进行了分析,并对其作为高速公路路基填料的适用性进行了研究。易龙生等[6]针对金山店的铁尾矿料开展了其作为路基基层填料的配合比的研究,表明铁尾矿用量达70%时,铁尾矿料路基填料抗压强度可达到一级公路强度要求。可以看出,铁尾矿料作为公路路基填料具有广泛的适用性,而铁尾矿料路基的碾压施工过程则会对路基的使用寿命产生很大的影响。秦尚林等[7]、Gash 等[8]对路基的现场碾压试验进行了分析,探讨了碾压施工参数与压实质量之间的关系。在路基碾压施工过程中,我国通常采用灌砂法对路基压实度进行检测,但该种方法操作步骤较多,操作的规范性通常是影响检测结果的主要因素[9]。作为一种路基压实质量检测方法,表面沉降法具有简单方便、省时省力的特点[10],但现有的研究对铁尾矿料路基的现场碾压分析较少,需要对铁尾矿料路基的压实质量进行进一步研究。

因此,本文主要针对铁尾矿料路基,通过表面沉降法对铁尾矿料路基现场碾压质量进行检测,分析碾压遍数、松铺厚度和碾压位置对碾压效果的影响,并将沉降差与压实度进行相关性分析,为铁尾矿料路基的压实质量检测提供理论依据。

1 铁尾矿料路基碾压试验

1.1 表面沉降法

表面沉降法具有操作简便、省时省力的优点。表面沉降法主要采用精密水准仪对碾压前后的路基高程进行测量,获得路基碾压前后发生的沉降差和沉降率,通过沉降差、沉降率等指标对路基碾压施工质量进行评估。路基碾压和路基面高程测量如图1 所示。

图1 路基碾压与高程测量

路基碾压前后的沉降差可根据式(1)进行计算:

式中,ΔH 为路基碾压前后的沉降差;H1为路基碾压前的高程值;H2为路基碾压后的高程值。

路基沉降率主要指碾压结束后,摊铺层的压缩值与松铺厚度之间的百分比,可根据式(2)进行计算:

1.2 试验概况

依托在建的延崇高速公路河北段ZT7 标铁尾矿料路基开展碾压试验。该高速公路是2022 年北京冬奥会连接北京赛区和张家口赛区的重要通道,路线总长113.684 公里,工程规模大,年度有效工期短。该公路路基填料主要采用铁尾矿料,保证良好的路基施工质量是整个项目的基础保障。

1.3 场地方案

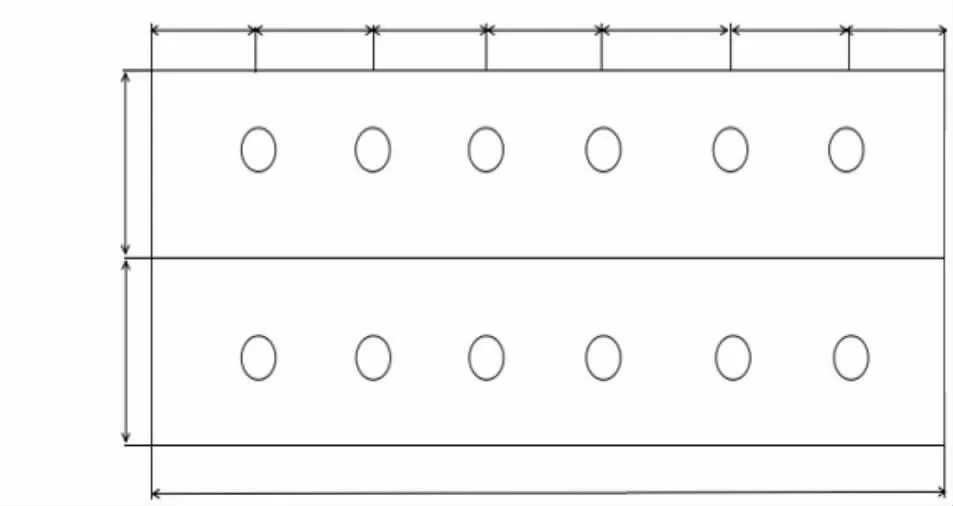

铁尾矿料路基试验段长度为300m。试验前用推土机和压路机进行场地平整,消除基础面沉降对铁尾矿料碾压试验的影响。试验区范围内每40m 取一个测点断面,每个断面分别在左幅路基中心和右幅路基中心各取一个测量点,分别标记为Ai和Bi(i=1,…,6),共12 个测点,如图2所示。

图2 试验段测点

分别设置铁尾矿料松铺厚度为33cm 和41cm。对两种松铺厚度下的铁尾矿料路基各测点量测高程,然后静压一遍+弱振一遍,采集第一遍碾压后的高程,随后进行强振碾压,每强振一遍,量测一遍高程,最后对路基进行静压收光。

2 试验结果与分析

2.1 碾压质量标准值

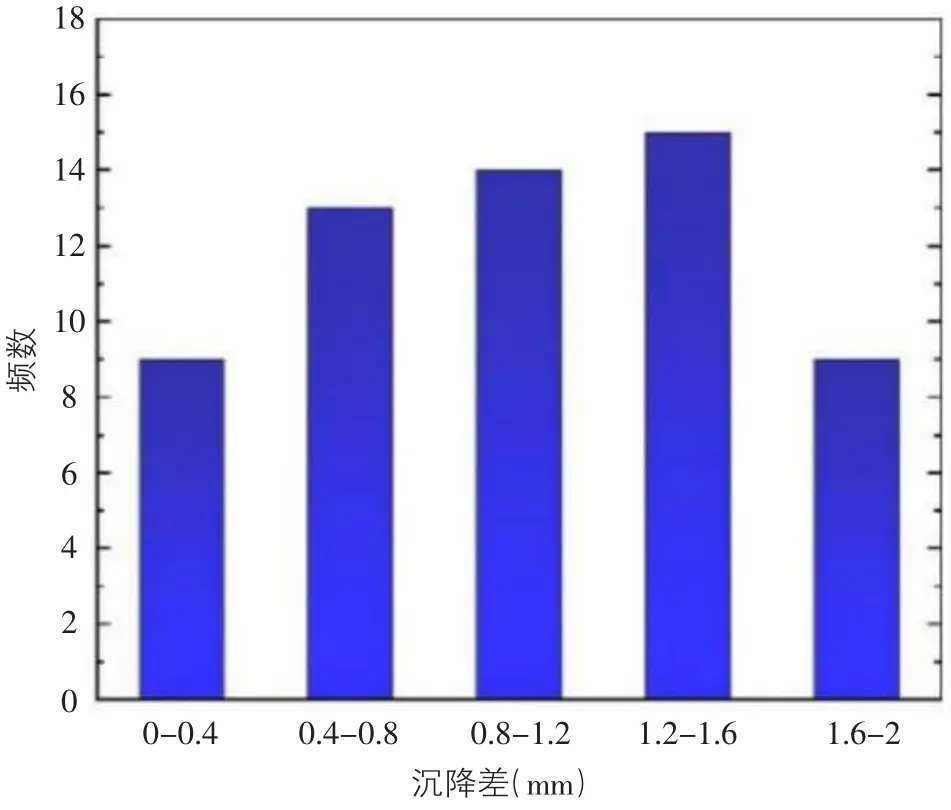

基于表面沉降法的路基碾压质量标准值主要通过统计数据获得。选取压实度达到90%且碾压完成的铁尾矿料路基,随机对60 个测点进行检测,并记录碾压完成后的沉降差,绘制60 个测点的沉降差数据概率分布直方图,如图3 所示。

根据60 个测点的沉降差统计数据可知,铁尾矿料路基碾压完成后的沉降差平均值为X=1.03mm,标准方差为S=0.28mm,单个值的单侧波动区间为X+2S=1.59mm。结合图3 中沉降差的概率分布,可知沉降差近似呈正态分布,单个值在X≤X+2S 范围内波动的概率为85%,可以根据该概率值确定铁尾矿料路基理论沉降差标准值为1.59mm。但在实际施工过程中,1.59mm 的沉降差极易受到测量方法、数据读取等的影响,为了便于实际操作,将控制的沉降差标准值修正为2mm,此时这60 个测点的沉降差概率也达到了100%。在后续铁尾矿料路基碾压施工过程中,当最后两次碾压的沉降差不超过2mm 时,视为碾压完成。

图3 沉降差数据概率分布直方图

2.2 表面沉降法结果分析

基于表面沉降法对碾压后的铁尾矿料路基进行检测,分别记录每次碾压前后的沉降差和沉降率。当沉降差小于2mm 后,视为碾压完成。分别对不同碾压遍数下的沉降差、不同松铺厚度下的沉降差和不同位置处的沉降率进行分析。

2.2.1 不同碾压遍数下沉降差分析

铁尾矿料松铺厚度为33cm 时,沉降差随碾压遍数的变化规律如图4 所示。由于第一次碾压为静压和弱振,第二次碾压为强振,因此第二次碾压后的沉降差明显大于第一次的沉降差,说明强振的工作效率高于弱振。第二次及之后的碾压均采用了强振方式,随着碾压遍数的增大,沉降差逐渐降低。到第五次碾压后,所有测点的沉降差均小于2mm,说明按本文方式碾压五遍,即可完成铁尾矿料路基土的碾压施工。

图4 沉降差随碾压遍数的变化规律

2.2.2 不同松铺厚度下沉降差分析

铁尾矿料松铺厚度分别设置为33cm 和41cm。两种松铺厚度下铁尾矿路基的平均沉降差随碾压遍数的变化规律如图5 所示。由图5 可知,两种松铺厚度下铁尾矿料路基碾压后的平均沉降差随碾压遍数呈先增大后减小的趋势,松铺厚度为41cm 的路基碾压沉降差大于松铺厚度为33cm 的沉降差。

图5 两种松铺厚度下平均沉降差

2.2.3 不同位置处沉降率分析

碾压完成后,左幅路基和右幅路基在两种松铺厚度下的沉降率如图6 所示。由图6 可知,碾压完成后,两种松铺厚度下铁尾矿料路基的沉降率变化范围为5.09~7.57%,该沉降率沿路线纵向分布较均匀,说明碾压效果较好。

图6 沿路基纵向沉降率

3 沉降差与压实度的相关性

根据《公路路基设计规范》(JTG D30-2015)[11]对两种松铺厚度下的铁尾矿料路基采用灌砂法测量碾压完成后的路基压实度,并将压实度结果与采用表面沉降法的第五次碾压后的沉降差值进行相关性分析,结果如图7 所示。

图7 沉降差与压实度的相关性

由图7 可知,采用表面沉降法得到的沉降差与压实度之间满足式(3):

式中,K 为压实度。该公式的相关性系数R2=0.9472,说明压实度与沉降差之间的相关性良好。根据式(3)可知,当沉降差为2mm 时,压实度达到95.7%,满足《公路路基设计规范》(JTG D30-2015)规定的公路路堤压实度的要求。

4 结论

本文基于表面沉降法对铁尾矿料路基现场碾压试验结果进行了研究,分析了碾压遍数、松铺厚度和碾压位置对碾压效果的影响,并将沉降差与压实度进行了相关性分析。主要得到以下结论:①铁尾矿料路基在碾压五遍后沉降差小于2mm,达到碾压施工质量要求。松铺厚度大时,铁尾矿料路基的平均沉降差较大。碾压完成后,铁尾矿料路基沉降率的变化范围为5.09~7.57%,沿路线纵向分布较均匀。②基于表面沉降法得到的铁尾矿料路基沉降差与压实度具有线性负相关的关系。当铁尾矿料路基土沉降差为2mm 时,对应的压实度达到95.7%,满足规范要求。