线激光扫描的碳纤维复合材料表面损伤研究

汪 权,张志杰,陈昊泽,尹武良,2

(1.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 038507;2.曼彻斯特大学电气与电子工程学院,英国 曼彻斯特 M139PL)

1 引 言

近年来科技的巨大进步,让高性能的碳纤维增强复合材料(CFRP)在多种领域得到广泛的应用,例如航空航天、车辆船舶等领域。实际应用中,碳纤维工作环境的原因,加大了存在损伤的可能性。若材料损伤未被及时发现,它可能将导致零部件无法正常工作[1-4]。因此,需要在生产和维护阶段,通过使用多种的检查办法,评估原材料和部件的安全性和可靠性。

无损检测技术发展至今,已经在材料评估方面得到了世界的认可,传统的无损检测与评价手段大致分为:视力检查、超声、射线、涡流、磁粉、渗透和红外评估等几大类[5-7]。红外评估分为主动与被动两种。其中被动利用自身热属性进行检测,而主动热成像需要外部热源进行加热试件。主动红外热成像技术有很大潜力在航空发动机和汽车结构的检测和在有效评估方面满足要求,尤其是在安全规则严格的领域等。红外热成像(IRT)技术利用外部可控热源(如激光器)改变物体表面温度分布,在固体内部形成热流传导,从而通过温度场之间的差异分布辨别无损区域与损伤区域,损伤的光学辐射测量是依据损伤区域扰动导致附近热流不规则的原理[8-13]。

Yang Bo等人实验了超声热成像对航空航天CFRP的缺陷进行了检测与评价,可以对浅层和微小的闭合缺陷进行检测,对不闭合缺陷进行补偿[14]。Liu Junyan等进行有限元法对瞬态脉冲热成像和锁定热成像技术实验研究,分析了关于缺陷位置的信息,可以检测到直径3.0 mm尺寸2 mm埋深的损伤[15]。Sarah Ekanayake使用锁定热成像对碳纤维缺陷深度进行了测定,使用的方法能够在宽范围的厚度和盲孔孔直径上进行精确的深度测定,偏差小于0.5 mm[16]。Wu Shichun利用卤素光学引用脉冲压缩热成像对纤维试件进行检测,可以有效地抑制噪声,提高热对比度,为CFRP材料中的更深缺陷检测提供益处[17]。J.Tashan用红外线热成像检测FRP系统强化混凝土裂缝,能够非常充分地检测裂缝的位置和宽度,外部加热和间隔脉冲的位置对裂纹检测具有相当大的影响[18]。

这些研究者大多是从热图像角度进行图像处理,通过各种算法从而达到损伤检测的目的。本文从热图像和温度两个方面相结合进行复合材料损伤探究,提出了可调控激光器对碳纤维增强复合材料进行连续脉冲激光线扫描的热传导分析,并联合使用C平台进行数值计算编程的思想,以确定被测样品中含有的未知损伤的可检测性及其他物理信息。

2 基本原理

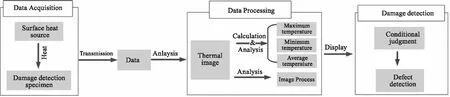

为对碳纤维增强复合材料进行热观察,了解在外部热源主动加热情况下,由损伤带来的热响应。设计了CFRP的脉冲损伤检测实验流程框图,如图1所示。

图1 CFRP的脉冲红外损伤探测实验设计流程框图

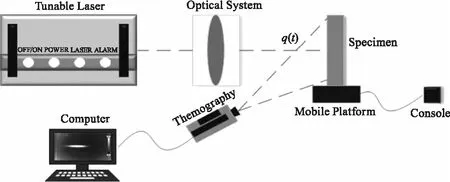

脉冲激光热实验原理如图2所示,对特定的复合材料施加一束高强度、能量集中的连续激光线脉冲热激励q(t),使得被测物因表面热量改变从而在内部形成三维热流传导过程,同时利用控制移动平台按照指定的移动速度或路线进行二维空间平面改变。因被测物中损伤部分和无损区域的物理性质(如热导率)的不同,而造成表面温度场的异常分布,对应的红外辐射强度也就不同[12,19]。温度场随时间的变化通过红外热像仪记录保存,获得被测物表面温度场的热序列图像数据,并通过选择合适的计算算法对图像序列和温度曲线进行理论分析,因此就可以得到材料损伤的相关信息。

图2 脉冲红外热实验原理图

假定材料是无限大的薄板情况(材料尺寸相对损伤的大小而言),材料表面的温度分布就是三维热传导方程的求解,根据热方程可得[11]:

(1)

(2)

(3)

式中,a是碳纤维板的热扩散系数;v是相对速率(材料试件相对运动速度);x是材料板某时刻空间几何中的某点的x轴坐标,与v相关;k为玻尔兹曼恒量;t是激光运动时间;T0为材料表面的初始温度值(T0=25);r1是空间位置的距离,坐标的平方和根;qin为热注入量常数,是单位面积上施加的热量,根据激光能量公式(2)可知,选取激光功率p=13 W;em为材料的热辐射率,碳纤维导热性较差辐射率较高设置为0.95;R为激光光斑的直径(R=13 mm),经过r2的转换改变成线激光属性长度接近45 mm;其中b、c与选取的透镜参数有关。

由传热学理论可知,当需要考虑材料的各向异性时,固体材料的温度分布T(x,y,z,τ)应该满足以下热传导偏微分方程[15]:

(4)

其中,ρ(x,y,z)是材料的密度;cp(x,y,z)是比热容;kd(x,y,z)是热导率(d=xx,yy,zz)。

若要对材料的损伤进行识别可视化研究,需要对其本身特性进行实验观察。特性基本包括温度的差值、缺陷的位置、大小和埋藏的深度等,以及这些特征之间关系。这些因素都包含在热传导的图像中,需要将这些混合信息进行分析整理,因此温度观察和图像处理都是非常有必要的。

3 实验内容

3.1 试件制备

碳晶体由工艺形成带状结构,这种带状结构大量堆砌形成碳纤维束,根据领域的需要编织成不同的结构。这些碳纤维具有各向异性的材料属性,就热传导而言,与垂直纤维轴方向的热导率相比沿着轴向的热导率要高得多。本研究中采用的碳纤维外观参数模型如图3,单向层合板铺层方式,外观尺寸为238 mm×167 mm×2.4 mm。它主要应用场景是航空发动机的承力结构部件,损伤采用人工削底的方式模拟实际制造过程中可能出现的各种常规瑕疵,如在表面加工不同尺寸、不同深度的圆盘状损伤(Φ3和Φ5 mm)和拉伸断裂方向不同的损伤(1×10 mm)。人工模拟的损伤厚度以0.5 mm的深度为变化基础,从0.5 mm等间距逐渐加深到2 mm。纤维的热各向异性由材料在X、Y、Z轴方向的导热系数决定。

3.2 实验系统设计

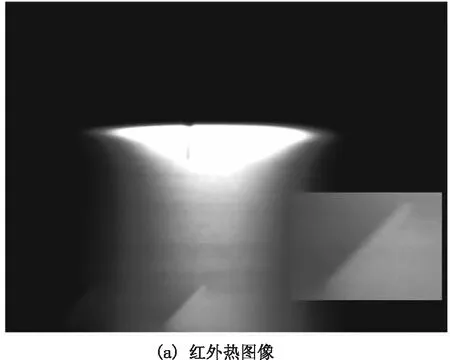

为更好了解激光线扫描碳纤维增强复合材料表面的温度变化,进行了CFRP试件的脉冲激光红外热实验。激光红外连续脉冲实验按照原理图2所示。激励采用可调控的激光发生器(Raycus RFL-A500D),将均匀分布的同心圆斑点激光(直径6 mm)经过光学系统几何变换,转换成尺寸有限的线激光面热源(如图4所示),长度为45 mm的线激光。利用移动控制台改变待测样品的空间位置,对试件表面进行连续脉冲扫描加热,同时红外热像仪对试件表面温度进行同步采集,获得系列时间热序列图,最后由计算机分析热图像和温度曲线数据,实验设计流程框图如图1所示。

根据公式(1)~(3)和材料不损伤温度界限的计算,实验中采用13~15 W的激光功率,加热温度控制在80 ℃左右,实验中试件表面没有明显的烧灼痕迹,表明激光作为热源没有对其热特性进行明显的改变。在保证红外热像仪仪器精度的情况下,实验数据误差来自于实验室周边环境的干扰,比如运行中的仪器和环境温度的不稳定性等,因此应尽量避免这些问题。红外热像仪镜头应该与被检测试件的表面垂直或减少两者之间的夹角,确保获得更加精确的热图像以便于后续的损伤探究。激光器可外接信号发生器产生任意波形的高斯脉冲激光。

图4 试样表面的线激光温度图

4 分析与讨论

本节将从图像处理和温度分析两个方面入手,考察其可检测性和温度与损伤形状的关系。试件在一定功率且能量集中的热激励下,按照运行轨迹进行连续扫描,获得表面各个时刻热图像,其中包含了不同尺寸损伤的位置及其他信息。

为充分考虑能够检测到损伤的信息,根据目标要求进行图像分析处理。分析发现,选取试件降温阶段易于观察,利用温差来体现损伤带来的热扰动。处理过程中发现关心的目标与整个图像相比,相对较小。因此事先采用基于边缘和亮度的办法进行了感兴趣区域的初步提取,缩小了处理范围和增加了处理的精度。经过自身属性的频域变换分析,可以发现存在类似于水平条纹状的周期性的系统噪声如图5(a)所示,使用滤波陷波的方法,频率滤除系统性噪声,如图5(b)所示。此方法可以有效地降低系统噪声等带来的影响,从而改善了图像的质量。

尽管通过一定手段复原了仪器本身带来的误差影响,但是检测目标的可分辨率依然很低,这给检测的准确性带来了很大挑战。为提高损伤的可识别率,执行了微弱信号的增强处理,即像素操作的增强技术。图像增强的方法是通过一定技术手段对原热序列图像附加一些信息或变换数据,有选择性地突出图像中感兴趣的特征或者抑制(掩盖)图像中某些不需要的特征。这可能会是一个失真的操作过程,扩大图像中不同物体特征之间的差别。经过像素点的伽马变换等系列图像操作,让损伤的微弱信号得到了有效的增强,同时提高了对比度。如图6微弱信号的增强结果图显示那样,增强了损伤的可视性,让检测的可能性极大地得到了提升。选取合适的阈值分割方法,得到目标分割图像,再采用边缘检测等常规图像处理办法,可以实现对损伤的外形进行量化表达。图7所示为损伤检测,显示的是模拟外力拉伸造成的斜向断裂,可以明显地看出外形表示具有一定的准确度,也能表明位置信息。对于非人工干预存在的损伤,只要周边像素差异足够,此方法对其检测也具有一定的准确性。

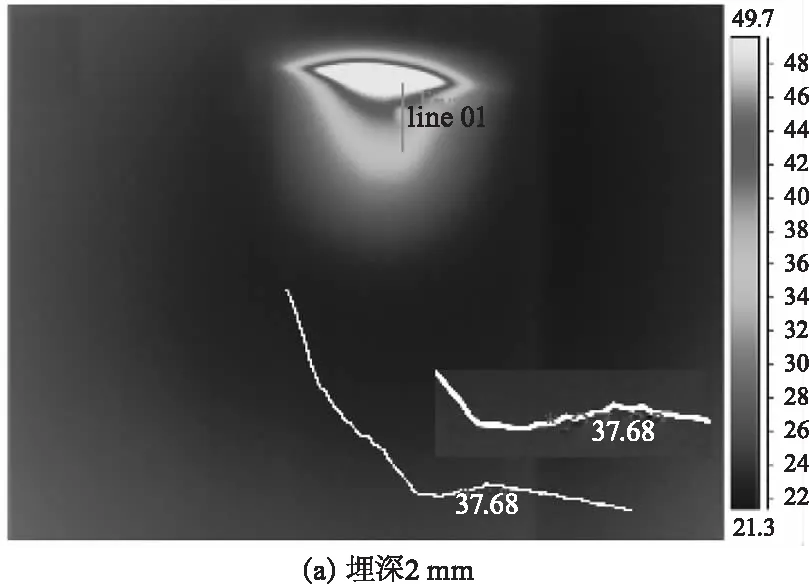

脉冲激光热成像实验的结果表明,连续脉冲线激光热激励能检测出埋深0.5 mm宽度1 mm的裂纹损伤信息。根据实验情况图8不同埋深的同类损伤灰度图可以看出,损伤表面温度轮廓较为微弱且模糊,随着半径尺寸的加大或者埋深的加深,情况会得到逐渐的改善,损伤物理特征逐渐明显。还发现扫描方向与损伤的夹角不同,物理特征的清晰度也有所不同。实验结果中根据运动速度和热图像可以实现对损伤区域的可检测性研究,完成后续的碳纤维材料试样的损伤定位与定量化探究。

复合材料损伤热检测的另一评估依据,也是更具有物理意义的检测参量是时间-温度曲线图。数字图像处理和温度变化图是损伤检测中的重要手段,各自在不同方向共同阐述了材料损伤的特征信息。它们包含了众多物理信息,如损伤大小、热损失数值及损伤深度等。

为进一步研究碳纤维的表面温度随时间的变化趋势,以直径为Φ3 mm的圆盘状缺陷为研究对象。选取激光线与损伤相对位置一致的热图像,得到同尺寸下不同深度的损伤诊断。图9展示了不同深度的圆盘状缺陷在同一次线激光扫描中的红外图像,人为选取图像中一条贯穿温度异常区域的直线作为参考。获得温度变化曲线图9,根据损伤扰动带来不规则温度场的原则,选取曲线上异常趋势的均值作为平均温度。由温度曲线数据可以看出线激光扫描时,材料完好处温度曲线平滑下降,若和表面损伤相遇,材料表面温度会出现异常,那是因为空气的传热系数相对较低,导致此区域温度会比周遭温度相对较低一些(空气的保温能力较强),在热图谱中表现为等温区域中出现不同的颜色。同时发现在损伤加热时间一定时(运动速度决定),相同尺寸的圆盘埋深越深,损伤的中心温度就会越低,因为固定功率的热源加热试件,在相同时间内损伤区域含有的气体体积越大,温升会越小。

进一步考察不同直径带来的影响,选取同次实验中的2种不同直径圆盘损伤进行对比。图10中绘制了不同直径圆盘损伤的域温度曲线,不难看出开孔深度与损伤中心温度成反向关系。同时直径越大,中心温度越高。表明在相同的扫描速度下,损伤区域的温升与尺寸和埋深都有关系。不同方向的损伤因为与激光运行轨迹呈现一定角度,所以本文未分析。在热像中线激光扫描方向也会影响损伤的检测率。若精度足够,理论上来说可以捕捉到完整的瞬变过程。未分析的损伤中,发现与扫描方向垂直的损伤在热图像照片呈现小段不同颜色温度,在分析中易于忽略。非垂直方向的损伤,在热像中经过系列操作可以发现。

图10 不同尺寸损伤的平均温度对比

本文在碳纤维增强复合材料损伤检测中,使用的激光线在单位时间内扫描的面积远远大于激光斑点运动的面积,效率比近似为4倍,这大大提高了检测效率。对于非人工干预的损伤而言依据实验结果来看,只要宽度达到1 mm就能检测到,也能实现位置定位。线激光的速度可控,在固定时间中类似于定点加热,使得损伤发生异常变动更加明显。同时激光能量集中可以相对远距离测量,克服了加热距离对传统IRT法的影响,同时采用相对较低的功率不会对结构特性造成影响。红外实践结果发现不同的扫描方式,可以对不同尺寸、不同埋深及拉伸断裂方向不同的规则损伤都能进行有效检测。微弱信号的图像增强处理,与材料表面的温度曲线变化损伤分析判断,二者相结合提供了补充结果,极大地提高了材料损伤的可检测性。

5 结 论

本文提出了一种基于可控的线激光热激励源的碳纤维增强复合材料表面损伤检测方法,基本做到了损伤区域的可检测性。对承力结构的单向层CFRP表面损伤进行激光线扫描实验,在二维平面中实现试样指定方式移动,本方法可检测不同尺寸、深度及不同方向的拉伸造成的表面冲击损伤,图像的处理与温度曲线的结合能够较好地表现出损伤的可检测性。通过热实验的图像结果分析,发现连续激光对尺寸较大或深度较深的损伤敏感度更高,对较小尺寸和埋深的损伤反应信号微弱,导致与图像背景的对比度低,损伤可检测性降低。而分析材料表面温度曲线变化结果,发现尺寸、深度和开口方向都对温度曲线其有较大影响。图像处理难以识别的损伤,通过温度曲线变化能够辨别出,温度曲线分析提供了补充结果。未来的工作将结合这些方法,进行不同厚度的碳纤维材料缺陷深度分析,实行大面积的定位分析,对复合材料的精测精度做进一步研究。尝试不同脉宽扫描检测对表面和亚表面损伤检测的影响。