高压燃油离心泵压力脉动及非定常流动分析

李嘉, 李华聪, 张伟, 王玥, 李柯柯, 王淑红

(1.长安大学 工程机械学院, 陕西 西安 710064; 2.西北工业大学 动力与能源学院, 陕西 西安 710072;3.陕西空天动力研究院有限公司, 陕西 西安 710000; 4.中国航发西安动力控制科技有限公司, 陕西 西安 710077)

高压离心泵在航空推进系统中扮演着重要的角色,深入探讨和研究高性能燃油离心泵的内部流动机理很有必要[1-2]。在当前大机动飞行、超声速巡航的工作要求下,泵内存在复杂流动问题[3]。另外,离心泵周而复始的运动特点及其特有的离心结构,使得叶轮、蜗壳内形成了尾迹流、势干扰、振动、旋转失速、湍流等极度复杂的流动状态,内部流场具有强烈且复杂非定常特性[4-6]。因此,很有必要对离心泵的内部流动特点进行深入研究。目前,流体机械研究体系普遍采用准三维通流计算和全三维计算流体力学CFD(computational fluid dynamics)相结合的方法,离心泵中也是如此[7]。然而在当前的技术背景下,离心泵的工作环境更严酷、结构更紧凑、间隙效应更明显,流道的非定常特性也越来越强烈,传统的定常假设会令性能分析结果产生较大的误差,制约对离心泵性能潜力的挖掘。因此,有必要逐步将流动的非定常特性纳入到泵常规设计体系中[8-10]。因此,越来越多的科研人员对离心泵的非定常特性开展了研究。

对离心泵内部的非定常流动开展了大量的研究,主要包括理论分析、数值研究以及试验测量3种手段,其中,对泵的压力脉动及非定常流动结构等研究取得了一定的成果。针对压力脉动的研究,Zheng等[11]通过数值仿真分析了离心泵间隙内的压力脉动变化,表明了间隙内压力脉动的主频与叶频相关。周强等[12]深入探索了导叶式离心泵内的静干涉作用机理,采集了相邻两导叶流道进口处压力脉动信号,得到导叶流道进口处压力脉动主要为叶频,并以此形式沿叶轮旋转方向向下传播。裴奕凡[13]对离心泵实际运行中的弯管畸变入流问题进行了分析,对泵在不同入流条件下的压力脉动进行了监测,得到了最优的弯管结构。可见,由于离心泵的周期性变化,叶轮和蜗壳内均产生了一定的压力脉动,且不同位置的脉动频率、脉动强度符合一定的规律。袁建平等[14]对离心泵在小流量时的进口回流进行了仿真分析,表明了叶轮进口的流动状态可以分为螺旋状回流、螺旋状入流和轴向入流,且螺旋状回流的流动相比于轴线区域的轴向入流更加不稳定。敏政等[15]基于DDES湍流模型和涡动力学对离心泵多工况下的旋涡运动进行了非定常数值模拟,清晰地观测到了叶轮和蜗壳内的小尺度漩涡。杨红红[16]对离心泵进行了全工况的数值模拟,分析了不同结构参数对泵内旋转失速问题的影响。

总的来看,离心泵内非定常特性呈现的非常明显,压力脉动变化、非定常流动结构等均与泵的性能存在着一定的联系。因此,借助试验数据以及高精度的仿真技术,对高压燃油离心泵的压力脉动变化、非定常流动结构开展细致的分析研究。

1 研究对象

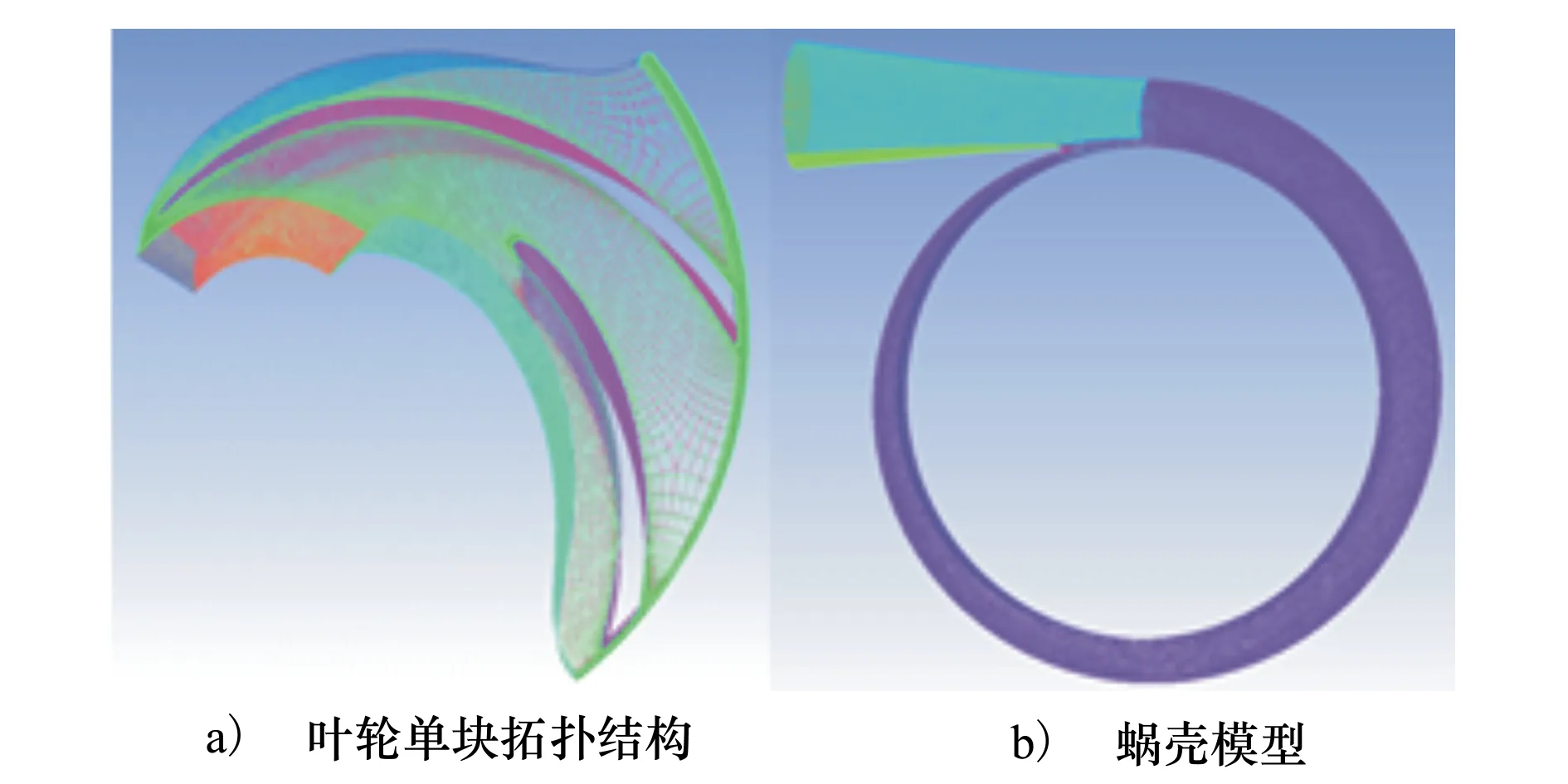

以某型高压燃油离心泵为对象进行非定常特性的研究。该型离心泵可作为航空发动机的主燃油泵,主要过流部件包括:进口装置、叶轮和蜗壳。在Cfturbo环境中,进行叶轮和蜗壳的基本结构参数设计,并建立三维模型,图1为该型泵叶轮及整泵的三维模型。

图1 离心泵三维模型

2 试验设置

为了实现高压燃油离心泵非定常特性的高精度仿真,进行该型泵的样机试制及性能试验。试验时,分别对泵进口、出口压力进行测量,用来计算泵的扬程。同时,对泵的进口处流量进行测量,用来计算泵的水力效率。通过试验获取2个外特性性能参数,与仿真预测结果对比,一方面验证仿真方法的有效性,另一方面检验泵的性能是否符合要求。

试验中的部分仪器及用途如下:溢流阀用来限定泵进口压力;比例流量阀用来控制泵的进口流量;压力变送器和体积流量计分别用来测量泵的出口压力和输出流量。

3 非定常仿真设置

3.1 网格划分

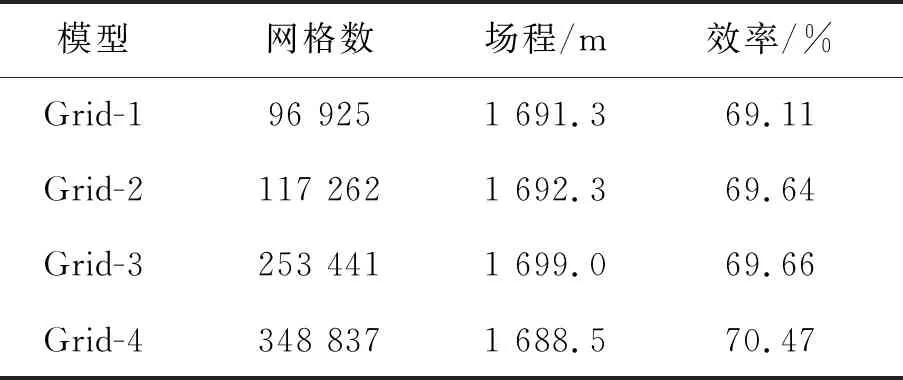

对该型离心泵的流体域进行网格划分,为了提高计算精度和计算速度,分别对4种网格数量的网格模型进行独立性检验,结果如表1所示。可以看出,当网格由Grid-2变至Grid-3时,扬程和效率误差小于1%。综合考虑计算精度和计算时间,最终选用Grid-2为该型泵的计算网格,所建立的网格模型如图2所示。

表1 网格数量独立性检验结果

图2 离心泵网格模型

3.2 仿真条件

将建立的网格模型导入PumpLinx,采用有限体积法(FVM)完成对湍流模型三维控制方程的求解。在多重旋转参考系下(蜗壳为静态、叶轮为旋转系),选择RNGk-ε和SIMPLE算法进行该型离心泵的湍流模型求解。采用二阶迎风格式对控制方程进行离散,设置平均残差值精度为0.000 01。叶片表面相对速度为0,以满足动静固壁面为无滑移边界,同时将近壁面区域设置为标准壁面函数。在叶轮与蜗壳的交互耦合面上,剪切应力相等。

由于进行离心泵瞬态计算的时间较长,为了提高仿真精度和求解效率,需要确定最佳的时间步长(即采样频率),因此,进行时间步长的独立性检验,以确定合适的采样频率。以离心泵实际运转5圈为总仿真时间,泵转速n=28 000 r/min工况为条件进行分析。取每个时间步长中叶轮分别旋转9°,5°和3°进行仿真,时间步数分别为200,360和600步,采样频率分别为18 666,33 600和55 999 Hz。仿真时,以稳态结果作为初始条件进行瞬态计算,以泵的出口压力监测数据为目标进行3种时间步长下仿真结果的对比。另外,旋转3圈后仿真结果趋于稳定,因此,选取第3圈的数据进行分析。

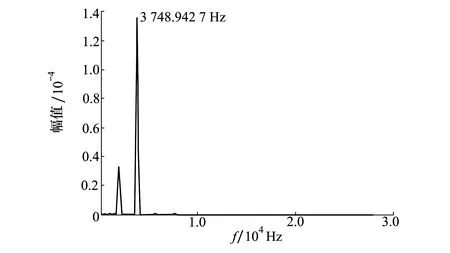

当单步旋转3°(55 999 Hz)时,主频更接近叶频,对计算时间和精度折中考虑,选择该条件为最终仿真时间步长。图3为3°(55 999 Hz)下出口压力脉动的频域分析结果。

图3 3°(55 999 Hz)出口压力脉动频域分析结果

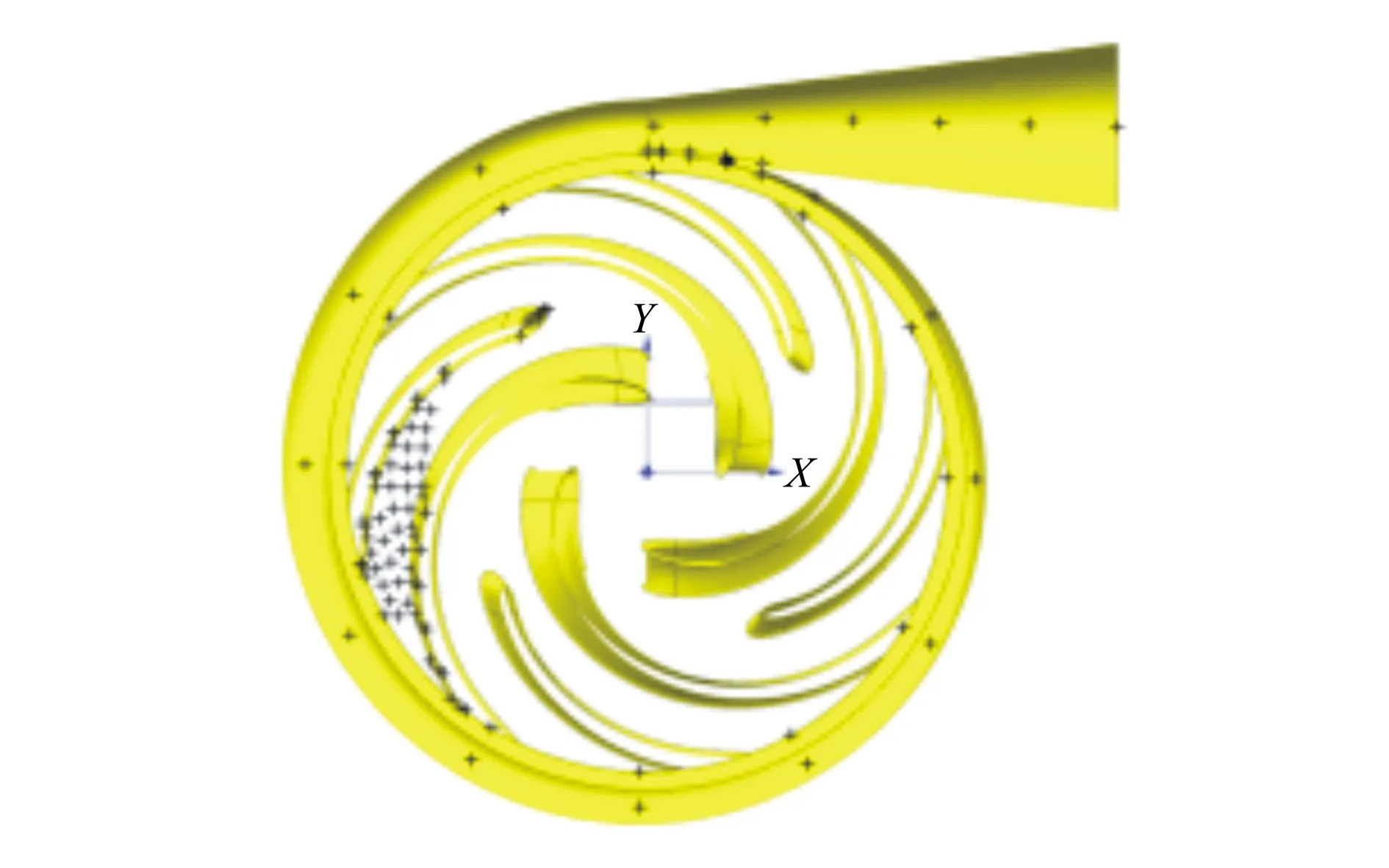

3.3 监测点设置

为了更好地反映离心泵内关键部位的非定常流动特性,对泵内的不同位置进行监测,监测点设置示意图如图4所示。其中,主要对叶轮及蜗壳流道进行监测。

图4 监测点设置示意图

4 结果及分析

4.1 试验验证

进行性能试验并记录进口压力pin、出口压力pout及实际输出流量Q,与预测泵的扬程H和效率η,进而将试验结果和仿真预测结果进行对比。值得注意的是,非定常仿真结果均呈现一定的波动,因此,出口压力、实际流量等均取泵运行第5圈的计算结果。

对仿真与试验性能结果对比发现整个运行工况下仿真与试验结果趋势相似。其中,中间流量工况0.7Qd运行时,扬程和效率的误差最大(3.6%,4.8%),但均小于5%,符合精度要求。因此,所采用的基于PumpLinx环境下的非定常仿真方法能够完成该型高压燃油离心泵的流场仿真分析。

4.2 压力脉动分析

4.2.1 压力脉动时频特性计算

为了对高压燃油离心泵非定常流动特性进行定量分析,对泵的压力脉动进行时域和频域分析。

首先,提取离心泵不同位置的压力信号,引入无量纲参数压力脉动系数cp,直观地反映压力脉动幅值的大小,进行不同位置压力脉动大小的对比。进而,基于快速傅里叶变化FFT(fast Fourier transform),完成压力及压力脉动系数的时频转换,分析其时频特性。

4.2.2 仿真结果

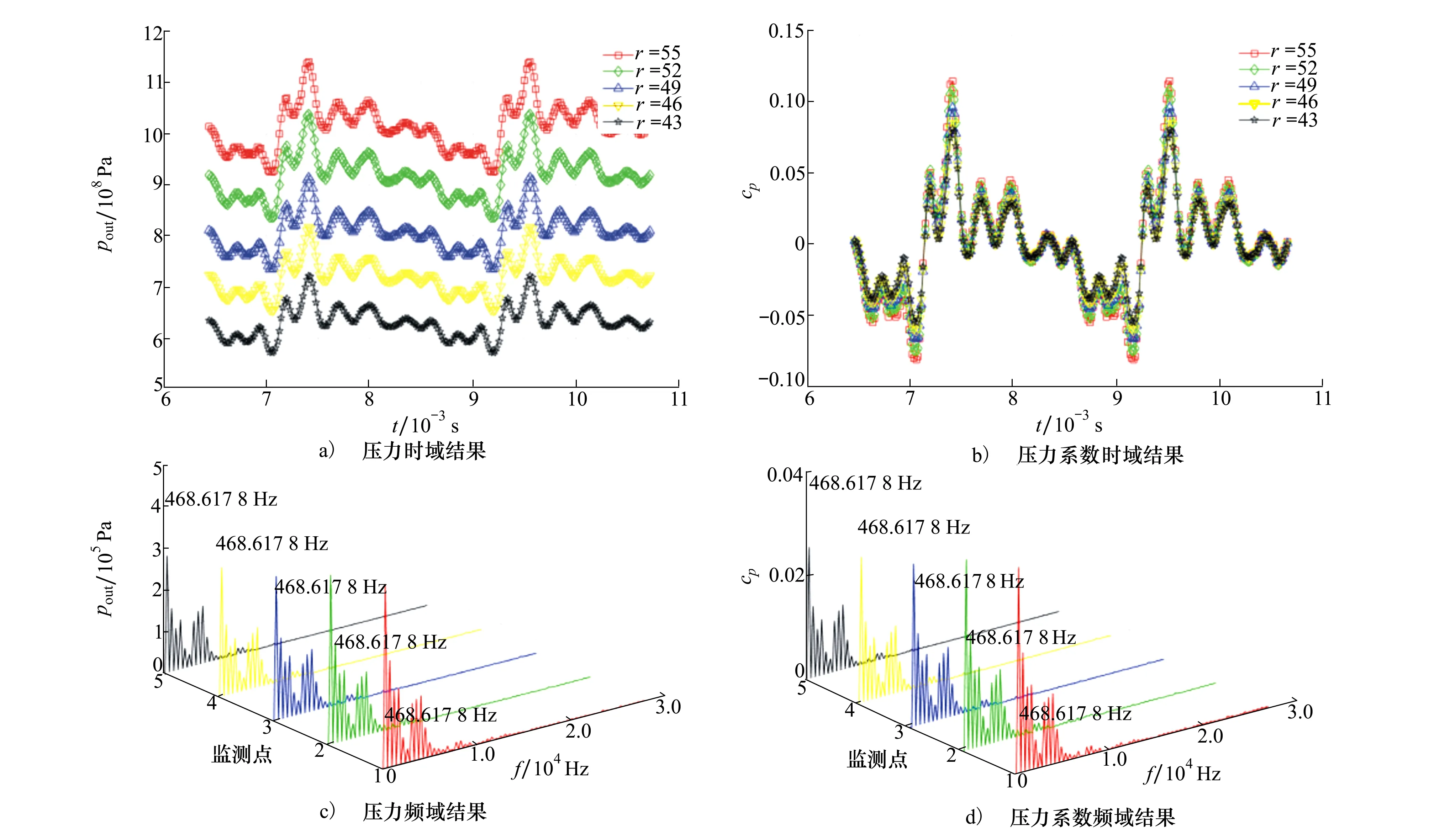

分析叶轮流道内压力脉动时频特性。图5为监测点径向排列下压力及压力脉动系数时频域结果。从叶轮进口往外压力变化趋势基本一致,压力幅值从叶轮进口至叶轮出口变大,靠近叶轮出口范围的监测点压力幅值和压力脉动系数最大,分别为11.40 MPa,0.114。同时,单个旋转周期内压力呈现8个波峰及8个波谷。5个监测点上的压力脉动主频均为468.617 8 Hz,主频均对应泵的转频fn。

图5 径向排列下压力及压力脉动系数时频域结果

对蜗壳流道内不同监测点进行压力脉动时频特性分析。图6为蜗壳内不同监测点的压力及压力脉动系数时频域结果。考虑篇幅,以其中9个点为例进行分析。图中,蜗壳流道这一区域所有监测点的时频域变化基本趋势一致。不同监测点上的压力脉动主频均为3 748.942 7 Hz,主频为8倍的转频(8fn),即叶频fb。

图6 蜗壳流道压力及压力脉动系数时频域结果

4.3 典型非定常流动结构仿真结果分析

为了更好地呈现该型高压燃油离心泵的非定常特性,对不同流量工况下的非定常流动结构进行分析,包括:压力分布、相对速度以及湍动能耗散。

4.3.1 压力分布

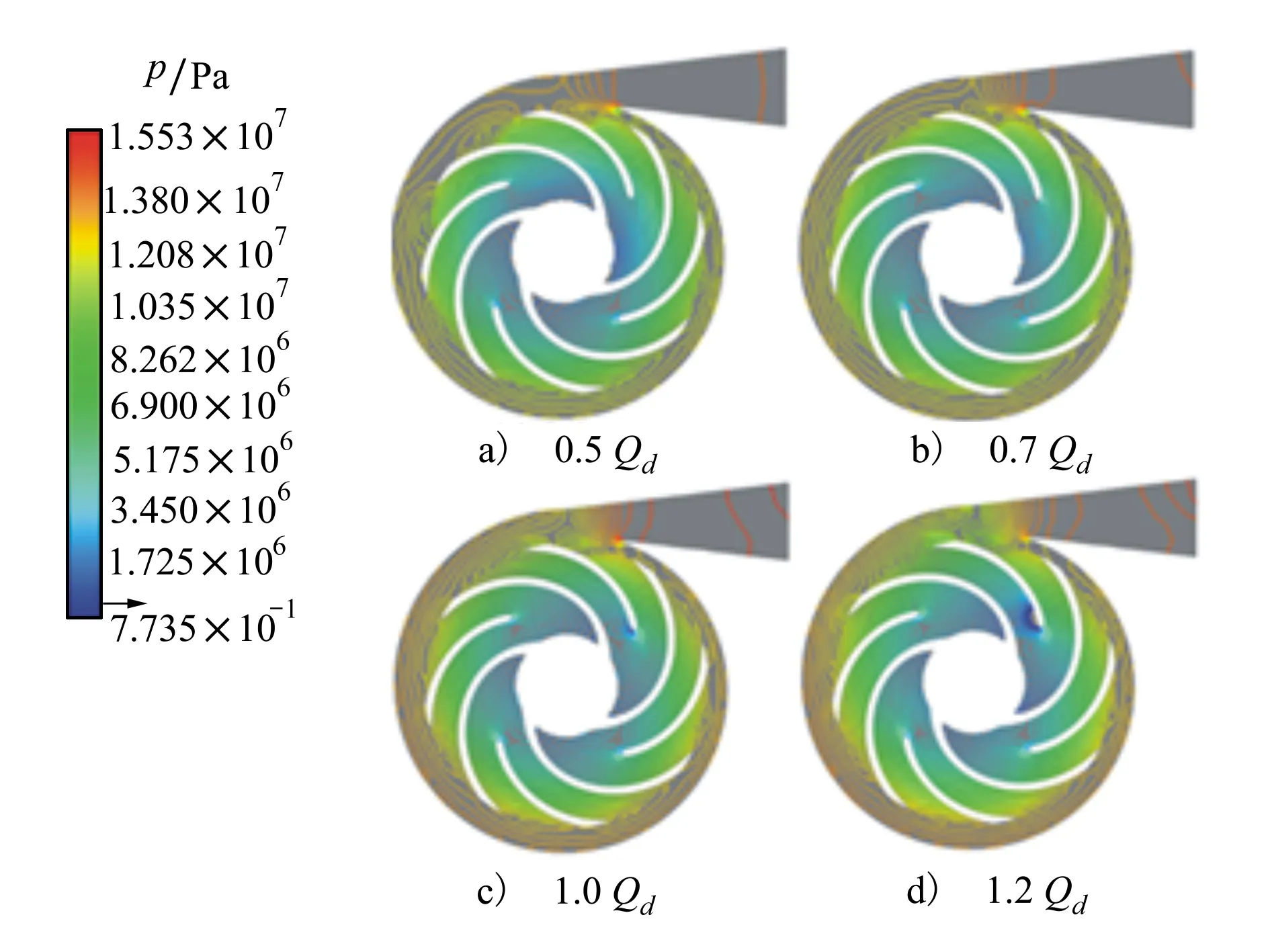

图7为转速28 000 r/min,不同流量工况(0.5Qd,0.7Qd,1.0Qd和1.2Qd),轴向中间截面的压力等值线分布。

图7 轴向中间截面压力等值线分布

当流量增加时,叶轮进口区域的低压区慢慢变大,且尤其在蜗壳隔舌旁的叶轮处变化最为剧烈。在大流量工况(1.2Qd)下,该通道内由于叶尖处的低压区明显,导致进口区域的压力梯度变大,此处易产生叶片进口回流。同时,随着流量增加,辅助叶片叶尖处的低压区慢慢形成,但不明显。蜗壳内,小流量工况下蜗壳和扩散管内压力更高。大流量工况时蜗壳的梯度缓慢,压力增加的较为平稳。

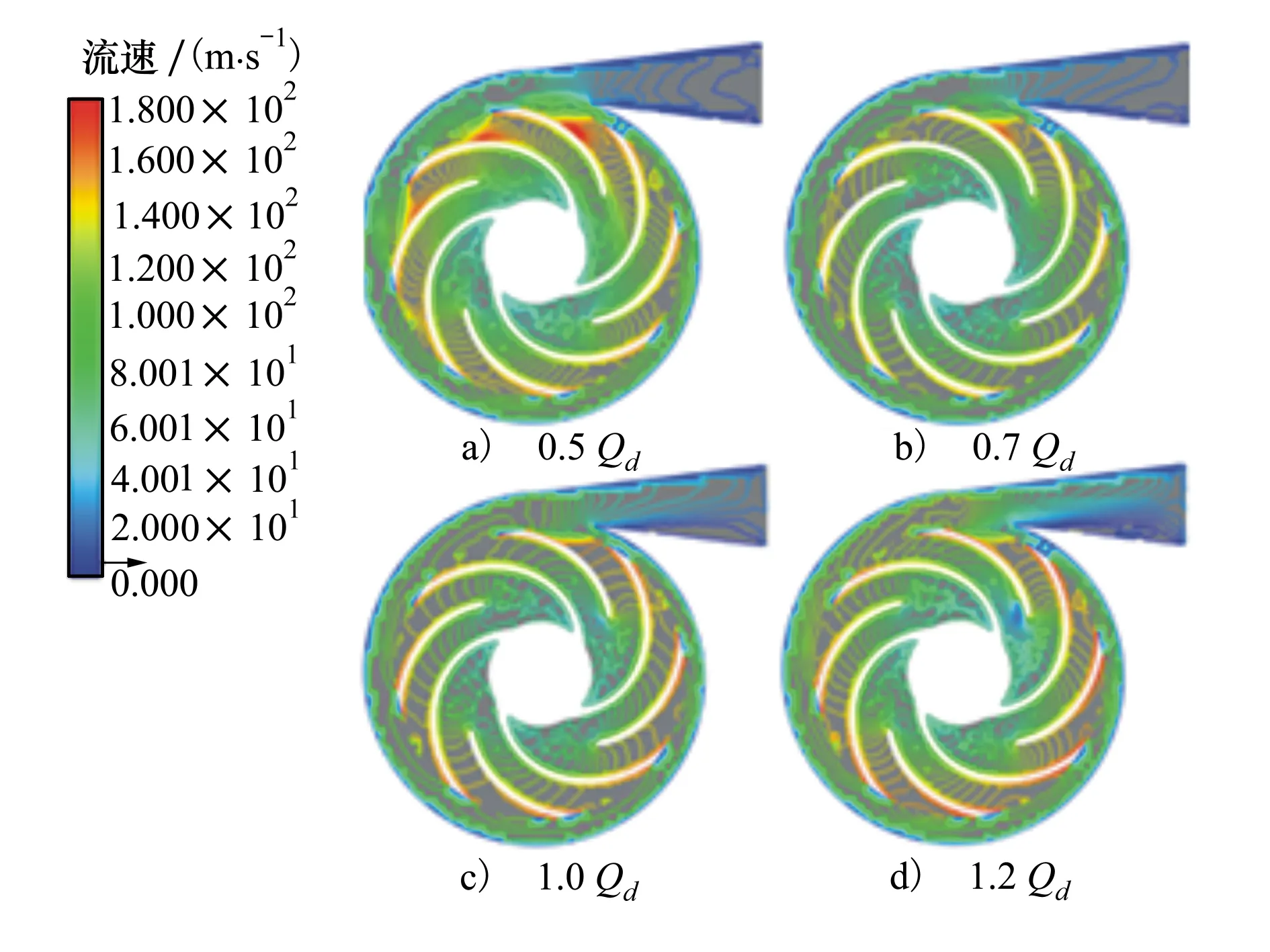

4.3.2 相对速度

图8为转速28 000 r/min,不同流量工况(0.5Qd,0.7Qd,1.0Qd和1.2Qd),轴向中间截面的相对速度等值线分布。

图8 轴向中间截面相对速度等值线分布

叶轮各个流道内的相对速度分布都不相同,呈现出较为强烈的非轴对称性。且非设计工况下,这种流动非轴对称性比设计工况下更为强烈。在小流量工况(0.5Qd)时,靠近蜗壳出口和隔舌区域的叶轮通道内出现大范围的高速区,特别是沿着旋转方向离隔舌区域较近的3个通道内叶轮出口区域被高速流所控制。

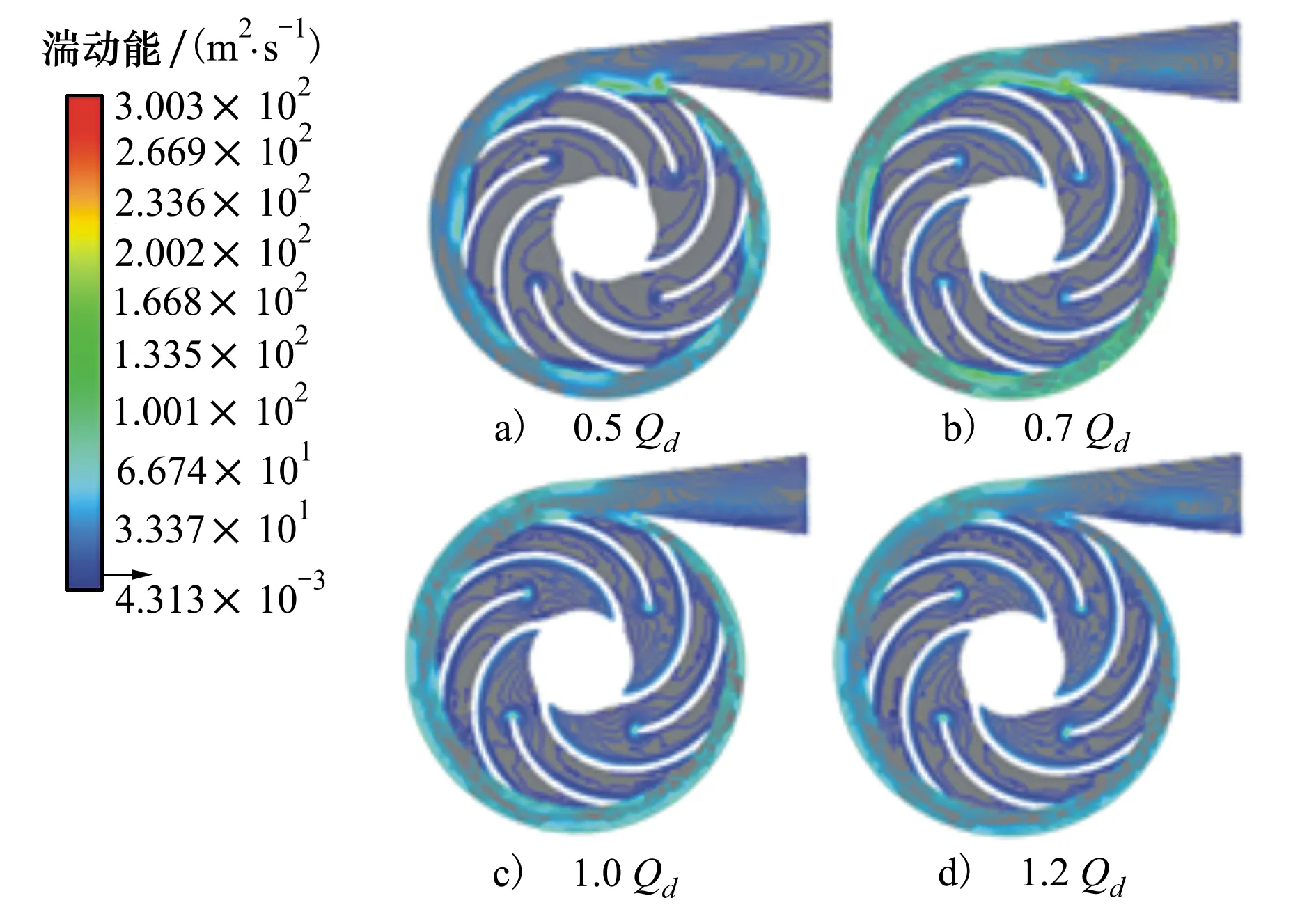

4.3.3 湍动能

以泵内的湍动能分布来观察其流动的稳定程度,通过能量梯度理论分析泵内流动的不稳定性。图9为转速28 000 r/min,不同流量工况(0.5Qd,0.7Qd,1.0Qd和1.2Qd),轴向中间截面的湍动能等值线分布。不同流量工况下,泵的湍动能分布整体趋势基本一致,叶轮内部的湍动能梯度区域主要集中在叶轮出口区域和隔舌角区域,尤其是小流量工况时,湍动能分布范围较大且强度更为强烈,且叶轮出口区域的湍动能分布更为强烈,这与叶轮出口的“射流-尾迹”结构具有很好的一致性。同时,在叶轮进口尤其是叶尖处均出现了一定的湍动能集中区,但分布范围不是很大,与叶片叶尖处的“回流”结构具有很好的一致性。此外,在大流量工况下,扩散管内出现了较大范围的湍动能集中区。

图9 轴向中间截面湍动能等值线分布

5 结 论

以某型高压燃油离心泵为对象,基于CFD仿真技术对其非定常特性进行了仿真分析研究,主要分析了全流量工况下不同位置的压力脉动及非定常流动结构。主要结论如下:

1) 在不同流量工况下进行了性能仿真预测及试验结果的对比分析,扬程和效率的最大误差分别为3.6%,4.8%,均小于5%,所采用的仿真方法能够实现所设计的复合叶轮式燃油离心泵的性能仿真研究。

2) 设计流量工况下叶轮流道内主频为转频fn,蜗壳流道内主频为叶频fb,不同的监测点均呈现出相似的脉动变化规律,且相同位置不同监测点的压力脉动呈现出了相似规律。

3) 设计流量工况下泵内流动相对平稳。小流量工况下叶轮出口处出现了一定的尾迹流动,主要位于靠近隔舌区域的叶轮流道出口位置。同时,与压力、相对速度分布一致,湍动能分布同样在集中在叶轮出口及隔舌区域,此处存在一定的水力损失。