镀液成分对化学镀镍-磷镀层热膨胀系数的影响*

李 岳,坚增运,田梅娟

(西安工业大学 材料与化工学院,西安 710021)

化学镀镍最早在1946年由Abner Brenner和Grace E.Riddell所发表的开创性论文上报道[1]。相比电镀镍,化学镀镍具有以下特点:可以在复杂零件上均匀施镀;适用范围广,可用于金属、半导体和非金属;设备简单,操作方便;能够得到致密无针孔的镀层;镀层具有良好的耐磨性和较高的硬度;其反应为自催化反应,能获得任意厚度的镀层。镍磷合金能改善基体的机械性能、耐磨性和耐腐蚀性,此外,还具有良好的磁屏蔽性、可焊接性、较高的疲劳极限和较低的宏观变形等,在航空航天、汽车工业、电子工业、食品工业、机械工业、石油化工和阀门制造业等领域已经得到广泛应用。同时镍-磷镀层的致密度高、可抛光性好、内应力低、热膨胀系数可调,是金属反射镜表面改性处理的理想材料[2-4]。目前国内外已有在增材制造铝合金金属反射镜上化学镀镍-磷合金的研究及应用,经表面改性和精密加工后,反射镜表面粗糙度能够满足可见光波段的需求,弥补了因增材制造技术导致反射镜表面粗糙度不足的问题[5-8]。化学镀过程中,主盐、还原剂和pH是影响镍磷镀层性能的重要因素,通过改变各自的条件,可以控制化学镀镍-磷镀层的磷含量及其他性能。磷含量也影响着镀层的热膨胀系数,通过调节主盐、还原剂和pH的条件可以调整和控制镀层的热膨胀系数,为得到性能优良的铝合金反射镜提供条件。

虽然化学镀镍-磷镀层已有许多方面的研究,但镀层热膨胀系数的相关研究较少。文献[9]研究了不同磷含量对镀层热膨胀系数的影响,发现化学镀镍层的磷含量的增加会导致热膨胀系数降低。文献[10]研究了镀态镀层加热时热膨胀曲线的收缩对应镀层在相应温度下的结构变化,并且经400 ℃热处理后的镀层,热膨胀系数随镀层磷含量增加而减小。文献[11]通过不同温度退火处理研究了不同Ni3P晶粒尺寸下的Ni-P合金的热膨胀系数,结果表明,界面热膨胀系数和纳米晶热膨胀系数的差异随晶粒尺寸的减小而减小,并且随着晶粒尺寸的增大,线膨胀系数单调减小。文献[12]研究了不同Ni-P相的热膨胀系数,并画出了不同相在不同温度下的存在比率曲线。文献[13]研究了非晶态Ni-P合金的结构弛豫伴随着不可逆收缩,其收缩归因于孤立的缺陷。

化学镀镍层和基体的热膨胀系数影响着镀层的内应力和热处理条件变化时与基体的结合力[3,6]。为了得到在使用环境温度下结合力良好的镀层,必须要使镀层和基体的热膨胀系数相近。本文研究了硫酸镍、次亚磷酸钠及pH对镍磷镀层热膨胀系数的影响,并结合物相分析辅助说明。基于这项研究,可以在一定范围内调整化学镀镍-磷镀层的热膨胀系数,使其与基体相匹配,制备出结合力良好,性能优异的镀层。

1 实验材料及方法

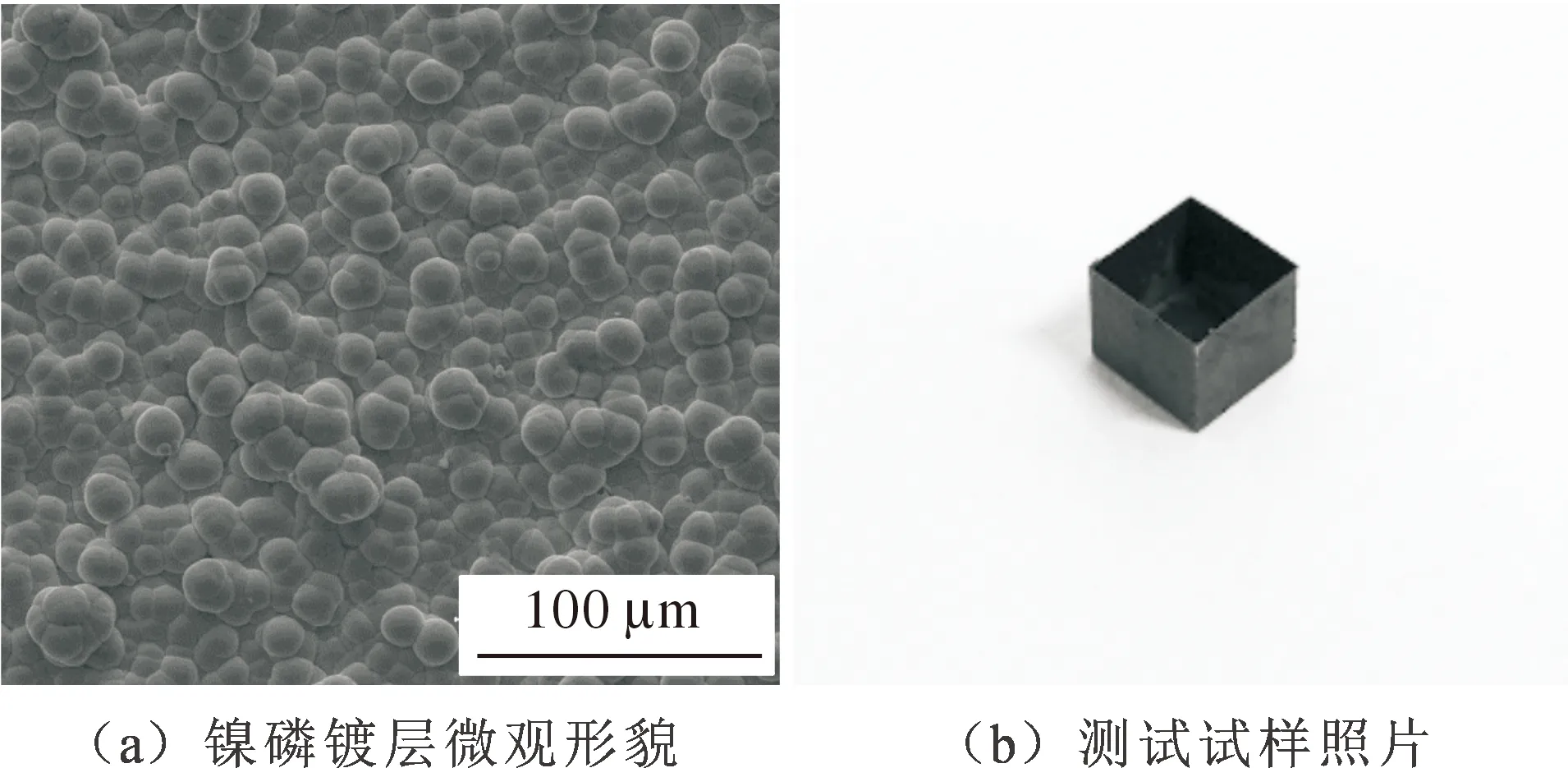

实验所用基体材料为增材制造SiCp/AlSi10Mg合金(SiC含量为3%),将基体用线切割设备切割成5 mm×5 mm×5 mm的试样,所有表面经打磨、丙酮除油后用去离子水洗净,吹干备用。在化学镀之前需要经过二次浸镀锌前处理,所有步骤之间需用去离子水清洗干净再进行下一步。化学镀溶液成分、施镀条件及单因素条件见表1,表面形貌(条件(3)pH=4.6,w(P)≈10%)见图1(a)。施镀5 h后用去离子水洗净并吹干,将一个面的镀层打磨至基体后将试样放入w(NaOH)=50%溶液中溶解以去除内部的铝合金,得到中空的正方体,再用去离子水清洗并吹干备用,试样照片见图1(b)。镀层物相分析采用德国布鲁克AXS有限公司生产的布鲁克D8 DISCOVER A25,镀层热膨胀系数采用Mettler-Toledo公司的TMA/SDTA 840热机械分析仪。

图1 化学镀镍样品及微观形貌

表1 化学镀条件及镀液成分

2 实验结果和讨论

2.1 镀层XRD图谱分析

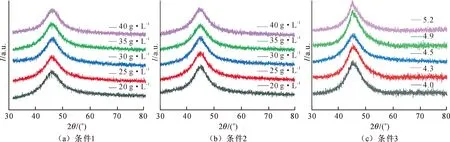

化学镀镍磷中质量分数w(P)>8%的镀层基本为非晶态镍磷镀层,其典型特征为XRD特征峰在2θ为45°处呈漫散射状[3]。图2(a)、2(b)、2(c)分别为200 ℃退火后硫酸镍、次亚磷酸钠、pH单因素实验的XRD图谱,可以看到pH=4.6时,在乳酸柠檬酸体系中,硫酸镍和次亚磷酸钠质量浓度在20~40 g·L-1范围内所化学镀镍磷层均为非晶态结构;pH在大于4.9之后衍射峰开始变尖,说明此时随着pH值的增大,磷含量降低,经退火后,镀层开始向微晶方向转变,此时镀层结构为非晶+微晶态结构。

图2 化学镀镍XRD衍射图谱

2.2 镀层热膨胀行为分析

热膨胀起源于在平衡分离距离附近的温度范围内,势能中的非谐项对原子平均分离的影响。当温度升高时,原子的动能增加,原子振动和移动,导致原子间的平均距离增大,从而产生热膨胀,宏观上体现为热膨胀现象[14-15]。

影响化学镀镍-磷镀层热膨胀系数的主要因素为磷含量和热处理条件。在结晶温度以下进行热处理,虽然不会让镀层晶化,但会让原子开始向结晶趋势方向移动发生结构弛豫,能够减少非晶结构过饱和所导致的原子间空隙和缺陷,所以热膨胀过程是扩张和压缩的相互补偿,宏观表现为样品线性尺寸在加热后的不可逆收缩[13]。研究表明[10],经过热处理后的镍磷镀层,只要工作温度不超过热处理温度,其热膨胀系数变化不大。200 ℃退火处理后,镀层的内应力和致密度都有所改善,相对的热膨胀系数也相对稳定。

影响磷含量最主要的因素是镀液pH值,其次是主盐和还原剂质量浓度[16-17]。研究表明,磷含量随着pH的增大而减小;随着硫酸镍质量浓度的增加而减小;随着次亚磷酸钠质量浓度的增大而增大。

2.2.1 硫酸镍对镀层热膨胀系数的影响

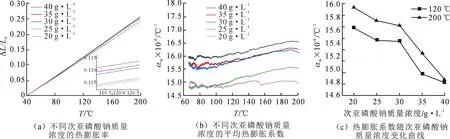

图3(a)为不同硫酸镍质量浓度下化学镀镍层热膨胀率的变化。经200 ℃退火后,再次测量时热膨胀率曲线随温度单值增加且呈线性变化。随着硫酸镍质量浓度的增加,热膨胀率的斜率变大。图3(b)为不同质量浓度硫酸镍平均热膨胀系数的变化曲线,可以看出随着硫酸镍质量浓度的增加,镀层中磷含量降低,热膨胀系数逐渐增大,与文献报道一致[9]。图3(c)为不同硫酸镍质量浓度在120 ℃和200 ℃时的平均热膨胀系数数值,通过曲线可以得出,硫酸镍质量浓度在25~35 g·L-1之间时对镀层热膨胀系数的影响不大,超出这个范围之外才会对热膨胀系数有明显影响。化学镀镍机理(以原子氢理论为例)认为,还原镍的某种物质实际上就是原子氢,其反应过程[3]为

(1)

(2)

(3)

(4)

图3 不同硫酸镍质量浓度时的热膨胀系数及变化曲线

由式(2)、式(3)可得出,镍和磷在溶液中共沉积,当溶液中硫酸镍质量浓度较低时,镍的还原速率较慢,消耗的原子氢较少,相对的磷的还原可能性大,随着硫酸镍质量浓度的增加,磷的还原开始逐渐减慢;当硫酸镍含量在合适的范围内(25~35 g·L-1)时,络合剂缓冲了镍离子的质量浓度,使溶液中镍离子质量浓度处于相对稳定的状态,此时对磷的还原影响不大;当溶液中硫酸镍的质量浓度超出了络合剂的缓冲作用范围时,溶液中镍离子增多,镍的还原加快,大量消耗原子氢,相对的磷的还原可能性变小。因此镀层中磷含量随着硫酸镍的增加而下降,但在合适的用量范围内,对镀层中的磷含量影响不大。并且继续增加硫酸镍反而会导致镀液分解和镀层性能下降;减少硫酸镍又会导致镀速过慢,不利于生产。所以综合来看,改变硫酸镍质量浓度对调控热膨胀系数贡献不大。

2.2.2 次亚磷酸钠和pH对镀层热膨胀系数影响

不同质量浓度次亚磷酸钠条件下热膨胀率的曲线如图4(a)所示,平均热膨胀系数曲线如图4(b)所示。与硫酸镍不同,随着次亚磷酸钠浓度的上升,溶液中次亚磷酸根的浓度直线上升。

图4 不同次亚磷酸钠质量浓度的热膨胀系数及变化曲线

由式(1)、(2)和(3)可以得出,在镍离子质量浓度不变的情况下,次亚磷酸根的增加直接导致了磷还原量的增加,镀层中的磷含量几乎为直线上升,此时镀层热膨胀系数呈下降趋势,如图4(c)所示,并且下降幅度明显。此现象说明,如果想调整镀层热膨胀系数,在pH不变的情况下,改变次亚磷酸钠质量浓度是比改变硫酸镍质量浓度更好的选择。

pH与磷含量的关系可以用式(1)、式(3)来解释。随着pH的增加,溶液中氢离子质量浓度降低,加快了次亚磷酸根的分解速度,降低了次亚磷酸根的浓度,并且氢离子质量浓度的降低也导致磷还原速度的下降,镀层的磷含量随之降低。不同pH值条件下热膨胀率、平均热膨胀系数曲线如图5所示。从图5(c)可以看到随着pH值的升高,镀层热膨胀系数整体增大,但pH在4.0~4.3范围内热膨胀系数变化不大,pH在4.3~4.9之间快速增加,大于4.9时开始下降。由XRD分析结果可以得出, 退火之后pH=5.2时镍磷镀层结构为非晶+微晶结构,由相图可知[3],当镍磷层中w(P)<15%时,其平衡相为Ni+Ni3P。有研究发现[17],Ni3P的线性热膨胀系数约为1.17×10-5℃-1,小于非晶态镍磷镀层,这就导致相对于pH=4.9时,pH=5.2时热膨胀系数降低了。因此调控pH大于4.9的非晶态镍磷镀层,就需要将热处理温度控制在相对低的温度区间,防止热处理导致的晶化。综合镀速和镀液稳定性等因素,化学镀镍磷pH一般在4.5~5.2之间,故最好在此区间内调控热膨胀系数。

图5 不同pH的热膨胀系数及变化曲线

结合结果可得出,200 ℃退火后的镍-磷镀层热膨胀系数随着磷含量的增加而减小。非晶镍-磷镀层的结构变化是一个不可逆的过程,在升温阶段,原子动能增加,原子间平均距离增大,此时磷含量越高镀层的热膨胀系数越大;达到130~200 ℃时,磷开始发生偏聚,镀层开始收缩,且磷含量越高收缩越大;退火阶段,磷的偏聚继续进行,镀层向趋于稳定的方向转变,此时对于高磷镀层并没有发生晶化,但镀层中磷的偏聚和镀层的收缩已发生不可逆的变化。当再次加热时,热膨胀系数随着温度的升高单值增加,此时磷含量高的镀层热膨胀系数小。

3 结 论

1) 文中通过三组单因素实验研究了镀液中主盐、还原剂及pH对化学镀镍-磷镀层热膨胀系数的影响。用化学镀镍表面改性的方法,在增材制造SiCp/Al合金表面制备了镍磷镀层并进行200 ℃退火,通过物相分析和热机械分析进行研究。结果表明,200 ℃退火后,镍-磷镀层热膨胀系数随着磷含量的增加而减小。

2) 三种因素中pH和次亚磷酸钠对热膨胀系数的影响较大,硫酸镍质量浓度在25~35 g·L-1范围内对热膨胀系数影响不大。因此调控热膨胀系数要着重改变还原剂和pH的关系,同时保证镀层的性能符合需求,还要保证后续热处理过程中镀层相结构不会改变。