电弧等离子体加工中温度与热应力研究*

吴 琪,惠迎雪,赵吉武,边寒寒,彭雨薇

(西安工业大学 光电工程学院,西安 710021)

等离子体被看作固、液、气三态之外的第四态物质,是做布朗运动的自由带电粒子的集合,宏观上呈现电中性[1]。等离子体加工能够获得无亚表面损伤且表面粗糙度RMS<1 nm的超光滑表面,对硬脆材料(碳化硅、熔融石英、陶瓷及K9玻璃等)表面处理具有高精度、高质量以及无亚表面损伤的优点,在手术探针镜头、航空航天、国防以及空间光学等对元件的表面质量与加工效率高要求领域的光学元件加工中具有广泛应用[2-4]。

常见的等离子体加工方式如电感耦合等离子体(Inductive Coupled Plasma,ICP)、电子回旋共振(Electron Cyclotron Resonance,ECR)、等离子体化学蒸发加工(Plasma Chemical Vaporization Machining,PCVM)等能够获得高质量表面,但加工效率不高,而电弧等离子体加工不受材料性质的局限,具有极高的加工效率,在难加工材料的制备中发挥了极大的作用。文献[5]通过实验发现电弧等离子体能够对熔融石英进行高效去除并使得材料表面粗糙度快速收敛,文献[6]发现电弧加工对材料的影响主要集中在材料内部应力分布以及加工后的热影响层。电弧等离子体物理性质主要由等离子体炬内的温度场决定,但实验测量无法获得准确的电弧等离子体的微观温度,因此,对于电弧等离子体一般采用数值模拟的方式进行研究。文献[7-12]通过模拟分析得到直流电弧等离子体炬的温度受到工艺参数的变化影响,温度最大值能达到8 000 K以上,集中在束流出口中轴线上,能量传递通过热传递进行,能够达到对熔融石英进行热去除的材料要求,由热力学理论可知,固体材料产生温升后,结构体积增大产生热膨胀,进而产生热应力;文献[13-15]研究了热应力对固态材料结构的强度和稳定性产生的影响,当热应力超过材料本身的损伤阈值后,材料出现裂纹或断裂等亚表面损伤,降低光学元件的使用寿命与损伤阈值、加剧损失增长[16-18]。因此,热加工过程中产生的热应力,也会影响加工后表面质量。以上研究中,电弧等离子体加工的材料特性研究主要为航空航天领域的合金类难加工材料,对光学材料或半导体材料去除研究的较少;对熔融石英表面热应力的研究集中在激光加工。电弧等离子体比激光有更高的电热转换效率,且可通入反应气体进行化学去除,可保有等离子体加工高质量时,兼具激光热去除的高效,对于大口径高精度的光学元件加工有着重要的研究意义。而目前针对电弧等离子体加工熔融石英的热去除性能的详细研究以及衍生的表面应力问题的研究尚未查阅到相关报道。

本文以熔融石英作为加工材料,建立熔融石英表面温度与热应力场模型,提出了利用将电弧等离子体作为热源,利用加工中的表面温升进行火抛的一种新的加工方式;采用数值仿真分析的方法建立电弧等离子体传热模型,结合对工件表面温度场与热应力进行仿真研究,分析电弧等离子体热去除加工的可行性。

1 电弧放电及仿真模型

1.1 实验原理及装置

大气电弧等离子体热去除加工是利用电弧放电的方式在大气环境下产生等离子体,将等离子体中被激发的活性粒子与材料表面发生物理溅射,热传递后物质达到熔融态流动后提高表面质量的加工方式。设备系统组成如图1所示。

图1 电弧等离子体加工设备

电弧放电是在一定压力下高速氮气气流推动下产生的一种脉冲放电,在脉冲周期一定的前提下,等离子体的非平衡度与等离子体喷枪的结构、气流速度等参数有关。大气等离子体机制是在适当较高的载气压力下,载气由后端面经过螺旋式进气环进入放电腔内,在电场激发作用下产生氮等离子体,与引入的活性反应气体分子发生级联碰撞,产生激发态的高能活性粒子[19]。涡旋气流推动粒子从喷腔内向喷嘴处移动,在倒锥形圆孔喷嘴的束流聚集作用下,喷射出来作用于材料表面进行能量交换,使得材料达到熔融态后,流平填充表面,改善表面质量,原理如图2所示。一般来说,当气压大于10 kPa时,由于等离子体中电子和重粒子的碰撞频率已相当高,因此电子和重粒子的温度已逐渐趋于平衡,显然这样的温度是不适合用于熔石英等材料的光学玻璃加工。利用高压力的涡旋气流,利用较高的气流提高等离子体的非平衡度,在一定程度上会降低等离子体温度。对于熔石英等光学元件,无论采用高能粒子重熔抛光,还是化学反应原子级去除,工件表面温度控制都是至为关键的因素。前者即要将材料表面升温至材料熔融态,又要将表面温度控制在气化温度之下,防止由于工件材料的挥发造成表面质量劣化,而后者需要尽可能降低温度的波动,以防止化学反应速度因工件表面温度的变化而变化,无法形成高确定性的材料去除效率。

图2 等离子体热去除原理示意图

1.2 加工工件温度场有限元分析

1.2.1 等离子体源及热应力条件

大气环境下的电弧等离子体的产生伴随着比较复杂的物理与化学现象,不仅存在物理溅射相关的速度场与温度场还伴随有气体放电与表面反应等。为简化模型,做出如下假设[20]:电弧等离子体满足局部热平衡状态;电弧等离子体的电离度等仅与气体相关;电弧无位移电流;仅建立温度与应力场模型。得到其能量分布一种类似于高斯的能量分布,其热流密度可表示为

q(r)=qmaxe-λr2,

(1)

(2)

(3)

式中:qmax为高斯能量峰值;λ为热流集中系数;r为距中心的距离,r0为工件表面作用半径;P为热源有效功率。

传递到工件表面的能量[20]可表示为

(4)

工件表面由于温度变化产生的热应力可表示为

(5)

其中:ρ为熔融石英密度,取值为2 210 kg·m-3;c为比热容;k为热传导系数;Q为体热源;E为弹性模量;β为材料的膨胀系数;λ为熔石英泊松比。

1.2.2 边界条件设置

边界条件设置:T0表示环境温度,默认为293.15 K。在等离子体射流作用表面上,存在能量吸收、热辐射、自然对流[21]作为边界条件。

加工进行一段时间t后,电弧等离子体作用范围内的热流密度可表示为

(6)

等离子体炬对材料与环境的热辐射与热对流可表示为

(7)

(8)

综上,加工过程中的热源、材料与环境的能量交换表示为

(9)

其中,Tn为熔石英表面温度;h为对流换热系数;B为玻尔兹曼常数;ε为表面热辐射系数。

建模流程如下:根据电弧放电等离子体实际建立数学模型,选择传热与固体力学物理场,选取熔融石英作为材料,设置边界条件,进行网格剖分后建立多物理场耦合求解热膨胀场,对求得数据进行后处理与可视化。

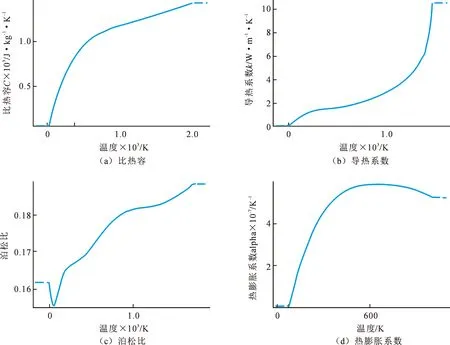

实验选用熔石英作为加工对象,氮气作为工作气体,不加入反应气体,工作气压0.03 MPa。材料各项参数如图3所示,作为模型建立的数据依据。

图3 材料特性

2 实验结果与讨论

2.1 模型分析

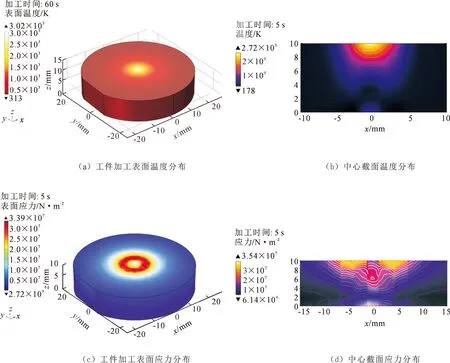

设置放电功率200 W,加工时间5 s后,求解模型后得到工件中心以及中心截面加工后温度和应力分布,如图4所示。

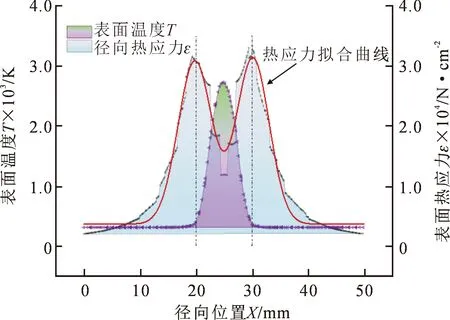

图5为径向温度与等效热应力分布对比示意图。纵坐标中T表示表面温度,ε表示表面热应力。经过分析可知,等离子体源在表面产生的热能最大值2 750 K在束流中心与工件表面接触处,超过熔融石英的熔点温度,可使接触处材料熔融。内部温度沿Z轴方向逐渐降低,在材料内部热能分布呈现高斯分布特征[21];由内部温度的不均匀分布产生的热应力分布呈现环带分布。 通过图6对拟合后的热应力峰值产生位置的对比可知,热应力的最大值产生位置与在温度急剧变化的位置重合,即温度变化梯度的最大值位置。熔融石英的抗拉强度为48 MPa,抗压强度1 100 MPa,一般材料的抗拉强度远小于抗压强度,所以材料损伤一般由拉应力决定。当材料内部热应力超过48 MPa时,材料内部就会出现裂纹。

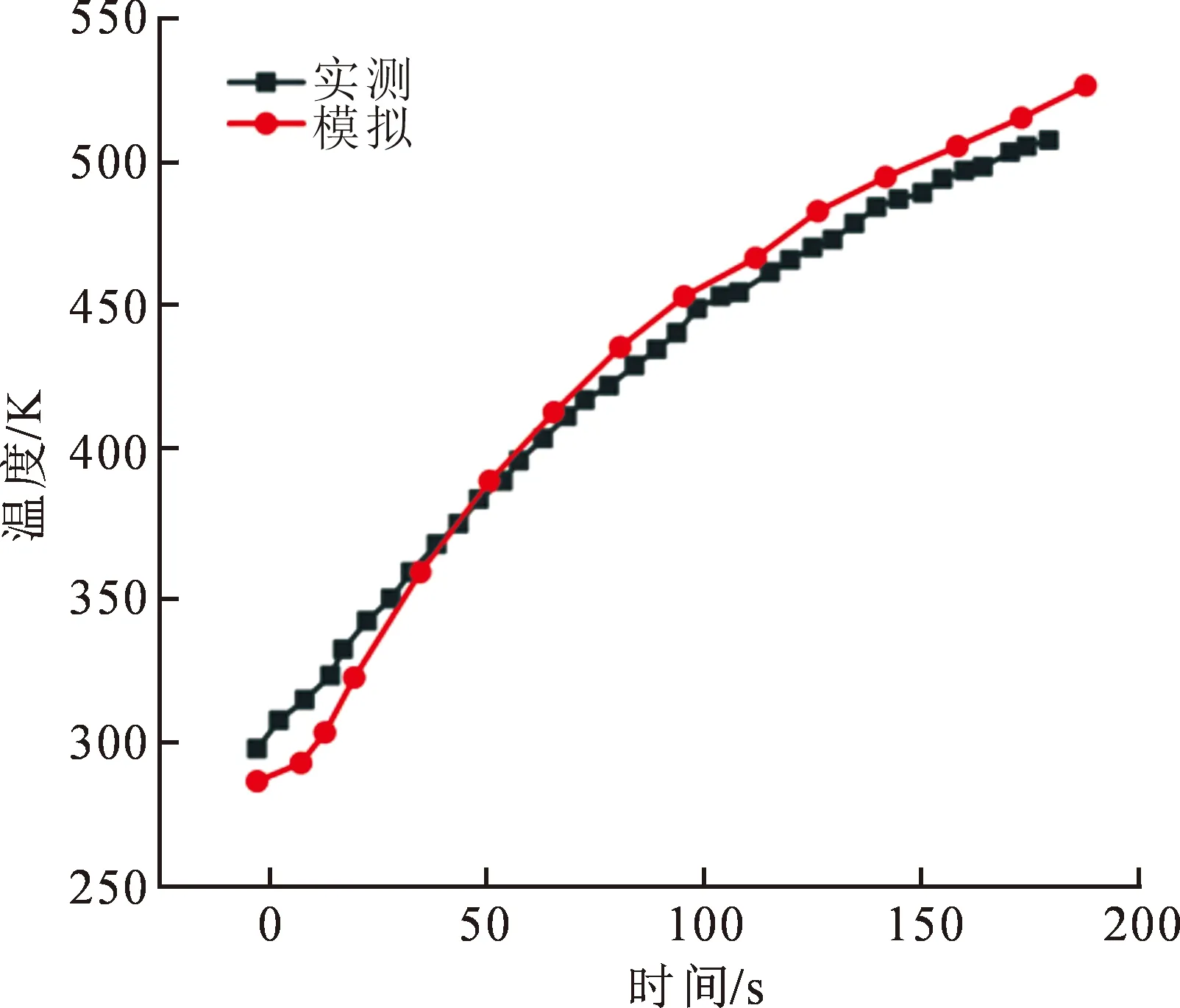

设计仿真验证实验,采用放电功率240 W进行加工,在加工过程中,对加工中心轴向位置15 mm处的温度,间隔5 s进行测量,温度仿真数据与实验实际测温结果对照如图6所示。

由图6可知,0~40 s时,实际温度高于仿真温度,推测是由于环境温度与热电偶与加工工件在测量时存在夹角导致;随后,模拟数据与实际温度重合又因为动态测温误差的存在高于模拟温度,但可观察到两者变化趋势一致,所以模型具有可信性。

图4 工件中心温度应力与应变分布示意图

图5 径向温度与等效热应力对比示意图

图6 实验与仿真数据对比图

电弧等离子体加工中,影响加工温度场的因素较多,例如放电功率,射流出口尺寸等。通过COMSOL Multiphysics多物理仿真平台进行电弧等离子体熔石英表面温度场建模求解。研究加工参数对工件表面温度和热应力的影响。

2.2 放电功率对温度及热应力的影响

放电功率的大小直接决定气体电离度,以及等离子体炬的焰身长度,进而影响与被加工表面的反应的活性原子密度与接触面积。

调整模型参数,改变等离子体源的功率160~200 W功率范围内,每间隔20 W取值进行模拟加工。等离子体射流出口尺寸半径1.5 mm,在工件表面的驻留时间5 s,求解模型,已知熔融石英的熔融态温度为1 990~2 503 K。在得到不同放电功率时沿工件表面径向的温度与热应力分布,绘制成图7~8。

由图 7(a)可得随着放电功率升高,其他加工参数不变时,熔石英表面等离子体射流作用中心点处的最高温度变化,不同功率作用中心点的温度在0~0.35 s时急速上升到达材料的熔融温度区间,温度变化剧烈,0.35 s后,工件表面最高温度均超过材料熔融态温度,材料容易遭受气化损伤,0.5 s后,材料内部的热传递与热辐射作用下,表面温度达到稳定于2 750 K以上,但温度变化梯度不大,同时在材料表面影响的温度传递尺寸为10 mm。据此判断,不同放电功率的等离子体炬加工过程中均在0.35 s时产生表面温度最大,在0.5 s后趋于平缓并逐渐减小,分析是因为材料发生相变吸热。

由图 7(b)~(d)可知工件表面的温度是经过热传递与热辐射过后能量对时间的积分所得,随时间的增加,热量累计,工件表面温度上升,表面温度曲线向外扩张;并且随着放电功率的增加,到达熔融温度区间所需的时间对应减小,相同加工时间,表面温度随功率的增加而增加,并且加工功率越大,表面温度变化梯度越大。

图7 不同放电功率下温度分布图

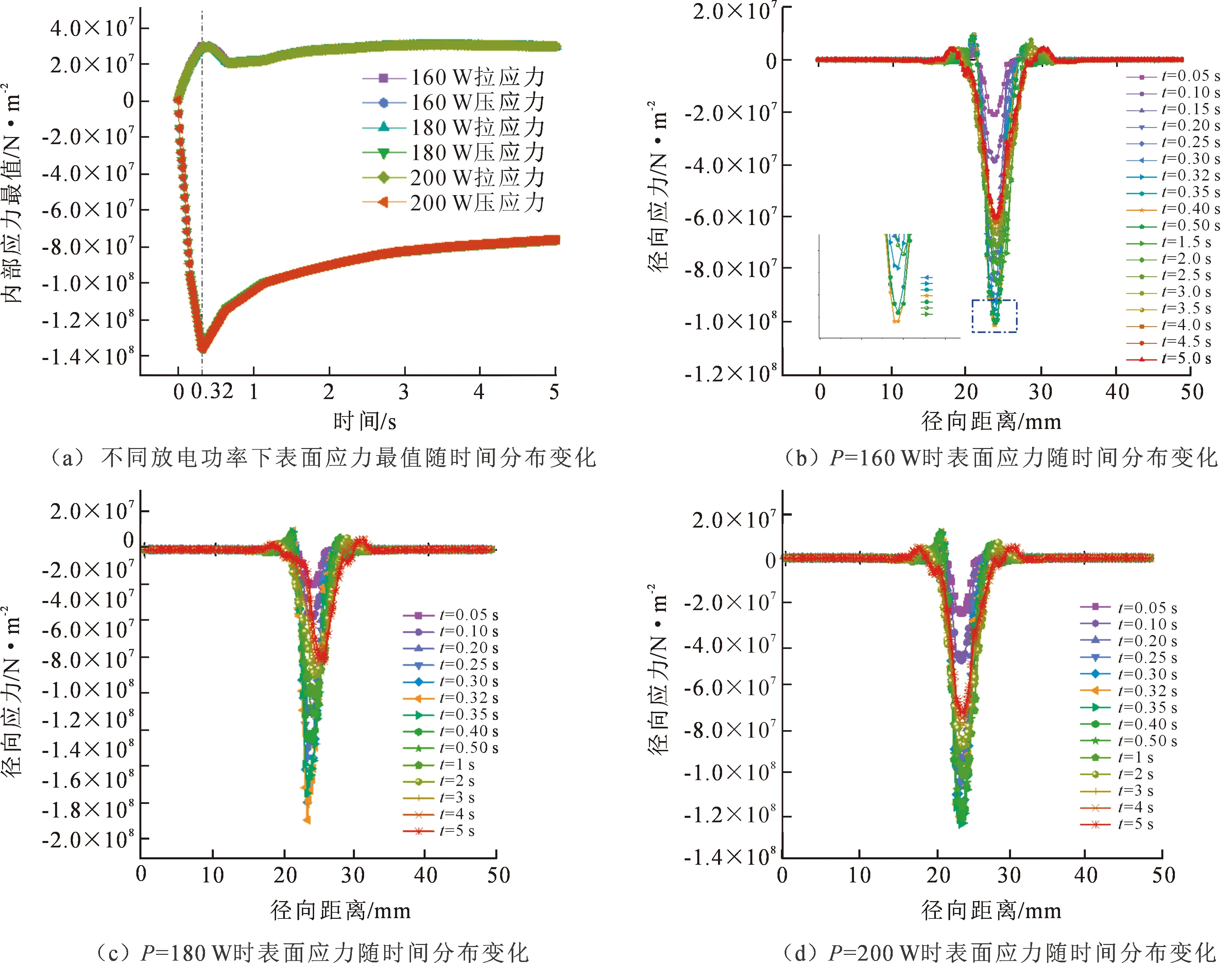

由图 8(a)可得,热应力在0.32 s达到拉应力与压应力的最大值,其中拉应力表示为正值,压应力表示为负值,变化趋势与表面温度相同,与温度的变化梯度息息相关。同时可以得到加工过程中压应力远大于拉应力,所以在加工过程中,应同时注意压应力与拉应力是否超过材料的抗压强度与抗拉强度,任意应力超过阈值范围,都会造成材料产生裂纹。熔融石英的抗拉强度为48 MPa,抗压强度1 100 MPa。在不同功率的等离子体加工中,所产生的拉应力均小于材料的抗拉强度,但压应力最大值超过了材料的抗压强度,因此在加工中,应注意加工参数变化引起的压应力变化。由图8(b)~(d)可得,在工件表面径向测得的应力分布,其中压应力最大值分布在等离子体炬束流中心,由热量传递引起的热膨胀产生;由射流中心逐渐向两侧减小,在温度场边缘出现冷热交替,材料单元之间产生拉应力,拉应力最大值出现在温度突变处。随着放电功率的增大,压应力的最大值增大,出现在与温度图对应的材料相变处,即温度图像的转折点;此时,材料内部出现裂纹,出现损伤;应力曲线呈现随时间扩张,到达最大值后,曲线向内收缩,加工结束后应对材料进行退火处理,降低材料残余应力。

综上,为达到热去除的目的,为保持温度在熔融区间(1 990~2 503 K)内,且压应力小于抗压强度阈值,等离子体炬与工件表面的接触时间应小于0.3 s。

图8 不同放电功率下热应力分布图

2.3 射流出口尺寸对温度及热应力影响

射流出口尺寸会影响等离子体炬的束流集中性,进而影响等离子体的能量密度。改变炬管射流出口尺寸在1.5~2.5 mm进行等量递增取值,在放电功率 160 W,驻留时间5 s条件下进行求解模型,得到工件表面径向温度与热应力分布,如图9~10所示。由图 9(a)可得,同一放电功率,不同射流出口尺寸对材料内部温度分布的变化趋势没有影响,温度数据在微小区间波动。由图 9(b)~(d)可知,随着射流出口尺寸的增大,束流集中性降低,相同加工时间后工件表面加工中心最高温度降低,温度梯度减小;分析产生该现象的原因是其他加工条件不变,更改射流出口尺寸,等离子体的能流密度随之发生改变,工件表面的能量传递同步改变。由图 10(a)可得,射流出口尺寸变化对于材料内部应力变化趋势没有影响,在数值上少有波动,与温度变化趋势基本相符,同样在0.32 s后超过抗压强度阈值,材料出现裂纹;由图 10(b)、图10(c)、图10(d)可知随着射流出口尺寸的增大,应力最值减小,分析产生该现象的原因是随着射流出口尺寸的增大,能流密度降低,表面轰击能量减小但作用面增大,温度变化梯度减小,随之产生的工件表面应力随之减小;随时间的增加,应力曲线向内收缩。

图9 不同射流出口尺寸表面温度分布图

图10 不同射流出口尺寸的热应力分布图

3 结 论

通过有限元分析电弧加工熔融石英过程中的温度场以及由温度梯度产生的应力场分析,得到以下结论:

1) 调控加工参数中工件表面驻留时间为0.20~0.35 s,电弧等离子体放电,将温度控制在2 100~2 450 K之间,处于石英材料的熔融态温度区间,可进行热抛光;热抛光过程中温度变化会引起热应力,其中包括拉应力(正值)与压应力(负值)。加工中产生的压应力远大于拉应力。应力变化趋势与材料表面温度趋势一致。压应力在以工件表面为圆心的束流中心处呈圆形分布,拉应力在包裹压应力区域为圆环分布。

2) 放电功率增大,工件表面温度最大值升高,瞬时升高至材料熔融温度区间。过高的放电功率会引入超过抗压强度阈值的压应力,损害元件。应根据不同加工条件选择合适的放电功率,但在表面驻留时间应小于0.3 s,避免气化损伤。射流出口尺寸改变不影响温度变化趋势,会降低相同加工时间的工件表面温度最大值。射流出口尺寸2.0~2.5 mm时,产生的拉应力最大值为42.25 MPa,压应力最大值约为781.65 MPa,拉应力与压应力均处于损伤阈值下。加工前使用等离子体炬对工件进行表面全口径预热,减少温度梯度。有限元分析表明,电弧等离子体对熔融石英进行无热应力损伤的材料热去除方法可行,可为实际加工提供参考。