高强铝激光选区熔化成形工艺研究

陈波 孙维泽

摘要:采用金属3D打印技术应用最广的激光选区熔化(SLM)成形技术,开展高强铝(AlMgScZr)成形工艺、组织性能调控及工程应用研究,以确定合适的工艺参数,打印出合格的零件。

关键词:激光选区熔化;高强铝合金;热处理

一、概述

作为金属3D打印的重要材料之一,铝合金由于密度轻、弹性好、比刚度和比强度高等一系列优良特性,一直被认为是“朝阳材料”。它在航空航天、汽车制造等领域已被广泛应用且具有良好的发展前景,与3D打印的结合更是迸发出新的活力。高强铝合金是以α稳定元素Al的固溶強化为主要强化机制,同时加入一定中性元素Zr和β稳定元素Mo和V进行补充强化和改善工艺性能,该铝合金具有强度高、焊接性能和工艺性能好等突出优点,被广泛用来制造发动机机匣、叶片及各种机身加强框、梁、接头等飞机大型复杂主承力结构件。由于铝合金变形温度高、变形抗力大,采用传统的“锻造+机械加工”方法制造大型复杂铝合金结构件,不仅工序长、工艺复杂,而且零件机械加工去除量大、制造成本高、生产周期很长,无法适应市场的需求。

增材制造技术基于“离散-堆积”的思想,能以低成本和短周期的特点最大程度的满足各种个性化需求,堪称制造技术的一次革命性突破。增材制造技术在近30年里取得了迅猛的发展。其中,针对金属材料的激光选区熔化(SLM)成形技术以其高柔性、周期短等一系列特点,成为当前装备制造领域的研究热点之一,也为解决航空航天领域复杂精密构件的制造难题提供了契机。在“十四五”期间,研制、试制型号会越来越多,在高强铝合金零件的需求方面会越来越多,开展激光选区熔化设备成形高强铝合金零件工艺研究,确定最佳工艺参数,可以推动增材制造技术在航空航天领域的应用。

二、研究内容

激光选区熔化成形是个复杂的过程,本文采用模拟结合实验验证的方式研究成形工艺对组织性能的影响规律。采用有限元模拟技术研究不同加工参数下单道、单层多道、多层多道温度场分布及能量变化规律,研究加工参数、烧结温度对熔深、熔宽的影响规律。结合模拟结果分析,采用实验验证进一步研究激光功率、扫描速度、铺粉层厚等参数对微观组织及力学性能的影响规律,确认最佳工艺参数,并研究热处理技术对组织及性能的影响规律。

三、关键技术及解决途径

1.SLM成形温度场有限元模拟

利用Ansys软件模拟成形过程温度场分布,按照温度场的基本理论,结合SLM加工实际过程,对模型建立、网格划分、边界条件设置、激光热源加载及潜热等具体问题给出解决方案。利用建立的模型,模拟SLM单道扫描过程中,激光功率、扫描速度及初始环境温度对熔宽、熔深的影响规律;在单道扫描的基础上,进行单层多道扫描模拟,确立最佳扫描线搭接率;进行多层多道扫描加工模拟,确定最佳理论加工工艺参数,为SLM加工进一步优化工艺参数提供理论指导。

2.SLM成形工艺参数优化

SLM技术成形主要参数有激光功率、扫描速度和扫描路径。激光功率、扫描速度决定能量密度,在扫描速度一定的情况下,激光功率越大,能量密度越大;在激光功率一定情况下,扫描速度越快,能量密度越低。扫描路径影响成形过程的温度变化、成形件的残余应力和致密度等。在参数优化过程中单道之间的搭接非常重要,能量密度相同情况下,若路径间距小,则填充致密,打印效率低;若路径间距过大,容易出现未熔合现象,造成零件缺陷。因此,恰当的搭接是工艺参数优化的关键。

①激光能量密度优化实验

由于单道成形轨迹与激光能量密度有关,激光能量密度由激光功率和扫描速度共同确定,因此优先确定不同的较优参数组,最后确定最终参数组。选择激光功率分别为P1、P2和P3,在每种激光功率下再分别选择3种扫描速度V1、V2和V3,通过对金相组织熔合状况进行观察,选出3种较优参数组。然后对比较优3组试样的组织金相、拉伸性能,确定最终激光能量密度,如表1所示。

②扫描路径优化实验

SLM成形过程中液态金属表面张力拖曳其周围的粉末颗粒,减少相邻扫描路径上的粉末。如果扫描策略设计不合理,致使成形件致密度很难提高。因此,通过成形表面形貌,设计合理的扫描策略。同时,还可得到较优的路径间距等工艺参数。选择扫描策略分别为S1、S2和S3,在每种扫描策略下再分别选择3种路径间距R1、R2和R3,通过对金相组织熔合状况进行观察,选出3种较优参数组。然后对比较优3组试样的组织金相、拉伸性能,确定最终扫描路径,如表2所示。

③切片参数优化实验

选择不同的切片参数成形金相式样和拉伸式样,如表3所示。对比金相组织和力学性能结果,确定较优层厚。

3.SLM成形高强铝合金的热处理调控技术

根据以往的研究经验,沉积态下零件的抗拉强度和屈服强度具有较好的表现,甚至有可能超越同牌号锻件的标准,但是塑性的数据较差,难以实现SLM成形高强铝合金的强韧性匹配。因此,通过热处理手段对SLM成形高强铝合金的韧性进行调控是必要的。同时,热处理过程对高强铝内部组织的分布也有一定的正向作用。

通过合适的热处理可以大幅度优化性能,微量钪和锆对铝合金均具有较明显的再结晶抑制作用,析出的弥散、细小的第二项质点与基体共格,且具有较高的热稳定性,在高温下不长大、不回溶,能强烈的钉扎位错和晶界,有效阻止位错的迁移和亚晶的形成、长大或合并。通过设置不同的热处理温度,分析不同热处理参数下工件的力学性能和微观组织。

四、结果

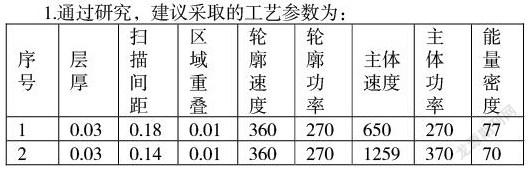

1.通过研究,建议采取的工艺参数为:

2.热处理建议范围为:300℃-360℃。

3.可达到的力学性能

致密度≥99.4%;

常温环境下抗拉强度≥520MPa;

常温环境下屈服强度≥500MPa;

常温环境下延伸率≥12%;

参考文献:

[1]黄璞.基于SLM的金属3D打印轻量化技术及其应用研究[J].中国设备工程,2021(19):262-263.

[2]肖建军,唐平.粉末床金属3D打印成功率提高的要素研究[J].精密制造与自动化,2021(02):12-16+29.DOI:10.16371/j.cnki.issn1009-962x.2021.02.003.

[3]毛丽娜,胡文超,董国攀.某航天电子设备金属3D打印相变机壳设计[J].电子机械工程,2021,37(02):26-28+36.DOI:10.19659/j.issn.1008-5300.2021.02.007.

[4]吴栋梁,刘建平.金属零件3D打印技术的应用研究[J].新型工业化,2020,10(05):59-60.

[5]蒲源.高强铝锂合金制备工艺研究[D].合肥工业大学,2018.DOI:10.27101/d.cnki.ghfgu.2018.000121.

基金项目:贵州航天职业技术学院院级科研项目“基于3D扫描技术、3D打印技术的工程应用探索与教学项目开发”(立项人:孙维泽,项目编号:2021GZHTZY101B)的阶段性成果。