深水浅层非成岩水合物固态流化改进工艺探讨

陈 阳,张建国,刘理明,陈宗毅,宋翰林

(1.中石化胜利石油工程有限公司 钻井工艺研究院,山东 东营 257017;2.中国石油和化学工业联合会“非常规油气钻完井技术重点实验室”,山东 东营 257000;3.西南石油大学 石油工程学院,四川 成都 610500;4.中国石化胜利油田分公司 石油工程技术研究院,山东 东营 257000)

目前天然气水合物试采主要采用降压、注热和CO2置换等常规方法,然而中国水合物资源的主要赋存形式是海洋深水浅层非成岩水合物藏,具有埋深浅、无致密盖层、矿藏疏松、胶结程度低和易于碎化的特点,不适合使用常规方法进行开发[1]。为此,周守为院士带领的研发团队于2012年首次提出“固态流化绿色开采方法”[2],可有效避免常规方法面临的地质和环境风险,目前已针对神狐海域目标区块成功实施试采作业。笔者在充分调研基础上,阐述固态流化开采方法的机制,总结现场试采作业流程,指出现有工艺的不足,提出工艺的改进方向和相关配套技术,为后续试采作业提供参考。

1 固态流化方法的技术背景和机制

天然气水合物是21世纪最有潜力替代常规石油天然气的清洁能源,资源储量巨大,97%以上的水合物分布在海洋大陆边缘,其余则分布于陆地永久冻土带。在从事水合物勘查和研究的诸多国家当中加拿大、美国和中国自1998 年起,分别在马利克、阿拉斯加和青藏高原进行试采,分别使用加热、降压和CO2置换法;日本于2013 年和2017 年在南海海槽进行2 次试采,中国于2017 年在南海神狐海域进行了首次试采[3],均使用降压法。

然而,在中国国土资源部初步圈定的南海11个潜在水合物赋存区(深水陆坡带,水深为600~2 200 m,埋深为10~300 m,远景资源量约为680×108t)所取得的样本几乎全部为非成岩水合物,采用常规方法难以实施有效开发[4],原因是开发深水浅层非成岩水合物藏存在巨大的地质风险和环境风险,属于世界性难题。具体表现为:

(1)地质风险。常规开采方法无法精准控制水合物的分解速率和开采范围,易导致水合物无序分解。水合物藏中的天然气采出后造成地层亏空,同时,原始固态水合物稳定层变成可流动浆体,影响海底地质结构稳定性,引发海底滑坡或垮塌等地质灾害。

(2)环境风险。水合物藏上覆地层通常为泥砂沉积层,密闭性较差。在钻井或开采过程中,开采区域内温度和压力变化较大,导致水合物藏局部分解和气化,储层中自由天然气失控,进而四处逸散。这不仅浪费资源、降低采气率和产气量,还会破坏海洋生态环境,产生大气温室效应,并影响海面船只和空中飞行器的正常航行。

针对深水浅层非成岩天然气水合物开采的技术空白,周守为院士带领的研发团队提出“固态流化绿色开采方法”,其开采机制为:

(1)将深水浅层非成岩水合物当作一种海底矿藏资源,利用其疏松易于粉碎流化的地质特性,通过水力喷射法将固态沉积物破碎成细小颗粒,在密闭条件下与海水混合,形成可流动的混合浆体[5]。该作业过程基本不破坏水合物层的压力和温度平衡状态,避免常规开采方法所面临的井底大量出砂、水合物无序分解和井筒内水合物二次生成等问题。

(2)水合物混合浆体沿密闭管道自海底被举升至海面工程船。在举升过程中,浆体温度自然升高,压力自然降低,水合物发生部分分解,由稳定单相固态转变为气液固多相复杂管流,分解后气体压力增加,浆体密度降低,实现部分浆体自气举[6]。密闭管道起到常规油气藏封闭盖层的作用,使得无封闭的水合物矿体变成封闭系统内人工可控分解的矿体,实现安全、高效、绿色开采。

2 首次固态流化试采作业的施工工艺

中国海洋石油总公司依托“海洋石油708”深水工程勘察船,于2017年5月16日至31日实施首次固态流化试采作业[7]。目标层位为南海神狐海域荔湾3区粤海组和韩江组上段,其水深为1 310 m,埋深为117~196 m,层厚为60 m,地层平均孔隙度为43%,平均含水合物饱和度为40%。目标层位胶结性差,非成岩,岩性主要为泥岩、粉砂质泥岩、泥质粉砂岩、粉砂岩,其中以泥质粉砂岩为主。首次固态流化试采作业的施工流程如下:

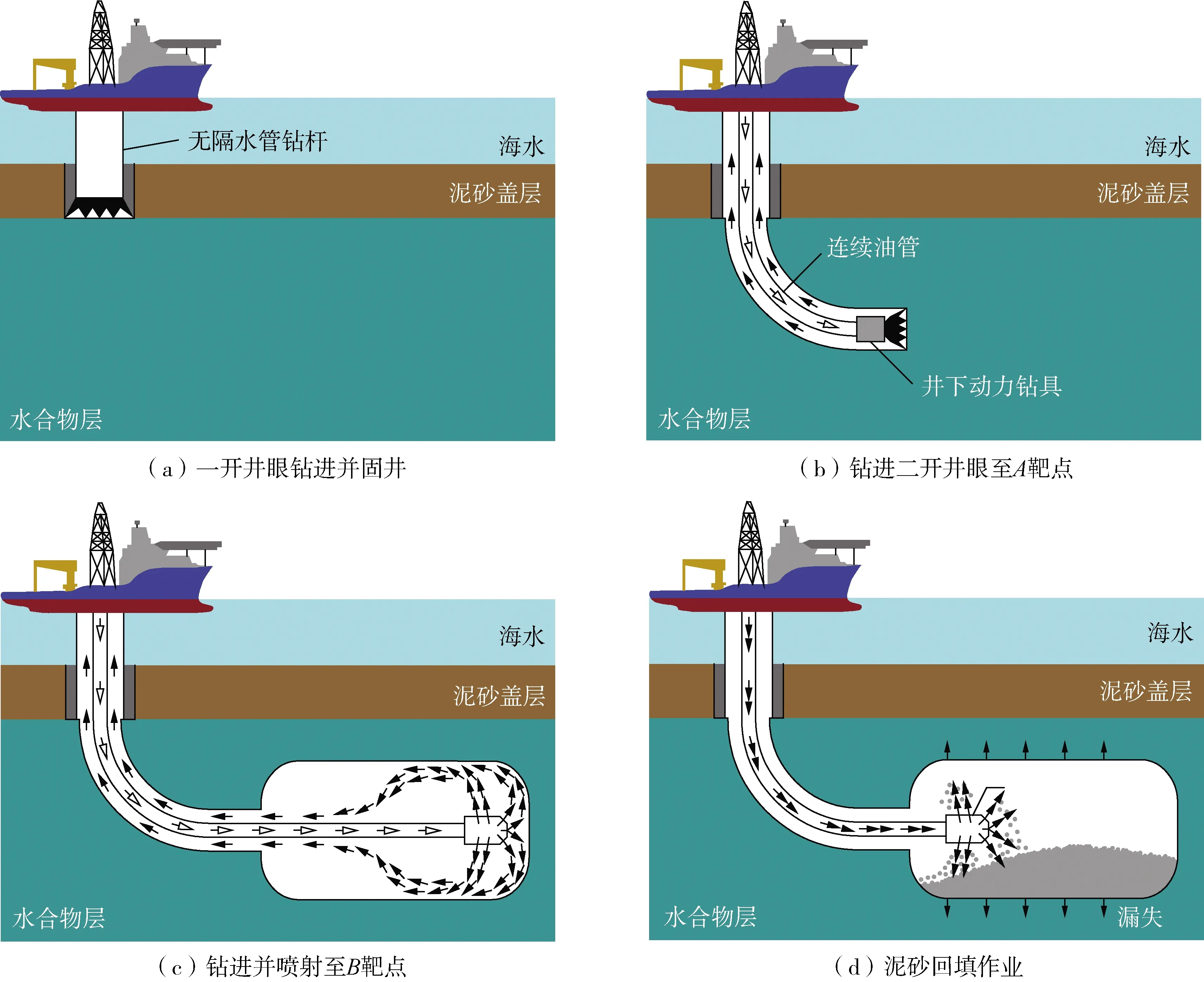

(1)以海水为钻井液,采用无隔水管钻杆[8]钻穿泥砂盖层至水合物层,形成一开井眼,采用钻杆固井方式固井[9](图1(a))。

图1 首次固态流化试采作业的施工流程

(2)在钻杆内部下入连续油管[10-11],其端部安装有井下动力单弯螺杆钻具组合,使用海水钻井液,首先钻穿井底钻头和水泥塞,而后根据井眼轨迹设计要求,在水合物层内钻进二开井眼(领眼井)造斜段至A靶点(图1(b))。

(3)起出连续油管,将端部钻具组合更换为射流破碎工具[12],下至二开井眼A靶点。海面工程船的海水控制装置向连续油管内注入海水,射流破碎工具在井底喷射(径向+轴向)破碎水合物至细小颗粒。同时,连续油管缓慢向前推进,直至喷射至B靶点9(图1(c))。

(4)在喷射过程中,混合浆体经连续油管和钻杆之间的环空被举升至海面工程船9(图1(c)),再进入带压沉降分离器和旋流分离器,被分离为天然气、海水和泥砂。分离出的天然气输送至气罐储存,抽取一小部分作为样本进行成分分析,大部分放喷实施点火测试,分离出的泥砂则输送至泥砂罐储存。

(5)钻进喷射作业结束后,将泥砂罐中的泥砂再补充适量海砂,混合适当比例海水形成砂浆,以较小排量经连续油管回填井底采空腔体(图1(d))。由于水合物层质地疏松、孔隙度大,且砂浆密度大、排量较小,因此会在井底发生井漏,液体不上返,从而实现泥砂在采空腔体内成功回填。在回填过程中,同时向上缓慢拖动连续油管,最终完成整个水平井段的回填作业。

试采期间平均日产气量为8 350 m3,气流总体稳定,井底状态良好。收集水合物层分解气81 m3作为检测样本,检测结果指出,分解气甲烷含量高达99.2%~99.8%。这标志着首次固态流化试采作业已成功实施,我国水合物安全绿色开采技术取得关键性突破。

3 固态流化方法工艺改进

到目前为止,深水浅层非成岩天然气水合物固态流化开采方法尚处于技术论证阶段[13],远未达到商业化开采要求。基于首次试采作业成果,提出一套以“钻进—采掘”工具为核心的改进工艺方法,为下一次试采施工提供参考。“钻进—采掘”工具自下而上分别由井下动力单弯螺杆钻具组合[14]、“喷射—吸入—回填”总成[15]、双层连续油管[16]、旋转式造斜器[17-18]4部分组成,其功能及施工过程包括表层钻进、领眼钻进、回拖采掘、多方位采掘和多点位采掘。

3.1 表层钻进

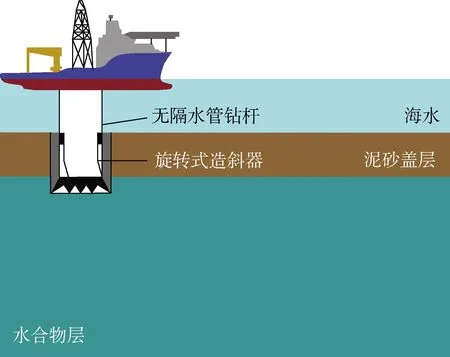

锚定海面工程船,采用无隔水管钻杆钻穿泥砂盖层至水合物层,形成一开井眼,采用钻杆固井方式固井(图2)。

图2 表层钻进(一开井眼)

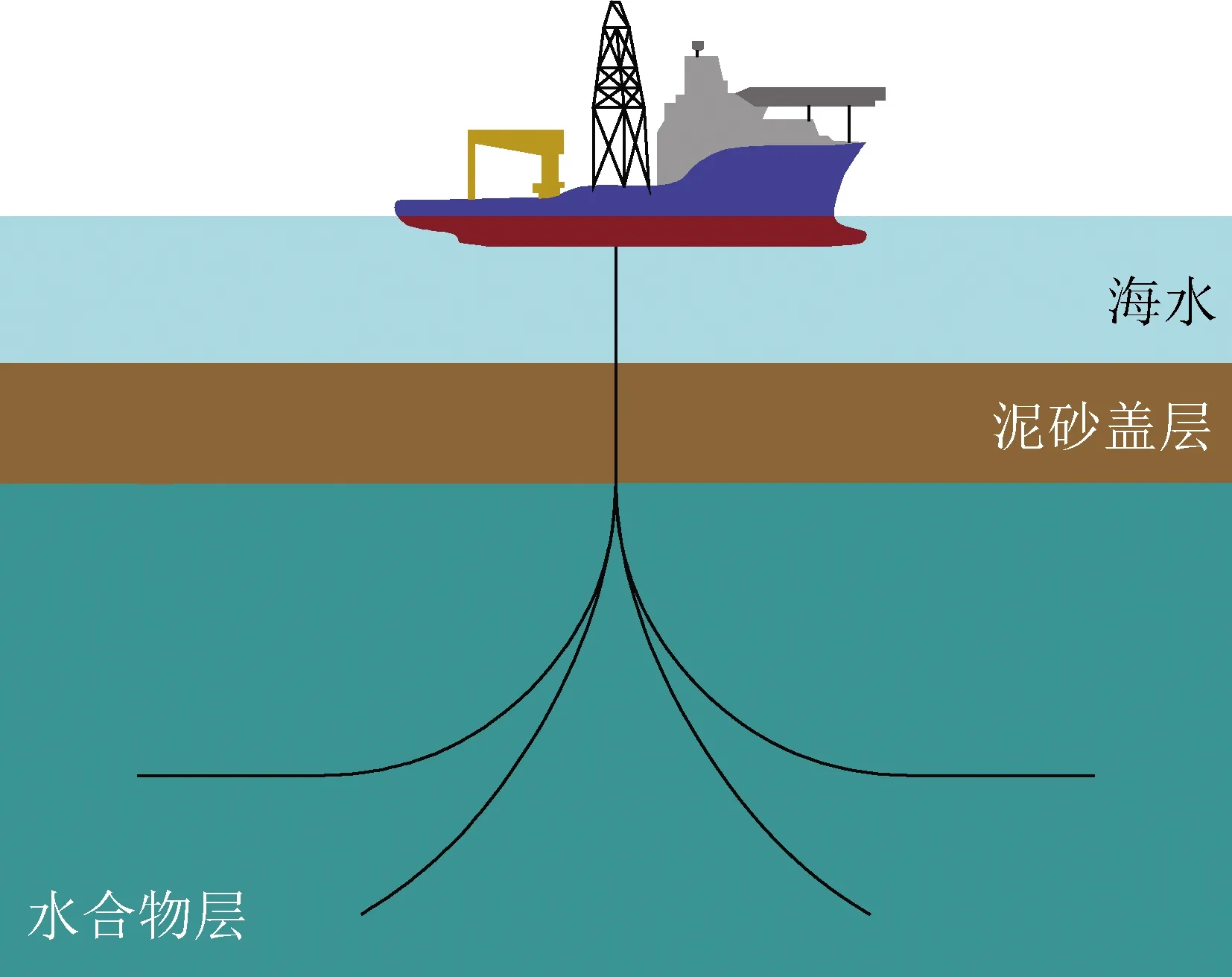

3.2 领眼钻进

3.2.1 工艺要求及工具介绍

在首次固态流化试采过程中,使用射流破碎工具于水合物层内推进喷射,由于重力作用,射流破碎工具始终贴近于射流空腔的底部,从而使得射流井段形成增斜井眼轨迹,无法在较薄的水合物层内获得足够的采掘长度。领眼钻进工艺能够有效解决这一问题,在水合物层内快速形成一条较长的领眼,配合后续回拖采掘作业,可显著增加一趟钻进的开采量(图3)。

图3 领眼钻进(二开井眼)

由于水合物层的上覆泥砂盖层质地松软,为造斜钻具提供的造斜支撑力有限,因此有必要令一开井眼钻穿盖层,二开井眼在水合物层内开始造斜。南海神狐海域水合物层平均厚度仅为70 m[3],造斜段的造斜率必须大于等于35°/30 m。

井下动力单弯螺杆钻具组合配置了定向工具[19]、可调式弯接头[20]和随钻测量工具MWD,全部由电缆驱动和传输信号。同时,引入旋转式造斜器,如图2所示,与钻具组合相配合,用于提高二开井眼钻进的造斜效果,以保证在较浅且较薄的水合物层中获得足够的水平进尺,在高造斜率条件下实现一趟钻完成领眼。

旋转式造斜器可进行周向360°转向,由“钻进—采掘”工具端部的电磁感应器[21]操控,辅助“钻进—采掘”工具完成多方位钻进—采掘作业(图3)。旋转式造斜器上部集成有悬挂器,入井安装时,使用油管下至一开井眼底部,向油管内投球憋压坐挂,倒扣丢手。当前点位完成采掘之后,可使用钩形回收工具进行回收[22]。

3.2.2 施工过程

首先在一开钻杆内下入“钻进—采掘”工具,传输信号操控旋转式造斜器转向并锁定至预设方位角。然后打开工程船高压泵组,向双层连续油管管内环空泵入高压海水,驱动螺杆钻具液压马达,带动钻头旋转,钻穿一开井底钻头和水泥塞。最后按照井眼轨迹设计要求,滑动钻进至B靶点,并在水合物层内完成二开井眼(领眼)钻进。

3.3 回拖采掘

3.3.1 工艺要求及工具介绍

在首次固态流化试采中,水力喷射作业形成的混合浆体在被举升至一开井眼底部之前,沿连续油管与二开井眼之间的环空返排,使得混合浆体暴露于水合物层裸眼井壁。由于水合物层质地疏松,孔隙度大,且浆体流压高于储层压力,因此存在浆体漏失现象,不仅影响浆体举升水合物颗粒的能力,而且可能导致固相颗粒提前分解[23]。为此,改进工艺采用双层连续油管技术,建立起井底至海面工程船的完整密闭循环输送管道。

此外,在双层连续油管外部铺设铠装电缆[24],用于驱动“喷射—吸入—回填”总成和井下动力单弯螺杆钻具组合的相关部件,并高效传输地面控制信号和井下监测反馈信号。

“还说什么有两条路,投降、屈服,那根本就是一条路!”壶天晓转过头死死地盯着喵星飞鼠大使,心里盘算着。他要在丁达、镜心羽衣以及宴西园他们受到攻击前找到另外一条出路,一条能够拯救大家和自己的路。

“喷射—吸入—回填”总成是实施回拖采掘作业的核心部件,位于井下动力单弯螺杆钻具组合上部。配置旋转滑套[25]和球阀[26],全部由电缆驱动和传输信号,负责切换钻进作业和采掘作业的流体流道(图4)。其功能包括:

(1)喷射。相比首次固态流化试采作业使用的射流破碎工具,“喷射—吸入—回填”总成取消向前喷射功能,泵入海水全部由径向喷射通道(空心箭头所示流动路径)高速喷出,以高效碎化水合物层,扩大领眼。建议双层连续油管尺寸选用88.9 mm外管和38.1 mm内管[22],既可保证双层连续油管管内环空的注入流量(驱动钻具,高效径向喷射),又可保证内管上返流体流速(混合浆体携带固体颗粒能力[27])。

(2)吸入。首次试采作业的井底压力较高(为了给混合浆体上返提供动力),水合物层漏失量较大。在改进工艺当中,泵入海水驱动总成的液压马达,带动总成的单螺杆泵,显著降低吸入口附近的压力,辅助流化后的混合浆体经吸入口进入回流流道(实心箭头所示流动路径),避免混合浆体漏失进入储层而难以上返。同时,螺杆泵提升混合浆体在双层连续油管中的上返动力,保证混合浆体的携固相颗粒能力。

(3)原位回填。井下初步分离混合浆体,以便尽可能保证采空腔体的稳定性,并减少举升过程的无效能耗。经单螺杆泵加压泵送后的混合浆体进入井下分离器[28],分离出的部分泥砂经回填通道(双实心箭头所示流动路径)喷出进行原位回填,分离出的其余混合浆体经双层连续油管的内管向上输送至海面工程船,再进行进一步分离。

图4 “喷射—吸入—回填”总成(回拖采掘状态)

3.3.2 施工过程

钻进作业结束后即可实施回拖采掘(图5)。操控“喷射—吸入—回填”总成的旋转滑套,打开喷射通道准备喷射作业,同时操控球阀,关闭主流动通道,令井下动力钻具组合停止工作。此时,“喷射—吸入—回填”总成内部流体流动路径如图4所示。在喷射作业的同时,缓慢回拖连续油管,逐步沿轴向扩大领眼,最终完成整个水平井段的喷射作业[29]。

图5 回拖采掘

(2)在领眼钻进过程中,“喷射—吸入—回填”总成的吸入和回填功能即已开始工作。为避免经回填通道喷出的泥砂阻塞“钻进—采掘”工具向前滑动钻进,应合理设计钻井液性能和各项钻进工程参数[1],比如适当降低钻井液密度、增大钻井液排量、增大钻进速度、密切关注海面处双层连续油管外环空压力等等,以防止钻井液过多滤失,泥砂在领眼内大量沉降[27]。此外,“喷射—吸入—回填”总成结构较为复杂,工具外径不应小于152.4 mm以保证足够的设计空间,并配套152.4 mm钻具和215.9 mm钻头。

3.4 多方位采掘

在领眼井水平段回拖采掘作业过程中,原位回填的泥砂量有限,为进一步防止水合物层采空区垮塌,应进行二次回填。在回拖采掘作业完成之后,停止向双层连续油管管内环空泵入海水,上提“钻进—采掘”工具至旋转式造斜器上部。将海面工程船泥砂罐中的泥砂混合适当比例海水形成砂浆,以较小排量经双层连续油管管外环空向下泵送。由于水合物层质地疏松、孔隙度大,且砂浆密度大、排量较小,因此会在井底发生井漏,液体不上返,滤出的泥砂则进一步回填采空腔且部分回填造斜段(图6)。

图6 泥砂二次回填

二次回填结束之后,操控“喷射—吸入—回填”总成的旋转滑套,关闭喷射通道,同时操控球阀,打开主流动通道。操控旋转式造斜器转向,将方位角改变180°,按照3.2节和3.3节的步骤,完成第二道领眼的钻进和回拖采掘作业。重复3.2节和3.3节的步骤,完成该点位360°方位的采掘作业(图7)。

图7 多方位采掘

相比首次试采仅沿一条轨迹喷射采掘,改进工艺采用单井口完成360°方位领眼井钻进与喷射作业,可显著增大水合物层开采范围,提高单井采掘量。“钻进—采掘”工具可实现领眼钻进和回拖喷射采掘连作,减少工具起下次数,不仅大量节省工时,而且避免工具重入井眼,保证360°方位采掘作业高效实施。

3.5 多点位采掘

上提“钻进—采掘”工具至海面工程船。使用连续油管下入钩形回收工具,上提解挂并回收旋转式造斜器。下入油管,将地面工程船分离出的泥砂向直井段内回填,直至将泥砂盖层以下井口完全封填。上提油管,将端部脱扣工具对准一开钻杆安全接头[31],向油管内投球并打压,脱扣工具的双封隔器胀封,继续打压,实现泥砂盖层以上钻杆脱扣(图8)。上提油管至海面工程船,上提并回收钻杆。移动工程船至下一个采掘点位。

图8 一开钻杆打压脱扣

4 结 论

(1)提高采掘量。实施单井360°多方位采掘和多点位采掘;快速钻进形成较长领眼并与回拖采掘连作,增加一趟钻进的采掘量,减少工具起下次数,避免工具重入井眼以配合多方位采掘;井下吸入功能辅助混合浆体及时回流,有效避免管外环空沉降,由此增大喷射半径,充分发挥径向喷射潜力。

(2)提高采掘安全性。双层连续油管形成全密闭通道,保证混合浆体安全高效举升,避免漏失和固相颗粒提前分解;在采掘过程中,井下分离器同步分离部分泥砂,实现原位回填,有效降低举升能耗,并避免水合物层采空区垮塌;一条井眼采掘完毕后实施泥砂二次回填,进一步避免采空区垮塌。

(3)提高造斜能力。旋转式造斜器和可调式弯接头配合使用,造斜率可提高至35°/30 m以上,满足领眼只能在水合物层内开始造斜的要求。

(4)提高可操控性。在双层连续油管外部铺设铠装电缆,用于驱动、控制“喷射—吸入—回填”总成和井下动力单弯螺杆钻具组合的开闭、测量部件,并实时获得反馈信息,令“钻进—采掘”工具更加可靠和高效。