浅谈浸出设备的制作工艺

徐小兵,郑心刚

江苏丰尚油脂工程技术有限公司 (扬州 225127)

浸出车间有大量的设备,如:浸出器、蒸脱机等主机设备和非标类设备如塔类容器,带搅拌容器等,本文选取了浸出器的部件制作,来阐述制作工艺的提高对设备的影响。近几年随着国内油脂加工规模的不断扩大,新型浸出器的应用也逐渐普及和走向成熟[1-2],目前市场上的浸出器大多以拖链式的为主,油厂的数量不断增加,浸出器的数量也随之增多,工程公司对浸出器的制作也在不断的优化升级,保证制作质量的前提下,提高制作进度,这就需要新的制作工艺作为支撑,才能满足浸出设备的发展。本文从设备制作的角度,列举了几个典型的部件制作来阐述改进后的制作工艺带来的好处,以便有关人员在制作时参考。

1 浸出器箱体的制作工艺改进

浸出器内部的筛板、喷淋管、输送轮组件等部件都是安装在箱体的内部,而且考虑浸出器的高度对运输的影响,超高造成运输成本增加,将箱体做成上、下两段,分段运输,到工程现场再进行上下箱体的对焊,上下箱体的组装对接,可采用法兰式的对接方式,通过对接孔找正、就位,法兰安装孔拉紧贴合,再进行施焊。而箱体本身的制作好坏是一个重要的环节,其质量直接影响了后续的部件安装进度和安装质量,以及后期浸出器运转能否正常都会有一定的关系。

浸出器箱体的制作是将两侧墙板和顶板组合而成,两侧墙板和顶板可由4~6 mm的不锈钢侧板和型钢架拼焊而成。墙板上有3组输送轮装置的安装板,安装板是安装在由外部型钢拼焊预留的方孔中,墙板的纵向和横向型钢数量很多,不同吨位的浸出器长短不同,其型钢数量也不同。由于要考虑到浸出器内部输送链条的安装圆整,输送系统的前后轴中心距要保证。因此箱体的制作必须符合设计要求和制作工艺。对于外壳的制作,在进行两侧墙板和顶板进行组合,组装的外壳纵向轴线误差应小于1.5 mm/m[3]。对于组装成型后的箱体,每侧箱体总尺寸误差为1 mm,相关对角线的尺寸差不超过2 mm[4]。

原墙板制作的工艺方法是在不锈钢侧板拼焊成型铺平后,再从头部致尾部按序将不同长度的型钢安放在侧板上,进行拼装焊接,这种制作工艺一是可能会产生较大的累计误差,二是可能造成墙板的变形量非常大,甚至是翘曲,由于墙板面积大,对进行校平的工作量和难度大大增加,即使后续进行整形后,效果也会很差,由于两块墙板的收缩量、变形量和翘曲形状等可能会出现的程度不一样,在箱体拼焊后,会导致箱体的形状误差很大,输送系统的几根输送轴的轴中心线平行度就会无法保证。另外筛板的安装可能会无法就位。甚至当链条刮板运转时,可能会出现不是直线行走的现象。

针对这样的结果,最可靠的制作工艺是将不锈钢板拼焊成型后,再单独制作型钢框架,将外部的型钢框架做成一个整体框架后,再将整体框架放到侧板上,侧板与整体框架制作前确定同一个基准,以该基准进行整体制作拼焊,根据浸出器结构,长度方向上可采用整根型钢,高度方向上则采用分段型钢,以基点将各型钢按照设计要求安放后点焊就位,待整体框架都就位点焊固定后,再进行焊接,焊接采用交叉间断焊接,可以有效防止局部受热变形。这种制作工艺的好处有:框架单独分开制作,可以控制各自的尺寸误差;容易控制焊接变形,方便校正;为整体成型减少工作量和工作强度。

2 浸出器管口的制作工艺改进

浸出器上有大量的管道接口,基本上都是法兰连接,所以再制作管口时的工作量比较大,比如,喷淋管的进口管组件制作,喷淋管进口管组件的拼焊需要的工作量很大,首先进口管组件的外形是不规则的,其次还包括有几个管件和法兰等,因此其定位、焊接一个喷淋进口管组件既花费较多时间,又较难保证定位精度,从而影响外观。制作人员在拼焊过程中,需要分段来焊接,然后再整体拼接焊接,这样制作的过程,容易出现整体定位不准,无法保证法兰面的垂直关系,同时这种操作的强度大,工序多,制作时间长。

为节约制作时间,降低制作强度,将该管口的制作工艺由分段式拼焊改进成整体式组焊,通过使用特定的整体拼焊工装,来提升管口制作的工艺性能。

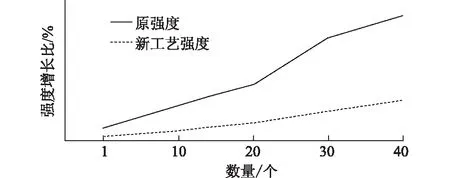

该工装是我们专门为其组焊设计的工装,工装可以制作成两个法兰管口为一组,或者四个法兰管口为一组,喷淋进口管接口包含法兰、直管、弯头等零件,将不同规格的法兰、直管放到工装的指定位置,所有零件摆放就位后,通过夹持器固定,操作人员再在各个零件接触处,点焊工件,使喷淋进口管接口成型。最后推开夹持器把手,取下工件,再满焊。该装置可以一次成型2套或者4套喷淋进口管接口,而且组装的时间也缩小,操作人员不需要每一个零件翻来覆去划线对接,劳动强度降低。在制作管口对应的数量下,使用新旧工艺方案时,时间增长和劳动强度对比情况见图1、图2。

图1 新旧工艺时间增长对比情况

3 结束语

浸出器是大型设备,体积大、重量重,由多个部件组合而成,有焊接部件和装配部件,列举浸出器的两个部件制作工艺,只是设备制作中的一部分,因此浸出设备在制作时,应用相应的制作工艺和方法能够有效的降低劳动强度,减少制作时间,提高工作效率,从而来降低制作成本。设备制作过程控制的好,可以保证整机装配和设备试运转质量。所以,设备制作选用合理的制作工艺和方法是保证工程交付的重要环节之一,应该不断地改进优化。

图2 新旧工艺劳动强度增加对比情况