炉渣粉料对多孔沥青混合料性能影响的试验研究

赵 曜,呼 禹,吴 凡,周佳节,冷慧梅

(1. 南京林业大学 土木工程学院,江苏 南京 210037; 2. 南京市水利建筑工程检测中心有限公司,江苏 南京 210036)

0 引 言

近年来,国内外学者利用炉渣(bottom ash aggregate, BAA)作为天然集料的替代材料用于沥青混合料开展了多项研究[1-7]。研究人员采用不同粒径炉渣集料,基于Superpave方法和马歇尔试验方法设计出不同类型的炉渣沥青混合料,分析了炉渣集料的替代率和粒径对混合料的沥青用量、马歇尔试验参数、路用性能及环境安全性等的影响[2-7]。结果表明:尽管炉渣集料用于SMA、AC等沥青混合料的环境风险极低,但较之常规的沥青混合料,存在着沥青用量高、路用性能不稳定等问题;且炉渣集料实际利用率仅为10%~20%,远低于预期。为此,LUO Huanlin等[8]认为炉渣集料更适合作为轻交通道路的建筑材料。

随着越来越多的国家和地区对最佳雨水管理措施(BMPs)和低影响开发(LID)理念的接受,多孔沥青混合料(porous asphalt mixture,PAM)备受行业内外关注[9-10]。LUO Huanlin等[8]首次使用炉渣集料替代天然细集料用于多孔沥青混合料,结果表明:当炉渣集料替代率低于60%时,沥青用量增长幅度仅为0.1%;且多孔炉渣沥青混合料的力学性能、抗变形性能和耐久性均显著优于常规多孔沥青混合料,炉渣替代率最高可达80%。由此可见,从炉渣资源化利用和混合料性能角度出发,炉渣集料更适合用于多孔沥青混合料。

目前国内外对采用炉渣粉料(bottom ash powder, BAP)替代矿粉用于多孔沥青混合料的研究报道更少。笔者以不同替代率炉渣粉料替代矿粉,进行多孔炉渣沥青混合料配合比设计,研究了炉渣粉料对混合料路用性能和透水性能影响,为炉渣粉料在透水沥青路面面层混合料中资源化应用提供参考。

1 原材料及性能测试

1.1 高黏度改性沥青

笔者选用上海群康沥青科技股份有限公司生产的高黏度改性沥青,其主要性能试验结果与技术要求如表1。

表1 高黏度改性沥青主要性能试验结果与技术要求Table 1 Main performance test results and technical requirementsfor high viscosity modified asphalt

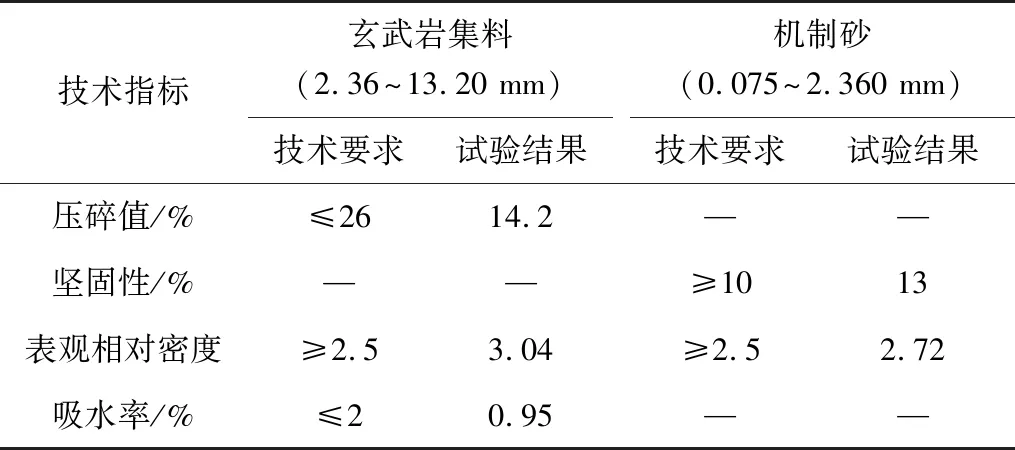

1.2 天然集料

笔者研究所用的天然集料全部来自于江苏溧阳兴源矿业有限公司,其中0.075~2.360 mm为机制砂,2.36~13.20 mm为玄武岩集料,其主要性能试验结果与技术要求如表2。

表2 天然集料主要性能试验结果与技术要求Table 2 Main performance test results and technical requirementsfor natural aggregates

1.3 填 料

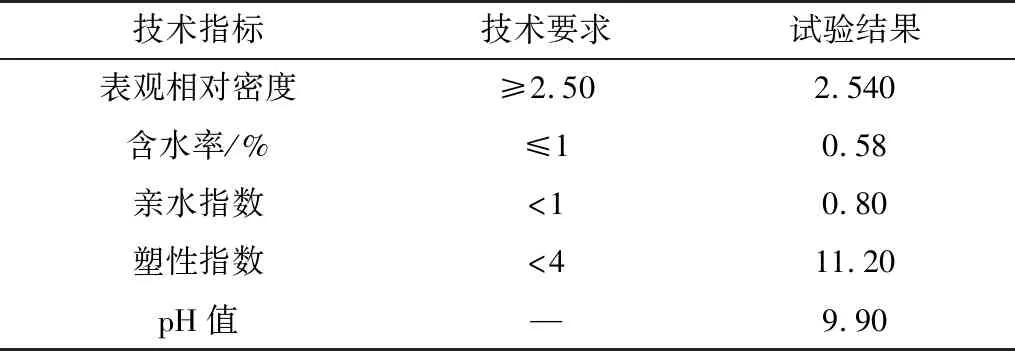

1.3.1 石灰岩矿粉

笔者研究所用石灰岩矿粉来自于江苏溧阳兴源矿业有限公司,其主要性能试验结果与技术要求如表3。

表3 石灰岩矿粉主要性能试验结果与技术要求Table 3 Main performance test results and technical requirementsfor limestone powder

1.3.2 炉渣粉料

笔者研究所用炉渣来自江苏南京市某生活垃圾焚烧发电厂的同一批次。按文献[11-12]规定方法进行取样和制样。

将满足技术要求足量炉渣细集料(<2.36 mm)在105 ℃下烘至恒重,冷却至室温后用研钵磨细、过0.075 mm方孔筛,制成炉渣粉料(<0.075 mm)。采用X射线荧光光谱仪(XRF)和X射线衍射光谱仪(XRD)分别测定炉渣粉料的主要元素组成和矿物组成,如表4。

由表4可知:所用的炉渣粉料主要含Ca、Si、Al、Ci、Fe和S等元素,占炉渣粉料总质量87%以上;主要组成矿物为方解石(CaCO3)和石英(SiO2),含少量钙长石(CaAl2Si2O8)、3Al2O3·3SiO2和石膏(CaSO4),化学性质相对稳定。

表4 炉渣粉料主要元素组成Table 4 Main element composition of BAP %

采用扫描电子显微镜(SEM)观察炉渣粉料的微观形貌,如图1。图1中:炉渣粉料颗粒表面粗糙不平、存在大量微孔隙,整体为典型海绵状多孔隙结构,比表面积大;孔隙间可见絮状、针棒状和板状等不同发育程度的水化产物。

图1 炉渣粉料试样在不同放大倍数下的扫描电镜图像Fig. 1 SEM images of BAP sample under different magnifications

笔者采用文献[13]的规定方法进行炉渣粉料主要性能试验,结果与技术要求如表5。

表5 炉渣粉料主要性能试验结果与技术要求Table 5 Main performance test results and technical requirementsfor BAP

1.4 纤维稳定剂

研究所用聚丙烯纤维的主要性能试验结果与技术要求如表6。

表6 聚丙烯纤维主要性能试验结果与技术要求Table 6 Main performance test results and technical requirementsfor polypropylene fiber

2 多孔炉渣沥青混合料配合比设计

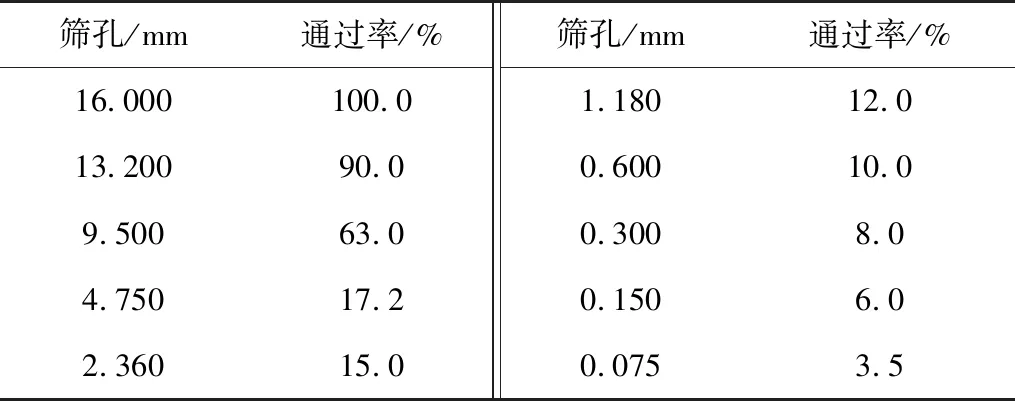

2.1 配合比设计

笔者根据南京市2005—2014年降雨数据,经计算确定多孔沥青混合料目标空隙率范围为19%~25%(体积分数)。采用马歇尔试验方法,进行不掺炉渣粉料PAC-13多孔沥青混合料配合比设计,得到满足规范及设计要求的矿料级配一组(表7),并以析漏试验和飞散试验结果确定其最佳沥青用量为4.8%,实测空隙率为20.7%、纤维用量为0.3%(占矿质混合料质量)。以此矿料级配为基准矿料级配,在保持矿料级配和目标空隙率不变前提下,将炉渣粉料分别以25%、50%和100%这3种替代率(质量分数)替代石灰岩矿粉,与其掺配形成“混合矿粉”制备PAC-13多孔炉渣沥青混合料。采用同样方法确定各孔炉渣沥青混合料的最佳沥青用量,结果见表8。

表7 不掺配炉渣粉料PAC-13混合料矿料级配Table 7 Aggregate gradation of PAC-13 mixture without BAP

表8 PAC-13混合料的马歇尔试验结果Table 8 Marshall test results of PAC-13 mixture

2.2 炉渣粉料对最佳沥青用量影响

由表8可知:使用炉渣粉料在一定程度上提高了多孔沥青混合料的最佳沥青用量。炉渣粉料替代率与最佳沥青用量呈显著线性正相关(R2=0.936 6):替代率低于50%时,混合料最佳沥青用量增长幅度不明显;替代率每增加10%,最佳沥青用量相应增加约0.05%;炉渣粉料替代率增至100%时,混合料最佳沥青用量较之未使用炉渣粉料时高出近23%。这与文献[8]使用炉渣集料进行开级配沥青混合料配合比设计所得到的结论一致。多孔炉渣沥青混合料最佳沥青用量高于常规多孔沥青混合料的原因可能在于炉渣粉料微观形貌。炉渣粉料颗粒在微观上为典型的多孔海绵状构造,比表面积大,较之石灰岩矿粉能吸附更多的沥青。在相同目标空隙率下,多孔炉渣沥青混合料最佳沥青用量随着炉渣粉料替代率增加而增加,且炉渣粉料替代率越高、最佳沥青用量增长幅度越明显。此外,从工程造价角度而言,多孔沥青混合料使用一定比例的炉渣粉料替代石灰岩矿粉,对多孔沥青路面造价影响非常小。

2.3 炉渣粉料对混合料密度影响

由表8可知:使用炉渣粉料的PAC-13混合料的毛体积密度均小于常规多孔沥青混合料。对数据进行相关性分析发现,炉渣粉料替代率与混合料毛体积密度呈显著线性负相关(R2=0.9711 ),炉渣粉料替代率越高、混合料毛体积密度越小;炉渣粉料替代率每增加10%,混合料毛体积密度相应减小约0.001 2 g/cm3。这主要是由于炉渣粉料表观相对密度略小于石灰岩矿粉(见表3、表5)所致。当炉渣粉料以一定比例替代石灰岩矿粉用于PAC-13混合料,自然会导致其毛体积密度有所减小,由于混合料中矿粉总用量仅为矿料总质量的3.5%,因此这种影响程度非常有限。

2.4 炉渣粉料对流值影响

由表8可知:多孔炉渣沥青混合料试件流值均高于常规多孔沥青混合料;且所有混合料试件流值均能满足相应规范要求。流值与炉渣粉料替代率之间也呈存在着显著的线性正相关(R2=0.906 4);但总体而言,流值增加幅度很小(0.17~0.33 mm)。这与文献[14]的研究结果一致。说明在多孔沥青混合料中掺入一定比例炉渣粉料,增加了混合料最佳沥青用量,但也在一定程度上降低了混合料抵抗变形能力,但由于炉渣粉料实际用量很少,这种影响程度非常有限。

3 炉渣粉料对多孔沥青混合料性能

3.1 高温性能

采用马歇尔稳定度试验和车辙试验[15-16]评价多孔炉渣沥青混合料的高温性能,如图2。无论是否使用炉渣粉料,所有PAC-13混合料试件的马歇尔稳定度和动稳定度均能满足相应规范的技术要求(稳定度≥5 kN;动稳定度≥3 500次·mm-1)。

图2 多孔炉渣混合料的马歇尔稳定度和动稳定度Fig. 2 Marshall stability and dynamic stability of PA mixture containing BAP

由图2可知:所设计的PAC-13多孔沥青混合料使用不同掺量炉渣粉料后,混合料的马歇尔稳定度和动稳定度均受到影响:两个指标均随着炉渣粉料替代率增加呈先降后升的趋势;不同之处在于马歇尔稳定度最小值出现在炉渣粉料替代率为25%时,而动稳定度最小值出现在炉渣粉料替代率为50%时。具体而言,当炉渣粉料替代率低于50%时,多孔炉渣沥青混合料马歇尔稳定度和动稳定度较之常规多孔沥青混合料均有不同程度降低。当炉渣粉料替代率为100%时,多孔炉渣沥青混合料马歇尔稳定度和动稳定度又明显高于常规多孔沥青混合料。这与文献[14]采用炉渣粉料100%替代矿粉,研究SMA-13和AC-20炉渣沥青混合料路用性能时得到的试验结果一致。

根据以上试验结果可知:在PAC-13混合料中的石灰岩矿粉被逐步替换为炉渣粉料过程中,炉渣粉料在一定程度上影响了混合料高温性能;但由于矿粉用量总体较小,使得这种影响程度并不明显。

导致多孔炉渣沥青混合料马歇尔稳定度和动稳定度出现先降后升现象的原因主要在于:① 炉渣粉料pH值高于石灰岩矿粉,碱性较强,相比之下其与沥青之间的黏附作用更强;② 炉渣粉料颗粒为多孔结构,表面粗糙且微孔隙发育良好(图1),石灰岩矿粉被炉渣粉料部分替代后,孔隙吸附沥青有效起到了微毛细管作用,增强了炉渣粉料颗粒与沥青之间界面作用力,而炉渣粉料颗粒粗糙表面又能增大沥青混合料的内磨阻角,改善混合料内部嵌挤结构[10,14,16]。

当炉渣粉料替代率较低(≤50%)时,混合料最佳沥青用量较之常规多孔沥青混合料增幅较小,影响了上述改善作用发挥;当炉渣替代率增至100%时,混合料最佳沥青用量大幅增加,此时上述改善作用得以显著发挥,从而使得多孔沥青混合料高温力学性能在一定程度上得到提高。

3.2 低温性能

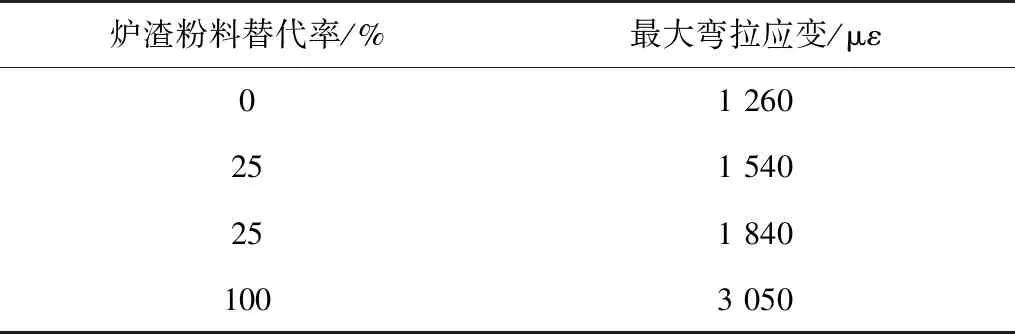

采用低温小梁弯曲试验[15-18]评价多孔炉渣沥青混合料低温力学性能,如表9。多孔沥青混合料使用不同替代率炉渣粉料后,其破坏弯拉应变显著高于常规多孔沥青混合料,说明多孔炉渣沥青混合料在低温下承受动态荷载能力得到一定程度提升;且最大弯拉应变随炉渣粉料替代率增大而增加。当PAC-13混合料中石灰岩矿粉被全部替换为炉渣粉料后,其最大弯拉应变较之常规多孔沥青混合料高出1.4倍。

表9 多孔炉渣沥青混合料的最大弯拉应变Table 9 Maximum bending strain of PA mixture containing BAP

试验结果说明:基于炉渣粉料的多孔特性使得其在替代石灰岩矿粉后形成多级吸附体系,有效增强了与沥青间的黏结作用。特别是当混合料中石灰岩矿粉被全部替换为炉渣粉料后,混合料最佳沥青用量显著增加,在内部连通空隙非常发达条件下,混合料在低温下有更好的应力松弛能力,使得其低温性能得以较大程度改善[14]。而从试验结果而言,PAC-13混合料低温抗裂性能对炉渣粉料表现出较为敏感。

3.3 水稳定性

分别采用浸水马歇尔试验和冻融劈裂试验[15-16]评价多孔沥青混合料在高温浸水条件下及混合料内部水在遭遇低温天气、结冰产生冻胀压力下的水稳定性,以明确混合料水稳定性能在短期恶劣条件下受炉渣粉料影响。其试验结果如图3。

由图3(a)可知:当PAC-13混合料使用炉渣粉料后,其浸水残留稳定度随着炉渣粉料替代率增加呈先降后升趋势,这与马歇尔稳定度变化趋势一致;所有试件浸水残留稳定度均能满足相应规范技术要求(≥85%)。由图3(b)可知:当PAC-13混合料在使用炉渣粉料替代石灰岩矿粉后,其冻融劈裂强度比或与常规多孔沥青混合料相当、或略低于常规多孔沥青混合料,且均能满足相应规范要求(≥85%)。具体而言,炉渣粉料替代率低于50%时,多孔炉渣沥青混合料浸水残留稳定度出现小幅下降;炉渣替代率高于50%后,混合料浸水残留稳定度又在一定程度上回升,接近常规多孔沥青混合料水平。

图3 多孔炉渣混合料的残留稳定度和冻融劈裂强度比Fig. 3 Residual stability and freeze-thaw splitting strength ratio of PA mixture containing BAP

多孔沥青混合料的冻融劈裂强度比一直保持稳定;尽管当炉渣替代率为100%时,混合料冻融劈裂强度比较常规多孔沥青混合料略有下降,但下降幅度小,仅为1%。结合混合料流值测定结果可知:总体上炉渣粉料使用对多孔沥青混合料抗水损害性能影响有限。

分析其原因,主要是与炉渣粉料的理化性质和微观形貌有关。① 炉渣粉料较之石灰岩矿粉,具有表面粗糙、比表面积大、微孔隙发达且碱性强等特性,可有效增加其与沥青的接触面积,使得更多沥青被吸附于微孔隙内,炉渣粉料替代率石灰岩矿粉后在一定程度上提高了混合料的最佳沥青用量,有效发挥了微毛细管作用,进而有效弱化了水分对油石界面作用,有利于增强混合料水稳定性[3,16];② 炉渣粉料中除含有大量的CaCO3和SiO2外,还有少量金属氧化物,会在一定程度影响与沥青之间的黏附性,因而当炉渣粉料替代率较低、混合料最佳沥青用量不高时,多孔炉渣沥青混合料浸水残留稳定度和冻融劈裂强度比略低于常规多孔沥青混合料试验结果。同时,炉渣粉料中碱活性成分易发生水化作用生成性质稳定的胶结物,对混合料水稳定性有利[19],但水化作用需要一定的反应时间。此外,由于炉渣粉料实际用量很少,因此以上综合作用对多孔炉渣沥青混合料水稳定性影响很小。

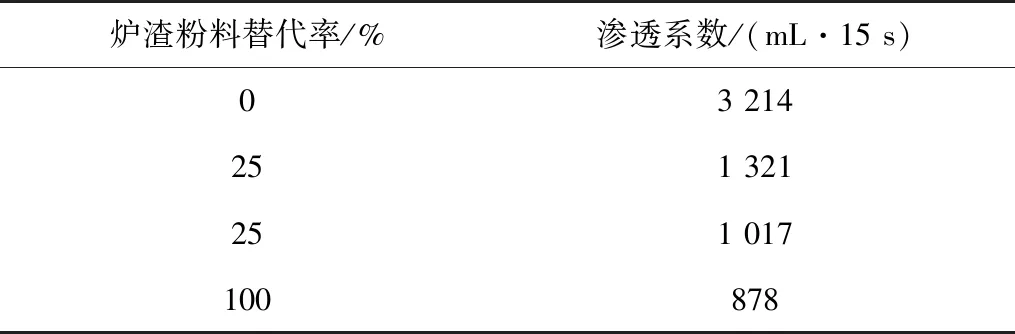

3.4 透水性能

透水性能直接反映多孔沥青混合料就地吸纳雨水的能力。测定多孔炉渣沥青混合料的渗透系数[16-17]见表10。由表10可知:随炉渣粉料替代率增加,PAC-13混合料渗透系数显著降低。当炉渣粉料替代率为25%时,PAC-13混合料渗透系数较之常规多孔沥青混合料降低约59%;但随着炉渣粉料替代率继续增加,PAC-13混合料的渗透数降低幅度减小。总体而言,所有PAC-13混合料渗透系数均能满足相应规范要求(≥800 mL·15 s)。试验结果说明:炉渣粉料使用会显著降低PAC-13混合料渗透系数,使其透水性能受显著影响。这可能是由于炉渣粉料比表面积大,降低了混合料渗透系数。

表10 PAC-13混合料的渗透系数Table 10 Permeability coefficient of PAC-13 mixture

4 结 论

1)PAC-13混合料中使用一定比例炉渣粉料替代石灰岩矿粉,会使得混合料最佳沥青用量随炉渣粉料替代率增加而增大,且替代率越高、增幅越大。

2)炉渣粉料替代率对PAC-13混合料高温性能影响较明显。当替代率低于50%时,马歇尔稳定度和动稳定度或接近、或略低于常规多孔沥青混合料;当替代率高于50%时,马歇尔稳定度和动稳定度又逐步回升,并最终高于常规多孔沥青混合料。这说明采用炉渣粉料以较高替代率替代石灰岩矿粉,可有效改善多孔沥青混合料高温性能。

3)采用炉渣粉料以一定比例替代石灰岩矿粉,有利于改善PAC-13混合料低温抗裂性能,但对水稳定性影响较小。

4)PAC-13混合料透水性能受炉渣粉料影响显著。当炉渣粉料替代率低于50%时,混合料渗透系数随炉渣粉料替代率增加而显著降低;随着炉渣粉料替代率继续增加,渗透系数降低幅度减小。

综合分析,多孔炉渣沥青混合料马歇尔试验参数和各项性能指标均能满足相应规范要求,说明采用炉渣粉料替代石灰岩矿粉用于多孔沥青混合料在技术上是可行的,且采用炉渣粉料以适中替代率用于多孔沥青混合料可有利于改善其路用性能。