模具工艺编排在提升材料利用率方面的运用

汽车车身钢板材料利用率的高低,是汽车制造成本的重要部分之一。材料利用率是材料数量与生产该产品的材料总消耗量的比值。它是反映材料有效利用程度的指标之一。利用率越高,说明材料利用得越好,反之,则越差。本文主要研究如何使材料利用率最大化,在产品设计和模具设计阶段通过比较,找出差距和原因,并制定措施加以改进。

(3)水力喷射泵(排砂采油工艺)具有很强的排砂和携砂能力。该装置无运动部件,在地层流体被举升的过程中,由于排砂采油装置的特殊结构,使地层砂在井筒内的上升速度大于沉降速度,从而阻止地层砂下沉,砂埋管柱。

1993年,美国国会通过的《政府绩效与结果法案》,首次从立法上对美国联邦机构绩效评价做出了制度性规定。该法案将资源和管理决策与绩效挂钩,建立以绩效为目的的预算制度,将美国政府的绩效管理重点由“过程问责”转向“结果问责”,由“投入—产出”模式转为“目标—结果”模式[3],促使联邦部门和机构在预算中加强“战略—目标—预算—绩效”的闭环管理,提高政府管理绩效和服务效率。

产品特性分析

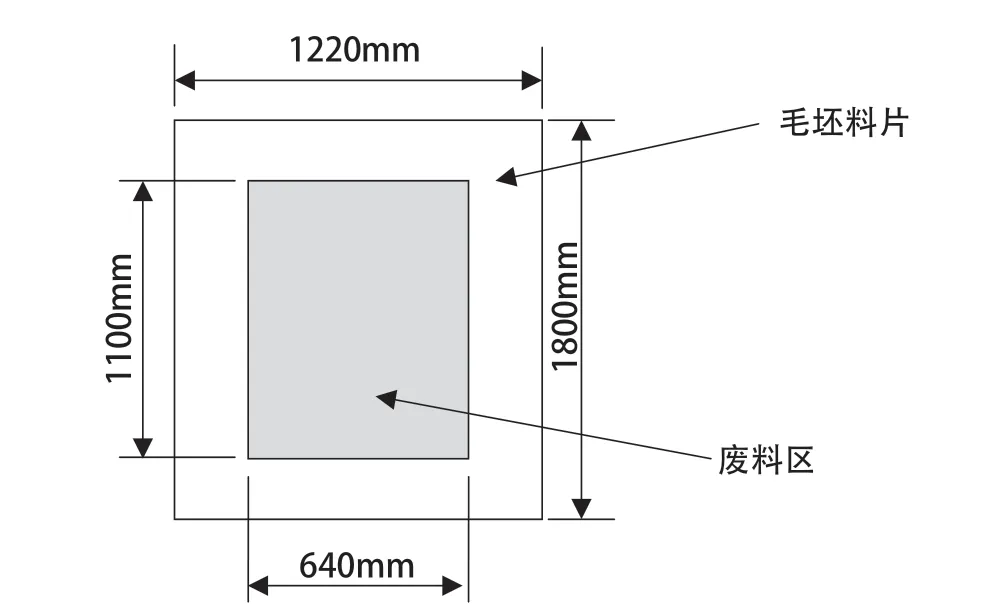

如图1所示,产品的材质为HC180Y无间隙原子高强度冷轧钢,厚度为1.5mm,零件重量为6.14kg。根据产品的造型,周圈为产品形状,中间为全空状态,整个产品呈长“回”字状。此种形状的产品,在模具成形的原材料选用上,没有合适的符形毛坯材料可直接使用,需要采用辅助加工得以实现,为确保材料利用率的最大化,通过对产品的CAE分析计算,模拟算出不同方案下模具成形需要的钢板毛坯规格,并对几种方案进行分析,择优选择最佳方案实施。

此种形状的产品,在模具成形上需选用落料工艺料片实现,从而导致中间的浪费较多,材料利用率较低,经济效益较低。

模具成形方案和材料利用率(成本)分析

模具成形工艺方案

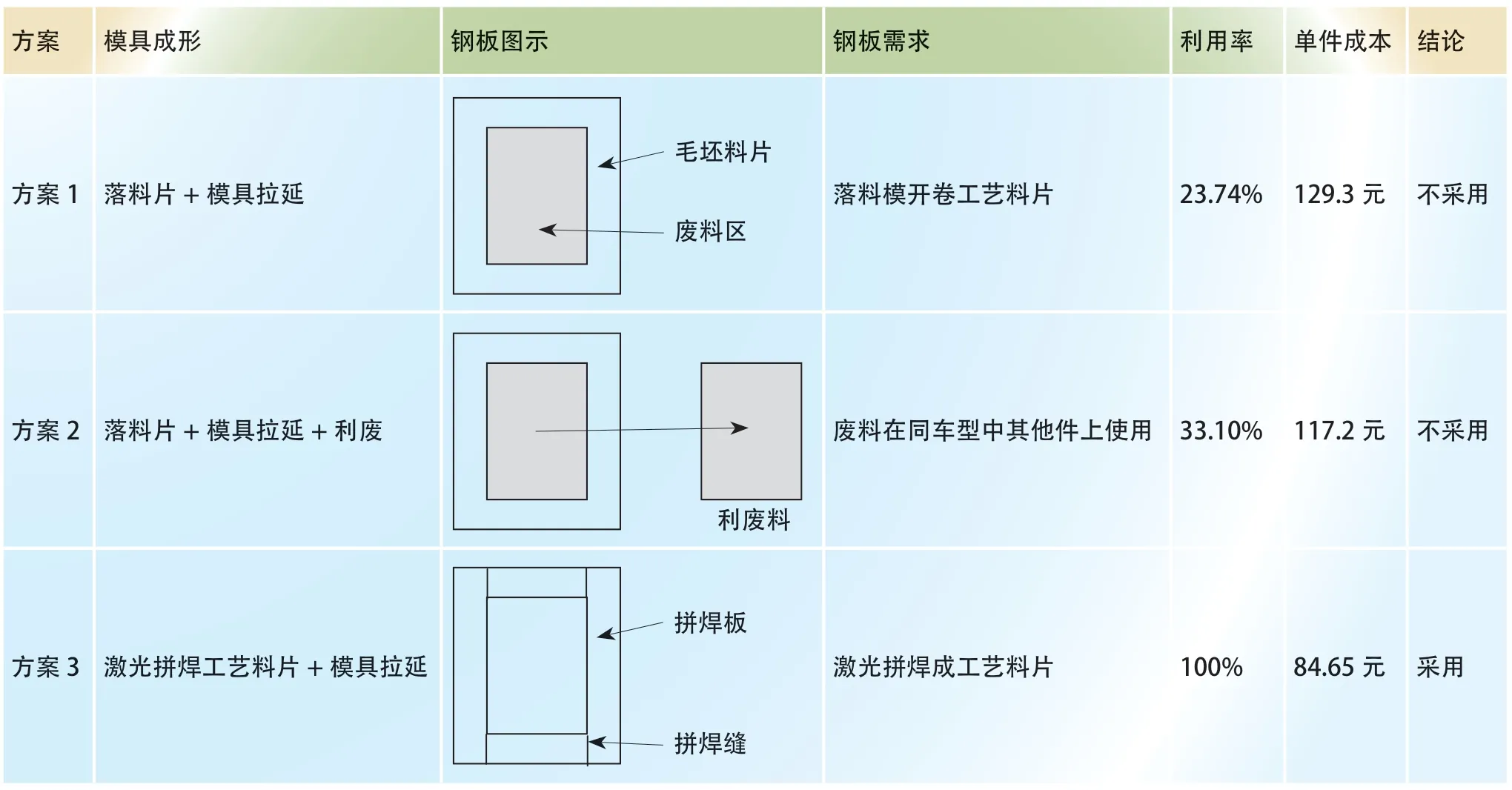

⑴方案1,落料片+模具拉延。

结合产品形状,为确保材料利用率的最大化,通过对产品成形的CAE分析计算,模拟算出不同方案下模具成形需要的钢板毛坯规格,并对几种方案进行分析,择优选择最佳方案实施。具体见表1。

同样假设1.5 mm料厚的HC180Y无间隙原子高强度冷轧钢每千克为5元,单件消耗材料14.97×5=74.85元;激光拼焊价格假设每米按10元计算,由图4得知4条拼焊缝长(245×4)=0.98m,价格为0.98×10=9.8元,结合原材料价格74.85元,两项合计84.65元。

硫酸氢氯吡格雷片仿制药对比原研药治疗冠心病的疗效、安全性与经济性的系统评价 ………………… 边 妍等(21):2980

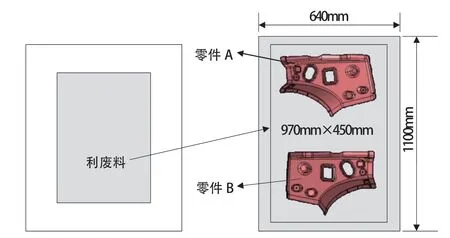

⑵方案2,落料片+模具拉延+废料再利用。

很多特色农产品的英语标准化翻译没有经过专业的审查,翻译随意性较大。不同企业对于相同特色农产品的翻译也各有差异,外国友人难以理解特色农产品本身的意义,在购买的过程中存在很大的困惑,也不利于农产品文化的传播[4]。另外,很多地方特色农产品都存在胡乱翻译的现象,导致译文难以理解。造成这一现象的主要原因是:

⑶方案3,激光拼焊工艺料片+模具拉延。

采用此废料再利用方案后,零件A和零件B原需采购的板料可以节省,无需再采购,而且是在同一车型中利用,简单方便,最后计算得出材料利用率为33.10%((6.14+2.42)/25.86=33.10%),比 方 案1材料利用率提升了9.36%。同样假设1.5 mm料厚的HC180Y无间隙原子高强度冷轧钢每千克为5元,单件消耗材料(25.86-2.42)×5=117.2元。

如图3所示,根据方案1的结论,并对规格为640mm×1100mm废料进行计算,得出废料重量为8.29kg。随后在同一车型中寻找与其相同料厚、材质的零件进行分析,并加以应用。通过查找、筛选、CAE分析,确定零件A和零件B可用;零件A和零件B重量均为1.21kg,两件合计2.42kg。根据CAE分析,零件A和零件B采用一模两件模具工艺生产,需要的板料规格为1.5mm×970mm×450mm,重量为5.14kg,对比方案1中规格为640mm×1100mm的废料尺寸,满足废料再利用需求。

做完放疗,医生确定可以正常去上班,可单位的领导却让他在家多休息一段时间。因为周启明所在办公室里有个孕妇,担心周启明身上的辐射。

如图4所示,由CAE模拟分析得知,模具成形所需的激光拼焊板外轮廓尺寸为1200mm×1755mm、内轮廓为660mm×1265mm。激光拼焊工艺料片由4块长方形钢板采用激光拼焊焊接组成,4块长方形的钢板采用横竖切提前加工好,分别为2块规格为1755mm×270mm和2块660mm×245mm的长方形钢板,然后进行焊接,合计重量14.97kg。此方案没有废料,材料利用率极高,但是增加了激光焊接的费用。

如图2所示,由CAE模拟分析得知,模具成形所需的钢板是外部最大轮廓规格为1220mm×1800mm、内部轮廓规格为640mm×1100mm工艺板料。

结合上述钢板的最大外部轮廓尺寸和已知的产品料厚,计算出此工艺料片消耗的原毛坯重量为25.86kg。根据产品零件重量6.14kg计算,此方案的材料利用率为23.74%。假设1.5mm料厚的HC180Y无间隙原子高强度冷轧钢每千克为5元,单件消耗材料25.86×5=129.3元。

⑷材料利用率(成本)方案对比。

通过分析对比,上述三个方案中,方案1单件成本最高,方案2对比方案1节省12.1元,方案3对比方案2节省32.55元,方案3对比方案1节省44.65元,由此判定方案3(激光拼焊工艺料片+模具拉延)最优,单件消耗的材料成本最低,选为最终方案。如表2所示。

具体实施

⑴根据(方案3,激光拼焊工艺料片+模具拉延)最优方案对比结论,选用激光拼焊厂家实施。激光拼焊厂家首先采用横竖切开卷加工好2块规格分别为1755mm×270mm和2块660mm×245mm的长方形钢板,然后进行激光拼焊焊接,最终形成模具成形需要的激光拼焊板,其外轮廓尺寸为1200mm×1755mm、内轮廓为660mm×1265mm。

⑵按照单车年销量10万辆计算,采用方案3后,对比方案2每年可节省材料成本325.5万元,对比方案1每年可节省材料成本446.5万元。

结束语

本文以通过如何提升汽车后纵梁的材料利用率为主线来分析,通过SE分析模拟,各个方案的材料利用率计算、对比,系统地阐述了常用的方案,并对方案所达到的材料利用率进行实例介绍。此方案同时适用于整车开发中其他类似工艺的冲压零件,从而提高整车制造的材料利用率,降低生产成本。