汽车翼子板全工序回弹精算分析及补偿应用

目前的汽车外观越来越好看,光影也越来越炫酷,在未来的几年内高颜值仍然是汽车行业内的设计趋势,颜值越高,市场的反响也会越好。汽车翼子板属于外覆盖件之一,与前保、机盖、侧围、前门等紧密相连,因此在最终整车匹配时存在较多匹配关系。翼子板的单件精度和品质的好坏直接对整车的外观质量造成影响,其外观设计效果能否在实际生产中制造出来,取决于外覆盖件的制造质量和精度是否满足制造要求。为了更好地满足制造精度要求,就需要汽车翼子板准确性高的回弹CAE分析结果,应用于生产制造。本文利用AutoForm R7对汽车翼子板进行回弹精算仿真分析,经过多轮优化分析确定最优夹持方案和补偿策略,将迭代补偿后的分析结果应用于实际生产制造调试,最终获得A面光影连续性和一致性较好、产品精度合格的产品,同时也大大降低了调试成本和周期。

产品工艺性分析

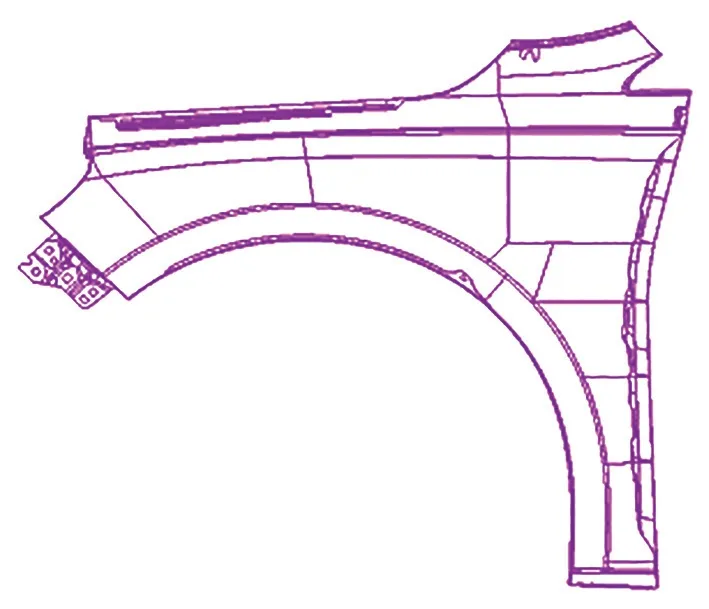

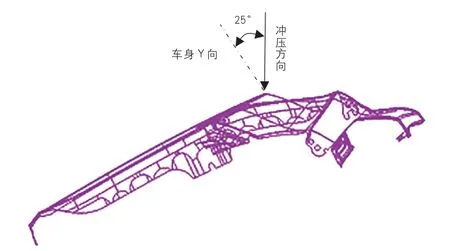

图1是某车型汽车翼子板零件结构图,产品大小为906mm×761mm×191mm,产品主棱线造型比较犀利,圆角大小R3mm,易产生滑移面品缺陷,为减弱滑移对产品外观A面造成的影响,冲压方向初步确定为车身Y向25度。优点:棱线两侧角度比较均匀,A面滑移线缺陷风险小;缺点:冲压方向旋转角度较大,模具结构侧向力大。为保证翼子板A面成形质量,考虑到机械手抓取旋转角度等因素,最终认为车身Y向25度定义为拉延序冲压方向比较合理,如图2所示。结合产线需求工艺规划为4序:拉延→修边/侧修边/冲孔→修边/翻边/侧翻边→冲孔/侧冲孔/侧翻边。

翼子板回弹精算分析

CAE分析前处理

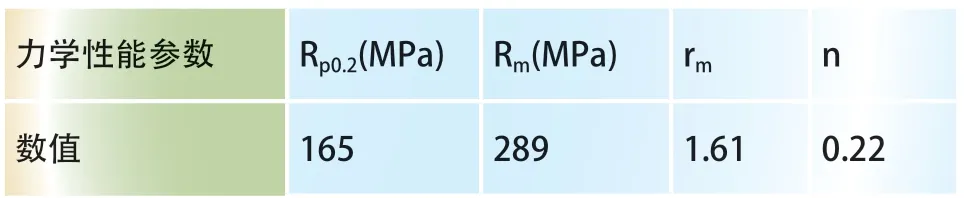

该翼子板材质被定义为皮膜材DC53D+ZF-SL,料厚为0.65mm,其力学性能参数如表1所示。

将CAD设计软件中设计完成的每一工序工具体分别导入AutoForm R7中,进行全工序CAE回弹精算分析参数设置。压边力设置为130t,压边圈行程为85mm,摩擦系数设置为0.12,其他参数设置参照表2定义。

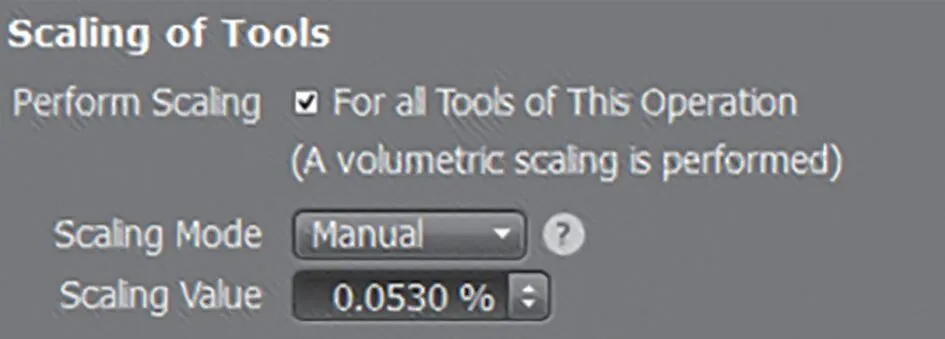

分别在4道工序的每一序后面增加回弹工步设置,其中M15、M25、M35、M100均设置为自由回弹类型,如图3所示。为减少翼子板成形后的收缩在后工序合模时所产生的二次变形对回弹计算结果准确性造成的影响,D10工序的工具体应打开缩放命令,并根据材料属性合理设置收缩比,如图4所示。

回弹分析结果

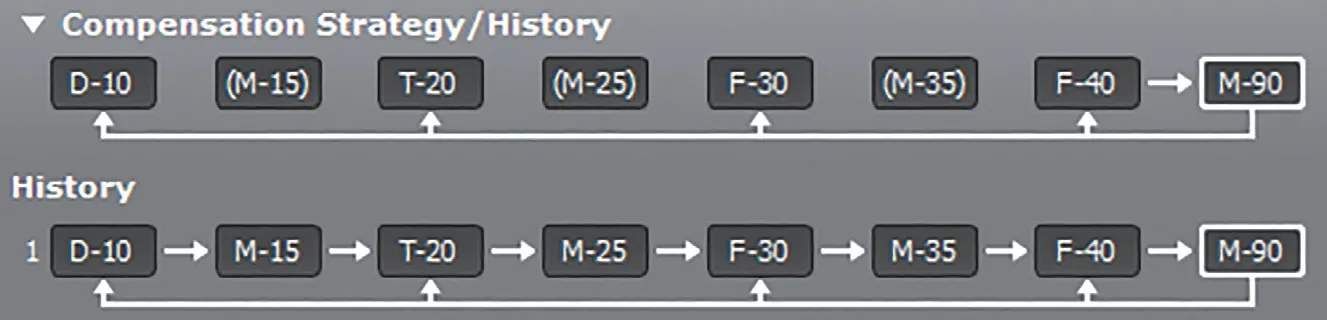

根据以上最优回弹分析结果对翼子板型面进行回弹补偿:通过多种补偿方式的对比分析,最终确定将回弹结果反向补偿到OP10到OP40各工序工具体型面的方案为最优回弹补偿策略,如图8所示。

参照文献[28],将烷基化后的样品用胰蛋白酶进行酶解,对酶解后的肽段根据仪器要求进行iTRAQ标记,进行反向色谱分离(色谱-C18柱Durashell-C18.4.6 mm×250 mm,5 μm),然后QE-HF型质谱分析,产生的质谱原始文件采用Thermo公司的配套商用软件Proteome Discoverer 1.4处理。使用Uniprot蛋白序列库数据库进行搜库。

(1)初配母猪情期受胎率:采用人工授精为83%,采用自然交配为78.42%,差异显著(P<0.05)。

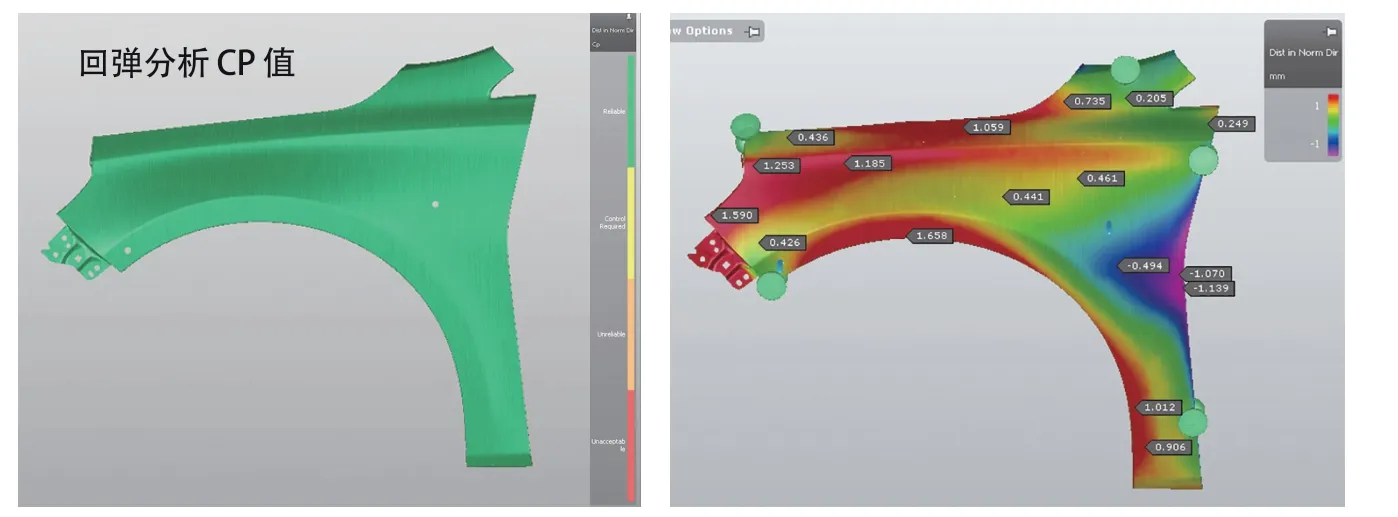

根据全工序的自由回弹结果和GDT图纸的基准点及定位孔位置综合考虑,确定C/H孔位置、夹持点位置和数量进行翼子板的约束回弹分析。通过不断优化夹持点位置和数量,并进行Sigma稳健性分析,最终得到合理的回弹结果:Sigma回弹分析CP值OK,说明回弹结果是稳定的、可信的;回弹值较小(最大1.6mm)且回弹趋势易于A面补偿,CH孔及夹持点受力均较小,因此认为是最优回弹分析结果,如图7所示。

翼子板回弹补偿分析

从翼子板成形极限图来看,其成形性满足生产制造要求,如图5所示。对比各工序自由回弹分析结果,从图6可以看到:拉延序对回弹结果影响较大,修边后零件也会产生少量的回弹,翻边整形工序也会对翼子板A面的回弹造成一定的影响,全工序最大回弹达到2mm。

个体特征包括冲动性特质、自我控制、购物享乐、流行涉入度。消费者的冲动性特质越强烈,倾向于不假思索的做出感性的决策,越容易受到外部刺激的影响。而个人的自我控制能力越强,越能抑制冲动性购买行为,自我控制弱的个体情感认知超过理性认知,诱使消费者做出冲动性购买行为。购物享乐是只把购物当作是一件快乐的事情,能够从中获得愉悦感,这种情感特征对冲动性购买意愿有正向影响的作用,从而能够促使消费者进行冲动性购买。流行涉入度,又称为流行卷入度,当人们的从众心理越强,越容易受流行度的影响,进而越容易产生冲动性购买行为。

利用微信公众号开展实验室安全知识宣传、安全设施使用、事故案例分析和安全文化建设,此举突破了时空限制,可结合实验室实际情况和实验教学进程编写图文并茂、针对性强的信息资料,及时传送给学生,使学生能及时、持续地获取丰富的学习内容,激发学生的学习兴趣,时时保持实验安全的警惕性,从而达到更好的安全教育目的,这种方式也是传统的安全教育方法的有效补充[12]。

对各工序工具体型面进行反向补偿,拉延序和后工序A面区域使用直接补偿形式:补偿系数为1,光顺系数为0.7;翻边区域使用Fix draft形式:补偿系数为1,光顺系数为0.7;其中拉延序的压料面使用fixed形式,保持压料面固定不动,翼子板型面补偿后最大补偿量1.7mm,如图9所示。

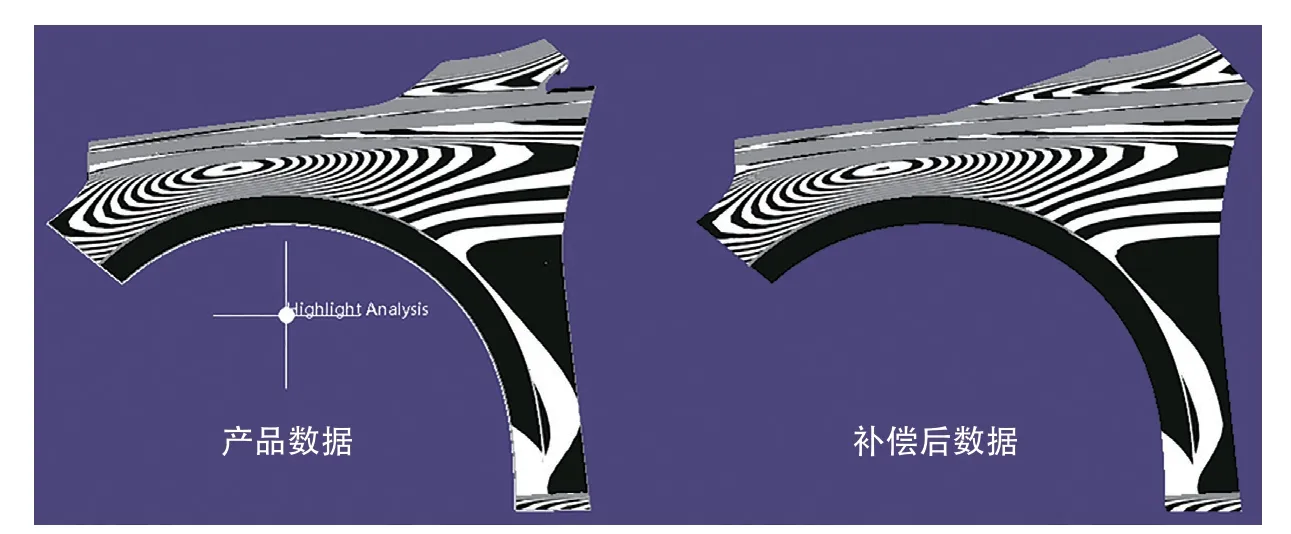

经过2次迭代补偿分析,得到最终回弹补偿分析结果,如图10所示,最大回弹值不超过0.5mm,满足尺寸精度要求,说明以上回弹补偿方案是合理的。利用CAD设计软件参考AutoForm回弹分析补偿量进行翼子板A面重构,得到与产品光影和衍射曲率一致的回弹补偿后型面,用于指导实际生产制造。回弹补偿前后翼子板A面光影如图11所示。

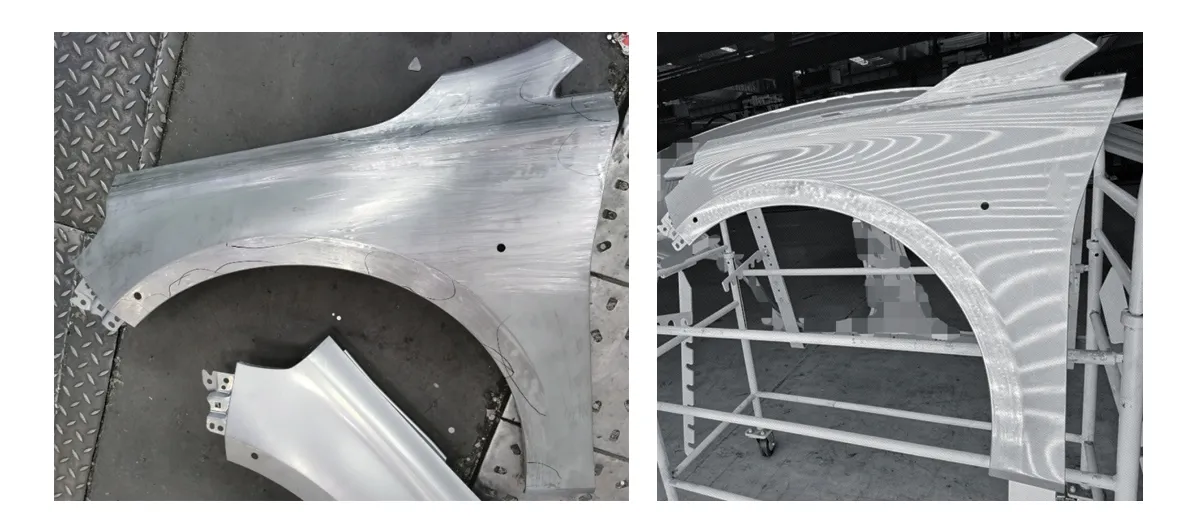

生产验证

利用回弹补偿后的翼子板型面数据对模具进行数控编程加工,加工后的模具经过上机调试、型面研配,最终调试出产品精度和A面光影连续性、一致性较好的合格产品,如图12所示,降低了调试难度,节约了现场调试成本和周期。

结束语

⑴汽车翼子板全工序回弹精算分析时,合理的CAE分析参数设置和夹持方案是能准确仿真模拟出回弹结果的前提条件。

⑵最优的夹持方案和回弹补偿策略是回弹补偿分析结果准确性的关键因素,使用最优的回弹补偿方案才能使翼子板回弹补偿分析结果在迭代2~3次后发生收敛,并应用于指导实际生产制造。

⑶汽车翼子板回弹补偿的应用很大程度上提高了产品精度、A面光影连续性和一致性,节省了调试成本和时间。