星湖城市广场二期商务楼项目深基坑围护结构施工关键技术

李海锋

(南通建工集团股份有限公司,江苏 南通 226006)

1 工程概况

星湖城市广场二期商务楼深基坑围护结构工程,项目总建筑面积约45959.74m2,其中地下建筑面积为4662m2,地上建筑面积为41297.74m2,包括18 层的酒店塔楼,其建筑结构高度为71.750m,地上24 层为商业性塔楼,其建筑结构高度为88.150m,建筑结构形式为框架剪力墙结构,基础结构形式为桩筏板基础,无上部主体部分地下室筏板厚度除注明外均为600mm,商业性塔楼下部基础设计筏板厚度为1200mm,其他部分结构筏板厚度为1000mm,工程共布172 根抗拔工程桩,采用500*500 混凝土管桩,383 根抗压工程桩,采用600*600混凝土管桩。基坑总周长约为275m,底板结构顶标高有-5.500m、-6.800m、-7.100m,开挖深度有6.10 米-7.30米(底板厚有1200mm,1000mm、600mm),靠近基坑边有5 个积水坑,维护均采用密插型钢进行加强,塔吊基础放在基坑中间,不影响支护,西侧支护由于受到老桩承台影响,局部采用钢板桩加型钢支护(具体位置详附图),南侧由于一期地库止水帷幕影响,局部SMW 工法需采用高压旋喷桩,在南侧连通口位置采用放坡+挂网喷浆支护,开挖时,按照设计及规范要求进行放坡。

2 SMW 工法桩施工

项目设计基坑围护结构设计方案采用“三轴水泥土搅拌桩”,其中三轴搅拌桩的直径采用850mm 桩体,施工过程中,设计型钢的布置形式采用“隔一插一”的施工技术方案,设计采用国标H700×300,型号Φ850 的工法桩,根据规范要求,桩体施工技术参数均要满足规定的技术指标,主要包括所用水泥的掺入量、混凝土搅拌的均匀性以及施工连续性等相关要求[1]。SMW 工法桩设计采用DH608 的三轴搅拌桩机进行施工,成桩工艺采用拌浆系统和输浆系统充分成桩,其中H 型钢设计方案利用“液压振动锤”沉桩技术[2],见图1。

图1 SMW 工法桩施工工艺流程图

2.1 场地回填平整

项目施工沉桩过程,三轴搅拌机进场前,首先对施工现场进行场地的平整工序。确保施工场地满足相关施工场地承载力要求,对施工场地障碍物进行充分清理,强化场地路基承载效果,满足施工机械后续进场作业环境良好[2]。

2.2 测量放线

按照项目设计坐标基准点具体布置,做好现场平面及高程测设工作,对测设好的各点进行有效标识,测设过程中加强现场管理,对测设点做好保护,测设无误后验收合格,并做好相关工序的验收记录[2]。

2.3 开挖沟槽

基坑围护施工中采用的三轴搅拌桩需进行各点测设指标复核,现场使用1m3挖土机进行沟槽的开挖施工,沟槽开挖宽度为1200mm,开挖的深度为1500mm,并对地下相关障碍物进行合理清理,对沟槽开挖过程中阐述的各类余土进行合理布置,及时运出施工现场,确保后续三轴水泥土搅拌施工有利环境[3]。

2.4 型钢放置

型钢安放采用日立470 液压振动锤进行安放。

2.5 三轴搅拌桩孔位定位

三轴搅拌桩三轴中心间距φ850 的为1200mm,根据这个尺寸在平行H 型钢表面用红漆划线定位。

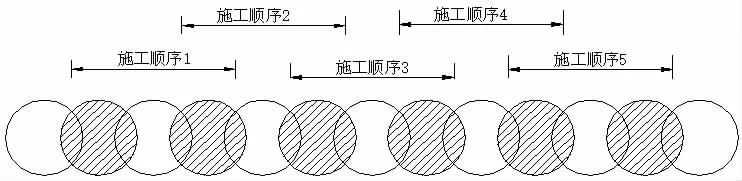

2.6 SMW 工法成桩施工顺序

工程设计SMW 工法搅拌成桩技术方案采用“跳槽式双孔全套复搅式”和“单侧挤压式”两种成桩施工方法,具体技术方案详见图2 至图4,图中阴影部分采用“重复套钻”工艺,加强施工,确保围护结构施工的连续性以及围护结构接头良好性,有效实现围护结构“挡土+止水”双重作用效果[3]。

2.6.1 跳槽式双孔全套复搅式连接:一般情况下均采用图2 连接方式进行施工(如图2 所示)。

图2 跳槽式双孔全套复搅式连接

2.6.2 单侧挤压式连接方式:该技术方案主要针对围护结构施工中墙转角处,采用图3 的单侧挤压式连接方式(如图3 所示)。

图3 单侧挤压式连接方式

2.6.3 对于南侧转角处,属于复杂工况,为确保围护结构施工中的工法桩成桩效果,采用图4 技术方案。

图4 转角处连接方式

3 拉森钢板桩施工

本工程局部SMW 工法桩由于受到以前老桩影响,无法施工,局部位置采用拉森钢板桩+型钢支护,钢板桩型号为600x210x18,型钢为国标 HN700*300*13*24,深度15m;为保证支护的防水效果,在钢板桩支护外面设置一口井,随时观察水位高低,根据现场情况及时进行降水。

3.1 全线采Ⅵ型(600*210*18),设计采用“长密扣拉森钢板桩”(图5),长度为15m。拉森钢板桩设计采用“履带式”挖土机现场连续施工,施工过程中,采用多过程对成桩位置偏差进行校核,确保成桩平面位置关系准确[4]。

图5 局部调整为拉森钢板桩

3.2 打桩施工前,应按照技术要求对钢板桩进行逐根检查,对出现连接锁口发生锈蚀以及出现严重变形的桩体,不得使用,需进行修补合格后使用[4]。

3.3 打桩前,在钢板桩的锁口内涂油脂,以方便打入拔出。

3.4 桩体插打过程中,实时监测各个桩体沉桩的质量要求,其斜度不应超过规范要求值的1%,对施打出现问题的桩体,及时进行工艺上的调整,或拔起重打。

3.5 技术方案中的钢板桩施打设计,采用“屏风式”打入法。考虑到屏风式打入法施工,其施工精度高,施工过程中不易出现偏斜、断裂等质量通病。施工过程中,首先将10-20 根钢板桩按照技术方案成排插入至导架中,成排桩体呈屏风状,确保无误后即可施打。施打过程中严格控制各个桩体的垂直度(如表1 所示)。

表1 质量控制标准

3.6 技术方案要求,密扣且保证入土深度不应小于2m,要能够确保钢板桩在施打后能够有效合拢。尤其是对于工作井的四个角处,采用转角钢板桩进行四周设计固定,也可采用旧轮胎等辅助性措施进行密封[5]。

3.7 桩体施打完毕后,要对施打后的桩体进行闭水性检查工作,严格检查漏水质量问题,采用焊接修补工艺,并定期派专人对桩体进行检查[5]。

3.8 内支撑的架设

拉森钢板桩支护结构体系需要严格按照受力特点进行验算,采用一道内支撑方式。

4 高压旋喷桩施工

本工程南侧局部SMW 工法桩由于受到一期基坑止水帷幕影响,SMW 工法桩不能贯通施工,在一期止水帷幕截断本工程工法桩的位置采用高压旋喷桩支护,型号为650 三重管高压旋喷桩,施工措施如下:

4.1 旋喷桩施工技术要求

4.1.1 旋喷桩采用三重管工艺,设计桩径650mm。

4.1.2 旋喷桩水泥掺量450kg/m3,设计水灰比取1.0,施工喷浆的压力取2.0Mpa,过程喷浆量为120L/min,设计气压采用0.7Mpa,设计风量采用10m3/min,设计水压采用30Mpa,设计水流量采用80-120L/min,过程提升速度严格控制10cm/min[5]。

4.1.3 旋喷桩垂直度偏差不应大于1/150。

4.2 施工步骤

4.2.1 测量放线

严格按照设计图纸对施工现场进行测量放样,采用“红油漆”标记出各个旋喷桩施工过程中的具体桩位,对测量孔口处的地面标高准确把控,及时作好相关原始记录,并加强保护[6]。

4.2.2 就位对中

桩体位置关系测设完毕,按照设计路线旋喷桩机进场,按照施工方案桩机就位、对中,其中桩机对中误差最大不超过20mm,其垂直度偏差最大不超过0.5L%(L 为桩长)[6]。

4.2.3 钻孔

钻孔工序采用GD-2 型钻机施工,考虑到施工平面及桩体垂直度问题,钻进施工过程中全过程观察桩机工作性能,对成孔的垂直度偏差最大控制在0.5%内。

4.2.4 下喷射管

将高喷台车移至孔口,先进行地面试喷以调整喷射压力。为防止水嘴和气嘴堵塞,按照技术方案,下管前采用专用胶布进行包扎,下喷射管要达到喷射的设计深度。

4.2.5 制浆

按技术方案合理制备浆体,并确保浆体比重准确。施工过程中的高喷灌浆水泥采用PO42.5 级的普通硅酸盐水泥。按照地质勘察资料,有效采用回浆与水泥进行混合制备浆体,并按照技术方案设计要求调整好浆体比重,满足规范要求[6],水泥掺量450kg/m3。

4.2.6 喷射提升

喷射施工过程中,首先将喷射管下放到技术方案规定的设计深度,然后将水、气、浆进行送入管内。待浆体冒出,即可按照方案设计调整提升速度和旋转速度,由下至上的进行浆体喷射、旋转与提升工序,直至达到设计的终喷高度即可停止操作[6],并及时提升喷射管。

4.2.7 冲洗

喷射结束后,应及时将管道冲洗干净,以防堵塞。

4.3 旋喷桩施工技术要点

4.3.1 设备安装平稳对正,开孔前须严格检查桩位和开孔角度。

4.3.2 保持引孔泥浆性能,孔壁完整,不坍孔,确保高喷管顺利下至孔底。

4.3.3 高喷管下井前需在井口试验检查,防止喷嘴堵塞。高喷管下至距孔底0.5m 时,应先启支浆泵送浆,同时旋转下放,下至于孔底(开喷深度)后,再启动高压泵和空压机,各项参数正常后方可提升。

4.3.4 施工所用浆体的配制需严格按照设计配比,过程性检查浆体的比重,及时调整,并对过程检查做好相应记录。

4.3.5 高喷操作过程中,实时观察水、气、浆压力和流量符合设计方案相关指标要求,对出现的各类异常,应立即停止操作,检查问题原因,给出相应处理方案[6]。

4.3.6 在分节进行拆卸高喷管过程中,操作速度要灵敏,有效控制好停机的时间。若由于组织问题出现停机状态时,要及时将高喷管提升至超过原高喷深度约0.1m-0.5m 位置,重新打开机械操作,以避免出现回结体新层现象。

4.3.7 对持地层部分,提升速度应适当降低,高喷参数孔段采用复喷工艺。

4.3.8 特殊情况,可采用两序工艺(间隔一个)以便防止出现串孔现象。

4.3.9 操作过程中,要保持孔内浆体量符合要求,连续操作过程可采用冒浆回灌工艺。为保障施工回结体的强度要求,对冒浆不得回收再利用[6]。

5 冠梁施工

SMW 工法桩完成后,待符合强度、降水达到要求后,经行第一层土方开挖,开挖深度至冠梁底标高,经行冠梁的施工。

5.1 冠梁钢筋施工

冠梁钢筋采用半成品钢筋笼,由工厂制作成型后运至现场安装,现场安装的尺寸及主筋位置关系等准确无误,受力主筋连接采用直螺纹套筒方式进行连接,冠梁钢筋绑扎应牢固,主筋与箍筋之间绑扎牢固,冠梁主筋各段之间加强锚固,严格按照施工技术方案执行。

5.2 冠梁模板施工

冠梁模板施工严格按照施工技术方案实施,保障工序操作准确,冠梁模板搭设位置准确,其侧模采用长条木板加钉竖向木档加固,外部合理采用穿墙螺杆加钢管支撑进行加固。

5.3 冠梁混凝土施工

本工程冠梁混凝土施工采用商品混凝土浇筑,设计采用分段浇筑方式,采用排式布点方式,其布点的设计间距不得超过振捣棒有效振捣半径的1.5 倍[6]。施工过程中,振捣操作对各点的振捣时间严格把控,确保振捣密实。冠梁混凝土浇筑工艺严格按照施工技术方案,采用C35 细石混凝土,冠梁混凝土浇筑不留有施工缝,混凝土浇筑完毕,应加强振捣与养护工作,养护时间不低于14d,并按规范要求留置试块。

6 结论

文章以星湖城市广场二期商务楼项目为例,结合工程实践,重点介绍了深基坑围护结构施工关键技术,技术内容包括SMW 工法桩施工、拉森钢板桩施工、高压旋喷桩施工及冠梁施工等核心方案,基坑围护方案采用三轴水泥土搅拌桩,局部SMW 工法桩由于受到以前老桩影响,导致无法施工,局部位置采用“拉森钢板桩+型钢支护”,局部SMW 工法桩由于受到一期基坑止水帷幕影响,采用高压旋喷桩支护,技术方案经专家论证,可行有效,以供行业参考借鉴,对加强我国建筑业安全施工具有重要意义。