海上平台天然气冷却器免拆卸在线清洗技术探索与应用

刘景亮,杨光伟,四建鑫

(中海石油(中国)有限公司天津分公司渤南作业公司 天津 300456)

0 引 言

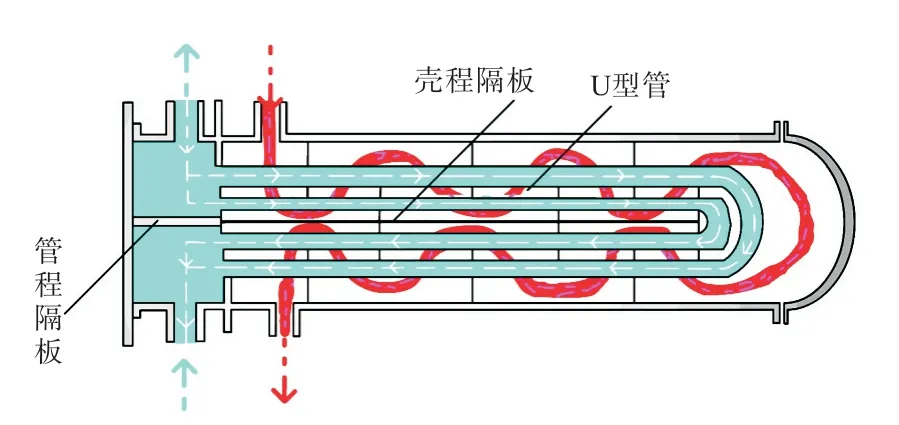

海上生产平台中,绝大多数的天然气集输和初加工单元都有冷却降温工艺,综合考虑设备换热效率、成本、场地面积和冷介质来源等因素,多选用管壳式换热器[1]。渤海A平台天然气冷却器选用海水作为冷介质,海水由潜水离心泵举升至平台工艺流程,经粗滤器除去部分杂质、泥砂和海生物,进入冷却器管程热交换后进行排放。高温天然气进入冷却器壳程,物流方向与海水相反,利用管壁进行热交换,达到降温效果,具体流程见图1。

图1 天然气冷却器简图 Fig.1 Schematic diagram of natural gas cooler

天然气冷却器在运行一段时间后,浮头、管束内表面会积累形成水垢、泥砂、海生物、微生物[2]之类的覆盖物层,这些堵塞物占据了海水流道,增加了冷热器管壁的热阻,使传热系数减小,导致冷热器的换热效率[3]下降。渤海A平台初期采用常规拆卸高压清洗[4]工艺,每次清洗作业产生天然气放空燃烧约 10万m3,人工和物料费用约5万元,且作业工艺复杂、风险系数高,清洗效果仅能保持1年左右。A平台生产工艺流程目前共9台天然气冷却器,采用常规工艺每年支出的费用和天然气放空燃烧量比较大,因此,设计并实践天然气冷却器免拆卸在线清洗[5]技术实现碳减排[6],意义重大。

1 天然气冷却器免拆卸在线清洗试验

1.1 试验设计

1.1.1 分析影响冷却器换热效果的因素

针对管壳式冷却器结构的特点,分析影响冷却器工作性能的因素主要有换热面积、传热系数、换热介质温差等。

①海生物附着[7]:冷却器管程内合适的温度及富氧条件很适合海洋生物生长繁殖,细小海洋生物进入冷却器后迅速生长、附着,体积变大后无法排出冷却器,占据流道空间,影响海水流量。

②泥沙堆积:冷却器海水流程一般为下方进水、上方出水,泥沙易携带且堆积在管束和浮头中,减小了换热面积,增加了冷却器热阻,降低了传热系数。 ③海水温度变化:季节变化导致海水温度上升时,冷却器处理天然气达到相同温差所需海水量变大。

1.1.2 冷却器免拆卸在线清洗试验设计

①反向冲洗解堵实现免拆卸:针对冷却器海水路流程下进上出、堵塞物堆积在下部的特点,试验设计采用上进下出方式对冷却器进行反冲洗[8],大排量反冲洗介质可将堵塞物携带排出。

②选用大排量海水作为冲洗介质实施在线清洗时,因海水比热容高可保证大部分换热效果实现冷却器在线运行,且海水作为冲洗介质就地取材,经济无污染,流程易实现。

1.2 试验运用

渤海A平台基于以上免拆卸在线清洗试验设计,利用现有流程连接临时管线实现冷却器在线免拆卸清洗试验。主要是利用海水管线进出口2in (50.8mm)温井法兰作为反冲洗临时接口,连接临时管线实现冷却器免拆卸在线清洗,具体流程见图2。 试验过程中大量泥沙和海洋生物从排放口冲洗清除,海洋生物以海蛎子等贝壳类为主,现场收集海洋生物约10kg、泥砂若干,见图3。

图2 在线免拆卸清洗试验流程简图 Fig.2 Schematic diagram of on-line disassembly-free cleaning test process

图3 从排放口清出的部分海生物 Fig.3 A small number of marine organisms

天然气冷却器免拆卸在线清洗试验过程安全、高效。清洗结束后,设备正常投运,冷却器换热效率明显提升,达到预期清理效果。具体见表1。

表1 天然气冷却器清洗试验前后参数对比 Tab.1 Comparison of parameters before and after cleaning test of natural gas cooler

2 天然气冷却器免拆卸在线清洗流程

2.1 流程设计改造

基于天然气冷却器免拆卸在线清洗试验的结果,设计改造工艺流程只需要开关阀门即可完成清洗作业,使得天然气冷却器清洗这项复杂、工作量大、风险系数高的作业变得安全、简单、高效。具体设计见图4。

图4 天然气冷却器免拆卸在线清洗流程设计 Fig.4 Design of on-line disassembly-free cleaning process of natural gas cooler

天然气冷却器正常运行时,1、2号阀门为开启状态,3、4号阀门为关闭状态。免拆卸在线清洗作业时,1、2号阀门为关闭状态,3、4号阀门为开启状态。

2.2 现场效果

根据流程设计和校核,渤海A平台进行了天然气冷却器工艺流程改造,经长时间运行验证,冷却器免拆卸在线清洗技术的直接效果和延续性效果都非常好,清洗效果可保持半年左右。

2.2.1 清洗效果检验

图5所示曲线为压缩A机天然气冷却器在清洗作业前2个月间海水出口阀开度变化,由30%~50%的开度因为管束堵塞逐渐上升至100%,而且无法达到换热效果。

图5 清洗前海水出口阀开度 Fig.5 Opening of seawater outlet valve before cleaning

图6所示曲线为免拆卸在线清洗后2个月压缩 A机冷却器海水出口阀开度曲线,可见阀开度长时间维持在50%以下。

图6 清洗后海水出口阀开度 Fig.6 Opening of seawater outlet valve after cleaning

2.2.2 清洗工艺优缺点对比

渤海A平台经过试验探索和设备改造应用,得出了天然气冷却器免拆卸在线清洗和传统拆卸清洗工艺在安全性、人工时、维修费用、清洗效果4个方面的优缺点对比,见表2。

表2 2种清洗技术效果对比 Tab.2 Comparison of two cleaning techniques

2.2.3 应用效益

天然气冷却器免拆卸在线清洗技术实现节省单次清理费用约5万元/台,渤海A平台天然气冷却器共计9台,以一年清洗一次的频率可实现节约清洗费用45万元/年。

渤海A平台单台冷却器常规拆卸清洗会造成天然气放空燃烧10万m3/次,冷却器免拆卸在线清洗技术避免了天然气放空燃烧90万m3/年,折算节约标煤约1200t,减排二氧化碳1950t。

3 结 语

①天然气冷却器免拆卸在线清洗技术在渤海A平台成功试验,达到了预期的清洗效果,冷却器换热效率明显提升,为海上生产平台提供了可靠的清洗技术和经验。

②与传统拆卸清洗技术对比,免拆卸在线清洗技术具有安全性高、节省费用、占用人工时少等优点,显著提高了天然气冷却器清洗的便利性。

③免拆卸在线清洗技术工艺流程简单易实现、可推广性强。该技术选用海水作为在线清洗介质,海上生产平台可就地取材,不产生环境污染。

④免拆卸在线清洗技术避免了海上平台天然气集输和初加工单元中无备用冷却器设备工况时清洗作业产生的天然气放空燃烧的现象,实现了碳减排,为企业绿色低碳经营提供了可供参考的经验。■