基于虚拟仿真工厂(Factory IO)的工程实践研究

刘振昌

(天津电子信息职业技术学院 机电技术系 天津 300350)

0 引 言

在工控领域主流的控制器依然为可编程逻辑控制器(Programmable Logic Controller,PLC),而随着工业网络技术不断发展,PLC已不再是简单数字量、模拟量的应用,而是具备网络通信、数字化交互、先进控制器部署的工业化综合应用器件。PLC编程与应用是自动化领域必学的技能之一,是一门实操性很强的技能,对于想从事编程工作的人群来说,需要经过大量的实操练习。在实验过程中需要自行编写程序并下载到PLC设备中进行调试,但因常规被控对象多使用小型实训控制台和指示灯指示信号状态而缺乏直观性[1]。在实际应用中,PLC广泛用于工业控制领域,被控对象多为大型设备,一些代表性的场景如自动化生产线、输送传送带、温度液位控制等,由于建设复杂、维护困难,很难离线仿真模拟。而借用数字孪生思想半实物仿真的形式,一方面可以解决大型设备的安全性问题,降低成本,提升调试效率;另一方面也可以自己搭建仿真环境进行编程调试完成学习。因此,只需要一台电脑即可完成编程与可视化调试工作,脱离了对硬件的依赖,使学习者在任何地点任何时间都可以学习[2-3]。

1 半实物场景搭建与应用

本文主要利用虚拟仿真工厂(Factory IO)搭建的仿真模型,与TIA Portal V16利用PLCSIM Advanced实现S7通信协议连接,通过TIA编写PLC程序,对虚拟场景被控对象进行控制,实现磨具盖和磨具底座的搬运及组装等功能[4]。

1.1 场景总体功能

Factory IO 虚拟仿真模型主要由对射传感器、光电传感器、滚轮传送带、皮带传送带、转盘、两轴机械臂、三轴机械臂等组成,包含物料搬运、物料装配和转盘装置3个模块,功能示意如图1所示,箭头为物料传送方向。此模型主要是对磨具装配搬运进行场景仿真[5]。

图1 功能示意图 Fig.1 Functional diagram

1.2 子模块设计

1.2.1 物料搬运模块

物料搬运模块如图2所示。物料搬运由实木托盘供料站、磨具底座供货站、实木托盘传送带-1、磨具底座传送带、实木托盘传送带传感器-1、磨具底座传送带传感器、三轴机械臂、控制柜等组成。

图2 物料搬运模块示意图 Fig.2 Schematic diagram of material handling module

物料搬运模块负责将磨具底座搬运至木托盘的正上方,其中包含2个物料站,一个负责产生木托盘转运,另一个负责产生磨具底座转运,均由传送带传送到指定位置,三轴机械臂进行抓取放置于木托盘正上方。控制柜上有启动、停止、复位按钮,当按下启动按钮后,运行指示灯亮起,2处物料站分别产生木托盘和模具底座,木托盘由实木托盘传送带-1运送到实木托盘传送带传感器处,磨具底座由磨具底座传送带运送到磨具底座传送带传感器处,最后三轴机械臂吸盘运动至磨具底座传送带传感器进行下降抓取,抓取完成后上升,向实木托盘传送带传感器处木托盘上方移动,将模具底座放置到托盘上方。

1.2.2 物料装配模块

物料装配模块如图3所示。物料装配模块由两轴机械臂、定位气缸、模具盖传送带传感器、模具盖传送带、磨具盖供货站、一号传送带传感器、一号传送带等组成。

物料装配模块负责将磨具盖抓取放至木托盘上的磨具底座之上,其中包含2个部分,一个是负责产生磨具盖的供货,另一个是负责抓取装配的两轴机械臂,由磨具盖传送带将磨具盖传送至定位气缸处,最后经由两轴机械臂抓取放置装配到一号传送带传感器处的磨具底座上。

经由前一个工艺流程磨具搬运后,木托会在一号传送带的传送下到达一号传送带传感器位置处停止,磨具盖供货站会产生一个盖子,由磨具盖传送带传送到定位气缸处,当盖子经过磨具盖传送带传感后定位气缸会开始动作,夹紧盖子松开,矫正盖子的位置,两轴机械臂开始下降抓取盖子,抓取完成后上升,到位后旋转至一号传送带磨具底座的上方,此时机械臂开始下降进行装配,完成后回到初始位置。一号传送带继续运行,把装配好的磨具送入下一个工艺流程。

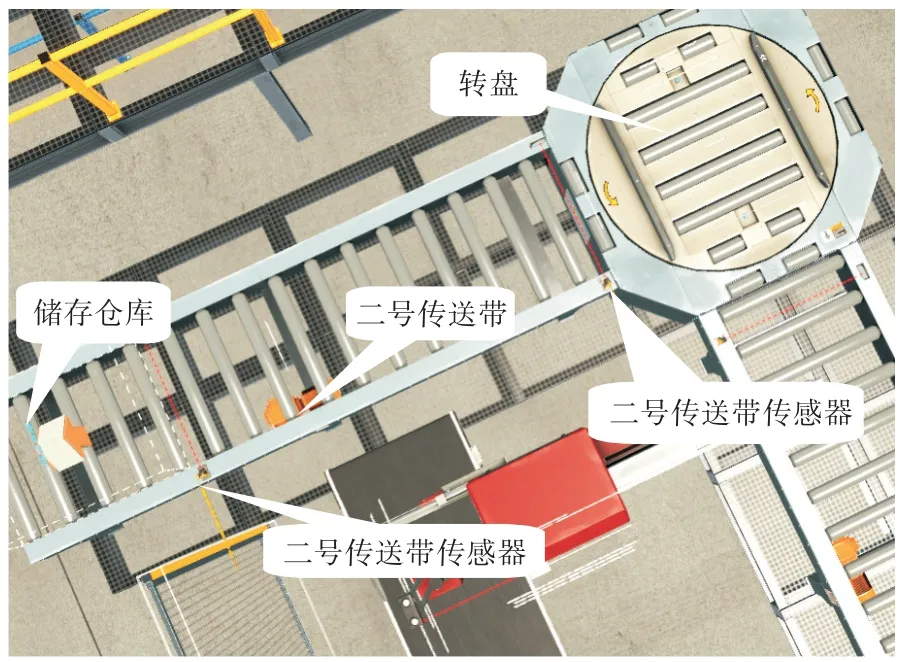

1.2.3 转盘装置模块

转盘装置模块如图4所示。转盘装置模块由转盘、二号传送带传感器-1、二号传送带、二号传送带传感器-2、储存仓库等组成。

图4 物料装配模块 Fig.4 Material assembly module

当磨具到达转盘中间位置后,转盘会向左旋转,到达位置后会被传送到二号传送带处,当木托遮挡二号传送带传感器-1后传送带开始转动,将物料传送至储存仓库中,由二号传送带传感器-2状态控制计数器记录入库磨具数量。

上述3个子模块整体搭建出半实物仿真模型如图5所示。

图5 磨具装配与搬运半实物仿真场景 Fig.5 Semi-physical simulation scene of grinding tool assembly and handling

2 Factory IO与TIAV16联合仿真

通过Factory IO提供的工业部件完成模型搭建后,与自动化编程软件(TIA V16)联合仿真需要通过如下步骤实现[5]。

①调用Factory IO库中的模型,如传感器、传送带等部件,组装成模型,注意部件不能悬空,调整传感器位置、感应距离等,确保其能正确按照设计进行动作;其次配置输入输出IO数目,根据实际需求进行配置布尔型、双字型IO的数目。

②为确保Factory IO与PLC能正常通信,需要进行属性配置。首先设置Factory IO连接的方式,Factory IO 提供了多种连接选项,可通过PLCSIM Advanced连接或IP寻址连接S7-1200/S7-1500 PLC。如果直接连接S7-1200/S7-1500 PLC,需要选择正确的网卡和IP地址,进行网卡和IP的配置;如果通过PLCSIM Advanced建立虚拟PLC,需要建立S7-1500虚拟PLC。目前PLCSIM Advanced仅支持S7-1500 PLC进行编程控制,使用该仿真软件仅需进行简单的网卡选择和IP设置,即可实现通信连接。

③配置IO接口变量地址,场景搭建完成后会生成相对应的变量名,也可自行对变量名进行新的命名。以拖拽Factory IO配置选项中的变量名到相应地址中,此处的变量地址与 TIA V16中相应变量地址是一致的,TIA V16的变量也可由Factory IO选项中导出,然后导入TIA V16的变量表中,正确完成设置后,Factory IO可与PLC正常通信,实现联合仿真。该仿真场景变量分配如图6所示。

图6 仿真场景变量分配示意图 Fig.6 Schematic diagram of variable allocation in simulation scenes

3 半实物仿真场景系统程序设计

该磨具装配与搬运半实物仿真场景中有3个物料站,可配置物料的不同类型、物料产生的间隔时间参数等。执行搬运装配时,物料站都配置为木托盘、磨具底座、磨具盖3种物料类型。

场景中机械臂有2种:一种是两轴柱形机械臂,这个部件可以用来将盖子组装到基座上或从一个位置抓取物品到另一个位置,为了保障彼此装配的准确性,基座和盖子应该通过定位杆准确定位;另一种是X、Y、Z三轴机械臂,带有三轴门架的抓取放置装置,由伺服电机驱动,通常用来搬运在其他传送机或托盘上的轻负载货物,或者用于码垛机。抓取放置有4个自由度,其中3个应用于线性移动,1个用于角抓取旋转,抓取装置(夹持器)是通过吸盘及1个接近传感器组成。抓取放置能够通过数字量和模拟量控制,如果采用不连续配置抓取放置,则轴向运动为一步一步移动,每个上升沿则向所期望的轴向移动一步;当选择模拟量配置时,每个坐标轴均能够被设定具体的目标位置。根据实际模型对两种机械手臂都进行了试运行。

场景中传送带属性有3种:单向数字型、双向数字型和模拟型。双向型数字可实现前进、后退动作,此处配置的为单向数字型。每个传送带用一个PLC变量控制其启动和停止,为“0”时停止,为“1”时启动。储存仓库属性值设为1,物料进储存仓库后自动消失[6]。

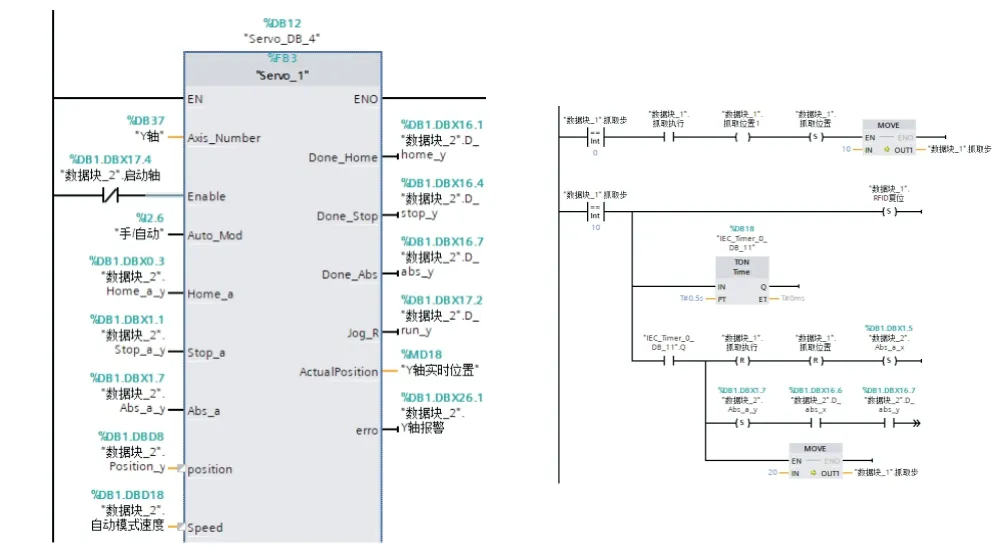

依据上述场景中各主要部件功能描述,该半实物仿真模型可实现2个功能:第1个功能为对磨具基座的搬运操作,工艺流程图如图7所示;第2个功能为对磨具装配操作,工艺流程图如图8所示。主控单元PLC控制程序如图9所示。

图7 物料搬运模块工艺流程图 Fig.7 Process flow chart of material handling module

图8 物料装配模块工艺流程图 Fig.8 Process flow chart of material assembly module

图9 主控单元PLC控制程序 Fig.9 PLC control program of main control unit

4 系统联合调试与运行

先点击场景中的“复位按钮”,设备进行初始化,此时黄色塔灯点亮;再点击场景中的“启动按钮”,设备开始运行,绿色塔灯点亮。运行过程如下。

①实木托盘传送带-1和磨具底座传送带同时运行,当木托盘到位后实木托盘传送带-1停止运行,磨具底座到位后磨具底座传送带停止运行,如图10(a)所示。

②三轴坐标机械手装置移动到磨具底座上方,Z轴下降吸取底座;Z轴上升,机械手移动到木托盘正上方,Z轴下降,进行底座摆放,如图10(b)所示。

③释放物品,Z轴上升,机械手装置回到初始位置,如图10(c)所示。

④磨具底座传送带继续运行,磨具底座到位后停止运行。当摆放完成后,实木托盘传送带-1、2同时运行,到达实木托盘传送带传感器-2后一号传送带运行;下一个木托到达实木托盘传送带传感器-1后实木托盘传送带-1停止运行,进行下一个磨具底座搬运摆放;一号传送带继续输送已摆放完成的托盘,直至木托盘到位一号传送带传感器后,一号传送带停止运行,如图10(d)所示。

⑤磨具盖供货站产生一个磨具盖子,由磨具盖传送带传送,当经过磨具盖传送带传感器后,磨具盖传送带停止,到达定位气缸,如图10(e)所示。

⑥定位气缸收缩,矫正磨具盖位置,气缸收缩到定位气缸传感器位置后停止收缩,并回到初始位置;两轴机械臂Z轴下降,两轴机械臂下降到位传感器检测到磨具盖时停止;两轴机械臂——吸盘吸取盖子,Z轴上升;上升到位后机械臂呈半圆弧轨迹旋转,磨具盖到达底座上方,如图10(f)所示。

⑦Z轴开始下将进行装配,到达位置后停留1s后上升,回到初始位置装配完成;一号传送带、转盘滚轮(+)同时转动,当木托盘经过一号传送带传感器后,一号传送带停止,到达转盘——From传感器后,转盘滚轮(+)停止;装盘开始向左旋转,装盘旋转到位后,转盘滚轮(+)、二号传送带同时运行,如图10(g)所示。

⑧木托盘经过二号传送带传感器-1后,转盘滚轮(+)停止运行并回到初始状态等待下一个磨具到来;二号传送带继续运行,直至经过二号传送带传感器-2后,进入储存仓库消失,如图10(h)所示,计数器记 录入库磨具数量。

图10 磨具搬运和装配测试 Fig.10 Grinding tool handling and assembly test

该场景具体放置效果如图11所示。

图11 产品拼装效果图 Fig.11 Product assembly effect drawing

5 结 语

基于Factory IO 的磨具搬运和装配虚拟仿真设计,实现了磨具盖在空间的自由搬运,通过运动轴控制精确到达目的位置。该场景包含了诸多典型应用,如传送带、运动轴、机械臂等,对于学习编程技巧与技能具有十分重要的意义[7]。

在当下传统制造业朝着智能方向发展的趋势下,OT与IT不断深入融合,为了更好地提升工业自动化从业者的技能水平,本文借助数字孪生的思想,依托PLC为控制器载体,利用Factory IO作为半实物仿真场景,以期实现PLC编程能力水平的提升,这样既能缩短控制器设计周期,又能提升控制程序对被控对象的针对性,最终将其部署到可编程逻辑控制器中。■

——“模型类”相关试题选登