LNG冷能发电制氢及液化的综合能源系统研究

王超 孙恒 李兆慈 徐嘉明

中国石油大学(北京)油气管道输送安全国家工程实验室·城市油气输配技术北京市重点实验室

我国双碳目标的提出加快了能源转型的步伐,天然气、氢气等清洁能源备受关注[1]。LNG作为天然气液态储运载体,供应灵活,是缓解国内用气紧张的重要手段[2]。LNG在接收站汽化外输时将释放大量冷能,学者针对LNG冷能回收利用进行了系列研究[3-6],其中冷能发电在应用领域使用较多,技术较为成熟,选择合理的发电方式和工质将产生理想效益[7-9]。在天然气发展的深入探索中,氢能也逐渐进入大众视野。氢燃烧产物为水,其发热量(143 kJ/g)分别是天然气(58 kJ/g)的2.5倍、汽油(48 kJ/g)的3倍、煤(33 kJ/g)的4.3倍[10]。氢气清洁高效,是能源转型的重要载体。但目前氢能还没有实现大规模推广和应用,主要原因是绿色制氢和经济储运的技术难题尚未攻克。电解水制氢是最为清洁的制氢方式[11],随着可再生能源和电解槽技术的发展,该技术将成为未来最具潜力的绿氢来源。同时,液氢具有存储密度大、长距离运输比高压气氢更经济、汽化后可获得高纯氢等优势,因而成为最具潜力的氢能储运方式。关于氢液化的相关研究也成为近年来的热点[12-14]。

目前,LNG冷能利用、制氢及氢液化的研究多是独立进行的,对于多系统之间的综合利用研究较少。本研究提出一种以电解水制氢设备为枢纽,连接LNG汽化站、冷能发电设备、氢液化装置的综合能源系统。基于HYSYS模拟,分析外输压力、发电循环方式对整体发电性能的影响,并建立LNG预冷的氢液化系统进行能耗分析,通过求解数学模型对综合能源系统进行合理的资源配置。

1 LNG冷能发电制氢及液化系统

综合能源系统包括3部分,如图1所示,第1部分为LNG冷能发电系统,第2部分为电解水制氢系统,第3部分为采用LNG预冷的氢液化系统。LNG大部分用于冷能发电,剩余部分作为氢液化预冷剂。发电和参与预冷后的汽化气通过长输管道外输供给用户。根据天然气用途和外输距离的不同,相应的汽化压力为0.6~7.0 MPa[9],本研究选取2 MPa、3 MPa、4 MPa、5 MPa 4种典型的压力等级进行研究。冷能发电量主要用于电解水制氢并提供氢液化能耗。作为一个完整的制氢并液化的集成系统,此过程无需外界输入功,且仅使用LNG一种预冷源,实现了LNG汽化外输、冷能回收利用、绿色制氢及液化储运的统一。

2 LNG冷能发电工艺模拟

2.1 主要发电工艺

LNG冷能发电主要有3种方式:直接膨胀、低温朗肯循环、直接膨胀与朗肯循环并用的联合循环。图2是3种发电循环的示意图。

直接膨胀法中,LNG经泵加压后进入换热器中吸收海水或其他热源热量,受热汽化后进入膨胀机做功发电,最后在换热器中与海水或工业余热换热后达到供气温度外输。原理简单,投资小,但效率低。

低温朗肯循环中,有机工质在冷凝器中与LNG换热后降温,泵增压后进入蒸发器中与低品位热源换热后升温,高温高压的工质经透平膨胀为低温低压蒸汽,最后进入冷凝器,完成闭式循环。该循环中使用混合工质较纯丙烷、乙烯等单一工质冷能回收率更高[15]。

联合循环法中,LNG被泵增压后在冷凝器中与有机工质换热,降低透平的凝气温度,提高发电效率,天然气再通过透平膨胀做功,最后与海水或其他热源换热,达到所需的供气温度后输送给用户。该方法效率高,发电量较大,是目前普遍采用的一种方式,但装置复杂,建设成本较高。

3种发电方法各有利弊,在实际生产中,应综合预算成本,对接收站规模等进行合理选择。本研究为评估不同发电方式对综合能源系统资源配置的影响,对3种发电方法分别进行了模拟分析。

2.2 发电工艺模拟

发电方法及膨胀机前后天然气压力对发电量影响较大,因此,对3种发电循环在不同的外输压力下的发电过程进行了模拟分析。

直接膨胀发电以低温太阳能为输入热源,温度为150 ℃,压力为0.1 MPa。朗肯循环和联合循环选用甲烷、乙烯、丙烷的混合工质。LNG及循环工质组成见表1。发电循环中泵绝热效率为75%,膨胀机等熵效率为75%,忽略换热器中的压降,多流换热器最小换热温差为3~5 ℃,LNG流量为300×104t/a(35×104kg/h)。

表1 LNG及循环工质组成摩尔分数组分LNG朗肯循环发电联合循环发电CH40.953 90.30.36C2H40.000 00.40.28C2H60.040 80.00.00C3H80.000 10.30.36N20.005 20.00.00

膨胀机与发电机相连,为发电机提供动力,假设发电效率为95%,其发电量功率为:

P=(PEx-Ppump-MF-Ppump-LNG)×95%

(1)

式中:P为发电功率,kW;PEx为膨胀机输出功,kW;Ppump-MF为工质泵输入功,kW;Ppump-LNG为LNG加压泵输入功,kW。

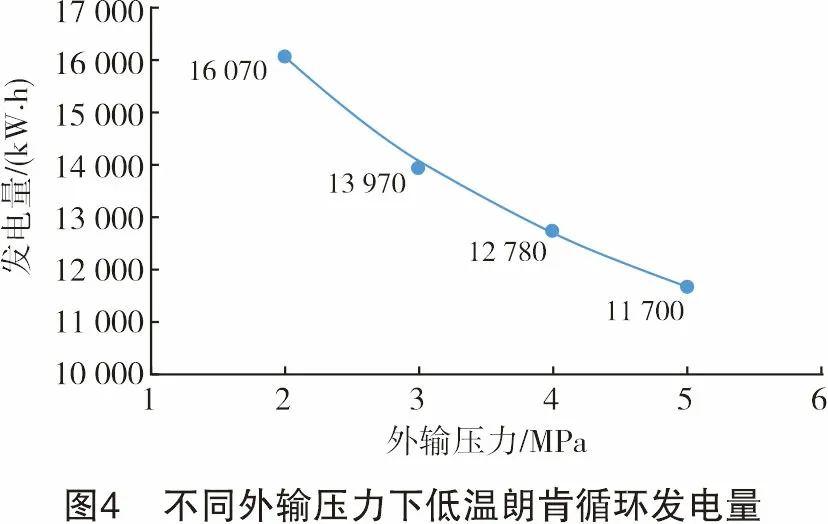

图3~图5为不同外输压力和泵后压力下3种方式的发电量。由图3~图5可以看出,直接膨胀中压力火用直接转化为电能,因此,膨胀机前后压差直接影响发电量,在相同外输压力下,泵后压力越高,发电量越大;在相同泵后压力下,外输压力越大,发电量越小。朗肯循环中LNG将冷能转移到混合工质中,低温火用是电能主要来源,LNG泵压直接影响整个发电过程的输入功,外输压力越大,所需外界能量越多,发电量越小。联合循环电能源自混合工质低温火用和LNG压力火用,LNG泵后压力同时影响整个循环的输入能量及LNG膨胀过程的发电量。模拟计算发现,在相同外输压力下,泵后压力越高,发电量越小,且相对高外输压力,这种下降趋势更明显。总体而言,低温朗肯循环发电效益要高于直接膨胀法,联合循环在合理选取泵后压力下的发电效果优于朗肯循环。

3 电解水制氢能耗

电解水制氢纯度高,易与可再生能源结合,被认为是未来最具发展潜力的绿色氢能供应方式。国内电解水制氢主要有碱性电解、质子交换膜(proton exchange membranes,PEM)电解、固体氧化物电解(solid oxide electrolytic cells,SOEC)等路线,其特点见表2。碱性电解技术成熟,已实现大规模工业应用,国内关键设备主要性能指标均接近国际先进水平,设备成本低,单槽电解制氢产量大,易于快速部署和应用。PEM电解技术运行电流密度高,能耗低,产氢压力高,适应可再生能源发电的波动性特征,近年来产业化发展迅速,是未来电解水制氢的重要趋势;SOEC电解目前仍处于试验示范阶段,尚不具备商业化应用条件。因此,系统制氢以碱性电解为主,同时计算了联合循环中PEM电解的制氢量。氢在常温常压下密度为0.089 9 kg/m3,1 h内的制氢量为:

M=Q/w×0.089 9

(2)

式中:M为制氢量,kg;w为电解水制氢能耗,kW·h/m3;Q为发电量,kW·h。

表2 国内电解水制氢主要技术路线的性能特点电解方式技术成熟度运行温度/℃电流密度/(A·cm-2)单台装置制氢规模/(m3·h-1)电解槽能耗/(kW·h·m-3)系统转化效率/%系统寿命/年碱性电解大规模应用70~900.2~0.40.50~1 000.004.5~5.560~7510~20PEM电解小规模应用70~801.0~2.00.01~500.003.8~5.070~9010~20SOEC电解尚未商业化600~1 0001.0~10.02.6~3.685~100 注:制氢规模及电解槽能耗为0 ℃、0.101 325 MPa下数据。

4 氢液化工艺模拟

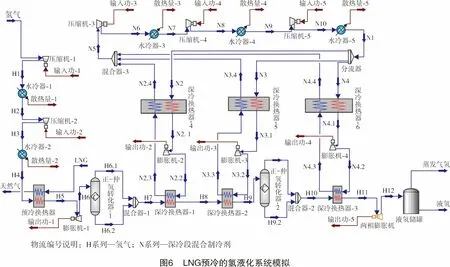

氢液化工艺预冷段LNG预冷和两级氢膨胀制冷相结合,深冷阶段采用混合制冷剂为工质的布雷顿循环,混合冷剂的摩尔分数为:氦83.5%,氖10.0%,氢6.5%。正-仲氢转化的处理方式是于深冷段设置两级绝热转化,转化节点为-200 ℃和-240 ℃,转化后仲氢摩尔分数分别为50%和95%。

原料氢在LNG冷量和膨胀冷能作用下预冷至-195 ℃,之后进入深冷循环,深冷段采用布雷顿循环,混合制冷剂经三级压缩水冷后分割为3股,分别进入制冷工质预冷器中换热降温,再通过膨胀机降压降温进入深冷换热器中为原料气提供冷量,随后返回各自的预冷换热器为自身提供冷量,最后回到压缩机入口处,完成闭式循环。末端液化采用两相透平膨胀以避免闪蒸损失。图6是氢液化系统在HYSYS中的模拟流程。

以400 kg/h的氢气流量为算例,模拟并计算在不同的LNG外输压力下,液化单元的能耗及LNG用量。选用Peng-Robinson状态方程进行相平衡计算,并做以下规定:①忽略水冷器、多流换热器内压降;②泵与压缩机绝热效率为90%,膨胀机等熵效率为85%;③增压后的制冷剂进入水冷器后,温度均降至25 ℃;④各换热器最小换热温差为1~3 ℃;⑤LH2产品压力为120 kPa,仲氢摩尔分数≥95%。

通过调节深冷剂流量、膨胀机出口压力、换热器流体出口温度,使工艺性能处于较佳的状态。模拟结果如图7所示,氢液化单元能耗约为6.609 kW·h/kg LH2,且外输压力越高,预冷段LNG用量越多。

5 系统衡算与分析

5.1 数学模型

通过发电循环与氢液化模拟计算得到系统发电量为akW·h/kg LNG,液化能耗为bkW·h/kg LH2,预冷时LNG用量与氢气流量的比值为c。

进行系统衡算时,假设LNG总量为Lkg/h,其中用于冷能发电为xkg/h,用于液化循环预冷为(L-x)kg/h;总发电量为axkW·h,其中用于电解水制氢的比例为y,其余供给液化所需能耗。

由式(1)、式(2) 得制氢量为:

M=axy/5×0.089 9

(3)

式中:5的取值为表2中碱性电解制氢效率为67.5%的单位能耗。

LNG预冷剂用量m与液化单元能耗W关系为:

m=Mc=Wc/b

(4)

为充分利用LNG,应有:

m=L-x

(5)

W=ax(1-y)

(6)

求解式(5)、式(6)得:

(7)

(8)

在此范围内,选取不同的x、y可获得不同产量的液氢,且流程闭合,液化率为100%。制氢量随x增大而增大,在流程设计中,应合理选值,在获取更多液氢的同时留有一定的富余能量,确保流程的平稳运行。

5.2 实例计算

发电方式、外输压力对发电量和液化循环的预冷量影响较大。本节计算了直接膨胀、朗肯循环、联合循环3种发电方式在不同外输压力下的年液氢产量,以评估不同发电方案及LNG外输压力的制氢效益。整个系统LNG可用量为300×104t/a(35×104kg/h)。

以外输压力为2 MPa时为例进行计算验证,采用联合循环发电量为0.058 kW·h/kg LNG,液化能耗为6.609 kW·h/kg LH2,预冷时LNG用量与氢气流量的比值为2.778。通过求解模型得:

x=2 323 150/[0.161 124(1-y)+6.609]

(9)

由y∈(0,1),得x∈(341 700,350 000)。

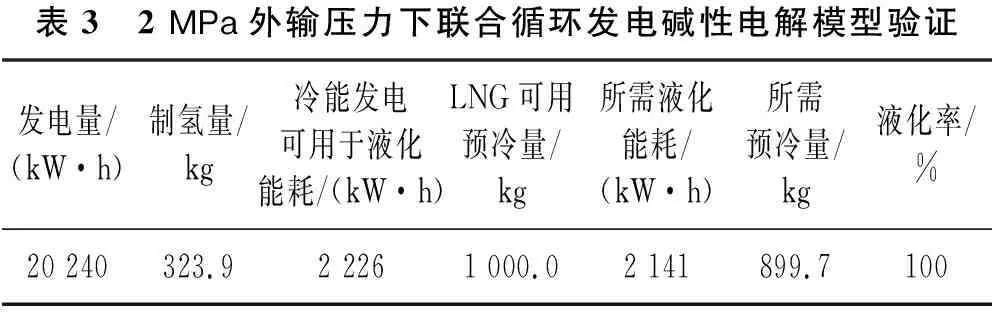

为确保流程闭合且有能量富余,x与y在设计选取时并非一一对应,参数选择须有一定松弛空间。为使制氢量足够多,选取x=349 050,y=0.89,并导入HYSYS工艺模型中进行验证,当实际液化能耗和LNG预冷用量小于且接近可用量时,表明参数选取合理,流程闭合。验证结果见表3。

表3 2 MPa外输压力下联合循环发电碱性电解模型验证发电量/(kW·h)制氢量/kg冷能发电可用于液化能耗/(kW·h)LNG可用预冷量/kg所需液化能耗/(kW·h)所需预冷量/kg液化率/%20 240323.92 2261 000.02 141899.7100

通过模拟计算,349 050 kg/h的LNG用于发电,发电量为20 240 kW·h,当其中的89%用于制氢时,可获得323.9 kg/h的氢量,剩余11%的能量2 226 kW·h可提供给氢液化循环。323.9 kg/h的氢源采用设计的制冷循环实现完全液化所需能量为2 141 kW·h,小于可用电量,同时需899.7 kg/h LNG进行预冷,满足小于发电后LNG余量的条件。因此,整个系统对LNG的流量及发电量的资源配置合理,系统可平稳运行。

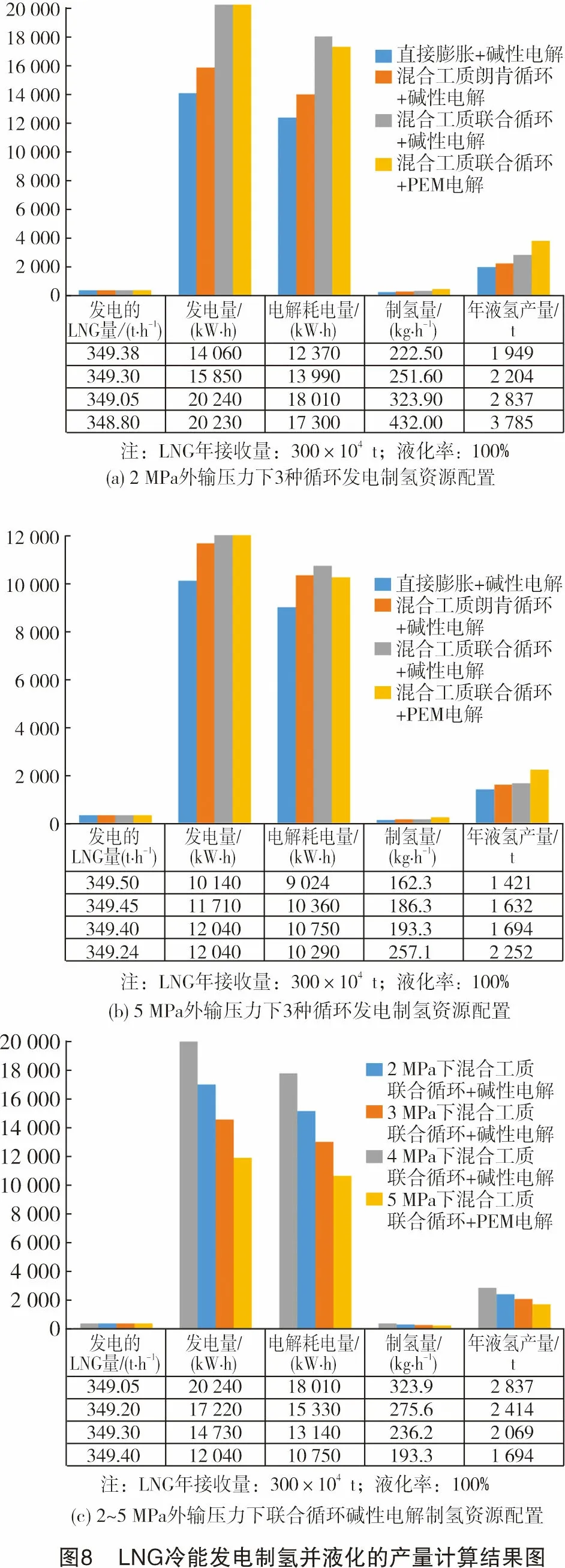

采用上述方法,依次计算不同发电方式对应压力下的液氢产量,结果如图8所示,其中碱性电解制氢效率为67.5%,制氢能耗为5.0 kW·h/m3,PEM电解制氢效率为85%,制氢能耗为3.6 kW·h/m3。

5.3 结果分析

对不同的发电循环,外输压力较低时发电量越高,制氢效益较好。在高外输压力下发电性能下降,整体液氢产量降低。因为高外输压力限制了发电过程中膨胀机的输出功率,LNG的冷能利用率不高,使得系统总体的发电量偏低。同时,在氢液化预冷时,高压的低温天然气携带冷量较少,在提供相同的冷量下所需的LNG流量也更大,导致用于冷能发电的LNG减少,从另一方面减少了系统的整体氢量。

相同的外输压力下,联合循环发电制氢并液化的效果更优,碱性电解时,随外输压力降低可制得1 694~2 837 t/a的液氢,PEM电解在2 MPa下每年可制氢3 785 t,5 MPa下每年可制氢2 252 t。PEM电解能耗较小,同等条件下制氢收益更大。

模拟分析发现,发电和液化系统中参数设置互相约束,LNG各单元用量、外输压力、电能分配3个参数是确定制氢量的主要因素。制氢量又将影响LNG预冷量需求及液化能耗,两者是否在允许范围内又受到上述3个参数的制约。通过手动优化、调节工质流量及电量分配比等参数,使整体系统处于较佳的性能,在资源利用率较高的状态下得出以上计算结果,在后续工作中,可考虑通过算法优化或液化工艺结构的调整实现最优配置。

6 结论

(1) 提出以LNG冷能发电作为电解水制氢及氢液化能量的来源,同时使用LNG预冷氢气的一套综合能源利用体系。其中,制氢单元选用碱性或PEM电解水方法,液化单元采用LNG-氢膨胀预冷、混合制冷剂布雷顿循环深冷的新工艺。该系统不仅实现了LNG冷能的回收利用,还解决了氢气的绿色制取及液态储运问题。

(2) 通过HYSYS模拟及数学模型求解,获得在不同外输压力下3种发电方式的液氢产量为1 420~3 790 t/a。总体而言,采用“混合工质联合循环发电+PEM电解”方案,能量利用效率最高,在LNG年接收量为300×104t条件下,液氢产量可达到2 250~3 790 t/a。

(3) 在相同外输压力条件下,制氢效率相同时联合循环发电制氢效益最明显。在同一种发电方式中,随外输压力的增大,制氢量呈下降趋势。同等条件下,PEM电解制氢效益优于碱性电解。