加氢裂化装置生产工业白油的技术开发与工业应用

张超 方友 金海刚 郑港西

1.中海油石化工程有限公司 2.中海油惠州石化有限公司

随着国际和国内经济结构的调整和疫情带来的全球经济增速的放缓,柴油消费量增长速度缓慢,为增加企业效益,降低柴油产量是炼厂急需解决的问题。柴油是蜡油加氢裂化装置的主要产品之一,通过技术改造或升级,降低加氢裂化装置柴油收率,增产5号工业白油和多产航煤,对加氢裂化装置提高经济效益具有重要意义[1-4]。

本研究分析了惠州石化4.0 Mt/a蜡油加氢裂化装置柴油产品及中间馏分的性质,探究了生产5号工业白油的可行性,在此基础上,提出了采用热氮气气提工艺生产5号工业白油的方案,对实际改造运行效果进行了对比和分析,所生产的5号工业白油满足行业标准NB/SH/T 0006-2017《工业白油》的要求,可为国内外同类装置升级改造生产工业白油提供参考。

1 装置概况

惠州石化4.0 Mt/a蜡油加氢裂化装置以减二线、减三线蜡油和焦化蜡油为原料,主要产品为轻重石脑油、航煤、柴油和加氢裂化尾油,同时副产干气和液化气。装置采用两台反应器系列并联的工艺方案,反应产物在热高压分离器前混合,分馏系统采用双塔汽提工艺,硫化氢汽提塔塔顶气与粗石脑油至吸收稳定系统,塔底油经加热炉加热后至主分馏塔分馏,流程示意图见图1。

2 可行性分析

将惠州石化加氢裂化柴油与NB/SH/T 0006-2017《工业白油》产品技术要求进行对比[5],结果见表1。

表1 惠州石化加氢裂化柴油与NB/SH/T 0006-2017规定的5号工业白油技术指标对比项目技术指标5号工业白油加氢裂化柴油试验方法运动黏度(40 ℃)/(mm2·s-1)4.14~5.064.16GB/T 265闪点(开口)/℃≥12085GB/T 3536倾点/℃≤0-2GB/T 3535颜色/赛波特颜色号≥+25+26GB/T 3555铜片腐蚀(50 ℃,3 h)/级11bGB/T 5096铜片腐蚀(100 ℃,3 h)/级--GB/T 5096w(硫)/(mg·kg-1)≤100.2SH/T 0689w(芳烃)/%≤52.6NB/SH/T 0966w(水分)/%无无GB/T 260w(机械杂质)/%无无GB/T 511水溶性酸或碱无无GB/T 259外观及气味无色、无异味、无荧光、透明的液体有煤油味目测

从表1可以看出,惠州石化加氢裂化柴油的开口闪点、外观及气味均不满足NB/SH/T 0006-2017《工业白油》行业标准的规定。开口闪点和柴油的初馏点有关,开口闪点不满足要求的主要原因是柴油初馏点低,航煤馏分与柴油馏分重叠多,提高初馏点可提高开口闪点温度[6-8];柴油中有煤油气味同样是因为航煤馏分切割至柴油馏分中造成的,也可通过提高初馏点进行改善。因此,通过提高柴油馏分初馏点实现生产5号工业白油产品的方案是可行的。

3 技术改造

由于加氢柴油中混有航煤馏分,造成加氢裂化柴油不能满足NB/SH/T 0006-2017的行业标准要求,装置尝试过以下3种方式提高柴油初馏点,以达到生产5号工业白油的目的[9-10],见表2。

表2 加氢裂化装置生产5号工业白油方案方案方案特点白油性质白油产品是否满足要求主分馏塔降压调整无需增加新设备主分馏塔分馏效率提高,白油初馏点有所提高,开口闪点也相应得到提高,但仍不能满足行业标准的要求否增设蒸汽汽提塔增加蒸汽汽提塔、空气冷却器、回流罐、泵、真空脱水设施,无需停工实现生产白油方案切换白油产品性质波动较大,水含量容易超标是原柴油汽提塔再沸器改蒸汽汽提增加白油脱水设施,需要停工实现生产白油方案切换白油产品性质波动较大,水含量容易超标是

由表2可知,主分馏塔降压调整方案所生产的白油初馏点有所提高,开口闪点也相应得到提高,但仍不能满足行业标准对闪点的要求;增设蒸汽汽提塔工艺和原柴油汽提塔再沸器改蒸汽汽提工艺所生产的白油产品能够满足行业标准的要求,但白油产品性质波动较大,水含量容易超标,且改造新增设备多,工程量大,成本高。

3.1 热氮气气提工艺

由于增设蒸汽汽提塔工艺和原柴油汽提塔再沸器改蒸汽汽提工艺所生产的白油产品水含量容易超标,开发了热氮气气提工艺,采用氮气作为气提气,原柴油汽提塔塔底再沸器停用,改为氮气加热器,避免因氮气温度过低造成气提效果不佳。柴油汽提塔塔顶气体返回主分馏塔,主分馏塔塔顶气体由全凝改为部分冷凝,不凝气抽出排放至火炬系统,具体流程见图2。

与主分馏塔降压调整方案、增设蒸汽汽提塔方案和原柴油汽提塔再沸器改蒸汽汽提方案相比,热氮气气提方案具有装置无需新增设备、改动少、投资低、生产的工业白油性质稳定、生产白油和柴油方案可灵活切换等优点,唯一的不足之处是需要额外向火炬排放不凝气。增设蒸汽汽提塔方案、原柴油汽提塔再沸器改蒸汽汽提方案和热氮气气提工艺均能生产合格的白油产品,但3种方案在装置改造量、白油产品性质、对主分馏塔的影响、操作费用及改造投资等方面存在差异,不同方案的对比如表3所列。

由表3可知,与增设蒸汽汽提塔方案和原柴油汽提塔再沸器改蒸汽汽提方案相比,热氮气气提工艺操作费用增加较少,改造费用最低;对主分馏塔的影响主要表现为汽提段气量增加,需连续排放不凝气。

表3 生产工业白油方案对比方案改造工作量白油产品性质对主分馏塔的影响增加操作费用/(元·h-1)改造费用/万元增设蒸汽汽提塔增加分馏塔、空气冷却器、回流罐、泵、真空脱水设施,无需停工实现生产白油方案切换满足白油产品标准要求,白油产品性质波动较大,水含量容易超标无418365原柴油汽提塔再沸器改蒸汽汽提增加白油脱水设施,需要停工实现生产白油方案切换满足白油产品标准要求,白油产品性质波动较大,水含量容易超标汽提段气量增加47647热氮气气提工艺无需新增设备,仅部分管线改造,改造期间装置无需停工满足白油产品标准要求,白油产品性质稳定汽提段气量增加,需连续排放不凝气36121 注:操作费用按中压蒸汽140元/t、氮气0.5元/m3、循环水0.22元/t计。

3.2 工艺参数优化

柴油汽提塔改为采用热氮气作为气提气,塔底再沸器改为氮气加热器,气提氮气的用量和主分馏塔塔顶冷凝温度会影响白油产品的性质和排放火炬的不凝气量,从而影响装置效益和能耗。因此,从优化白油产品性质和降低不凝气排放量出发,需优化气提氮气量和主分馏塔塔顶冷凝温度,以实现最优操作成本。

3.2.1气提氮气用量优化

气提氮气用量影响柴油汽提塔的气提效果,从而影响白油产品的初馏点。白油产品初馏点越高,开口闪点越高。采用HYSYS流程模拟软件对气提氮气用量进行优化,考查气提氮气用量对白油产品初馏点的影响,如图3所示。

由图3可知,在一定范围内,白油产品初馏点随气提氮气用量的增加而提高,当气提氮气用量增至1.25 t/h后,继续增加气提氮气用量,白油产品初馏点变化不大,即对开口闪点基本无影响。因此,装置采用的最优气提氮气用量为1.25 t/h。

3.2.2主分馏塔冷凝温度优化

改造前,主分馏塔塔顶冷凝采用全凝设置,经空冷器冷却至60 ℃后,部分作为回流,剩余粗石脑油进入石脑油切割塔切割处理。新增热氮气作为柴油汽提塔的气提气,柴油汽提塔塔顶气体返回主分馏塔。由于氮气无法在主分馏塔塔顶实现冷凝,主分馏塔塔顶不能继续采用全凝设置,需要连续排放不凝气,以维持主分馏塔的压力稳定。在气提氮气用量为1.25 t/h的条件下,采用HYSYS流程模拟软件对主分馏塔塔顶冷凝温度进行优化,主分馏塔塔顶冷凝温度对不凝气排放量的影响如图4所示。

由图4可知,主分馏塔塔顶冷凝温度越低,不凝气排放量越少。当主分馏塔塔顶冷凝温度高于50 ℃时,冷凝温度对不凝气排放量的影响程度越大;当主分馏塔塔顶冷凝温度低于50 ℃时,冷凝温度对不凝气排放量的影响程度减弱,此时需增加水冷器以实现更低的冷凝温度,但从现场实际平面布置考虑,已无新增水冷器的位置。因此,结合主分馏塔塔顶冷凝温度变化对不凝气量的影响情况和实际平面布置,将塔顶空冷器改为高效复合空冷器,保证冷凝温度不高于50 ℃,减少不凝气的排放量。

3.3 工业应用

基于工艺技术方案比选和工艺参数优化结果,对惠州石化4.0 Mt/a蜡油加氢裂化装置主分馏塔和柴油汽提塔进行技术改造。改造后,主分馏塔塔顶连续排出不凝气维持塔压稳定,柴油汽提塔改为采用热氮气作为气提气,塔底再沸器改为氮气加热器,改造前后现场具体操作条件、产品产量和产品性质对比见表4和表5。

表4 改造前后操作条件和产品产量对比项目主分馏塔塔顶压力/MPa主分馏塔塔顶温度/℃主分馏塔回流温度/℃主分馏塔塔顶不凝气排放量/(t·h-1)粗石脑油流量/(t·h-1)航煤流量/(t·h-1)柴油流量/(t·h-1)改造前实际值0.1141560.06716277改造后实际值0.1141481.3671760模拟值0.1140501.35661770项目白油流量/(t·h-1)加氢尾油流量/(t·h-1)柴油汽提塔塔顶压力/MPa柴油汽提塔塔底温度/℃柴油汽提塔氮气流量/(t·h-1)柴油汽提塔塔顶气相量/(t·h-1)改造前实际值0500.13070.002.0改造后实际值60500.12971.2514.0模拟值62480.13001.2513.6

表5 改造前后产品性质对比项目产品产量/(t·h-1)密度(20 ℃)/(kg·m-3)w(硫)/(mg·kg-1)w(氮)/(mg·kg-1)PNA值/%闪点/℃烟点/mm冰点/℃改造前重石脑油48.8752<0.5<0.539/47/14航煤162.0814<106027-54改造后重石脑油50.1753<0.5<0.539/46/15航煤178.0821<106226-52

由表4和表5可知,改造前后主分馏塔操作参数变化不大。对比改造前后产品产量情况发现,改造后新增塔顶不凝气量1.3 t/h,石脑油收率变化不大,航煤产量增加14 t/h,产品柴油改为工业白油,白油产量60 t/h。对于柴油汽提塔,改造后,由于塔底再沸器改为氮气加热器,塔底温度相应降低;塔顶气相量由2 t/h增至14 t/h。柴油汽提塔改为热氮气气提工艺后,可能会影响馏程范围轻的产品质量,对改造前后产品性质进行对比发现,重石脑油产品性质变化不大,航煤产品密度略有增加,但仍能满足航煤产品的性质要求。改造后,模拟数据与现场实际运行数据吻合性较好,对现场参数优化和技术改造具有重要的指导意义。经技术改造后,5号工业白油产品分析化验数据见表6。

由表6可知,改造后,5号工业白油产品各项指标均能满足NB/SH/T 0006-2017《工业白油》的要求,且相比于增设蒸汽汽提塔工艺和原柴油汽提塔再沸器改蒸汽汽提工艺,产品性质更加稳定。

表6 改造后实际白油产品与NB/SH/T 0006-2017规定的5号工业白油技术指标对比项目技术指标5号工业白油标准实际白油产品试验方法运动黏度(40 ℃)/(mm2·s-1)4.14~5.064.7GB/T 265闪点(开口)/℃≥120126GB/T 3536密度(20 ℃)/(kg·m-3)报告817GB/T 1884倾点/℃≤0-9GB/T 3535颜色/赛波特颜色号≥+25+26GB/T 3555铜片腐蚀(50 ℃,3 h)/级11GB/T 5096铜片腐蚀(100 ℃,3 h)/级--GB/T 5096w(硫)/(mg·kg-1)≤101SH/T 0689w(芳烃)/%≤54.7NB/SH/T 0966w(水分)/%无无GB/T 260w(机械杂质)/%无无GB/T 511水溶性酸或碱无无GB/T 259外观及气味无色、无异味、无荧光、透明的液体无色、无异味、无荧光、透明的液体目测

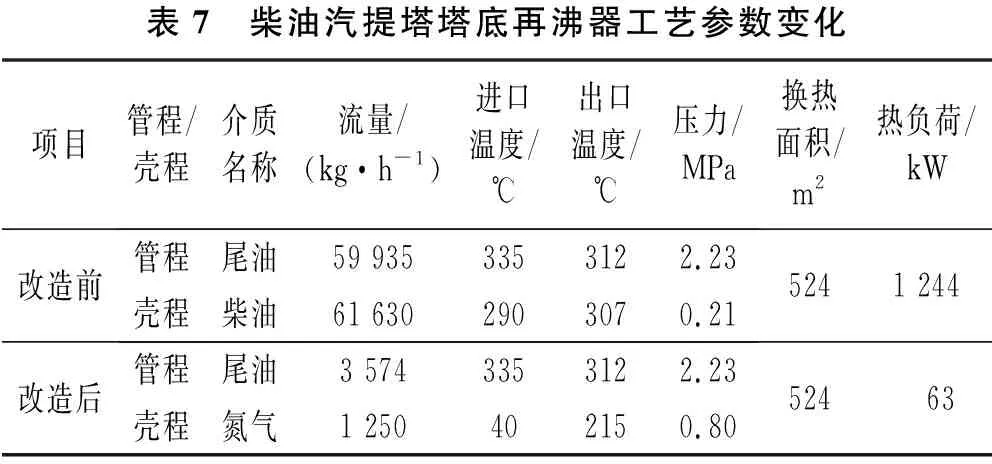

柴油汽提塔塔底再沸器改为氮气加热器,为节约改造费用,塔底再沸器规格型号不做改动,仅对换热介质和流量进行改造,改造前后柴油汽提塔塔底再沸器工艺参数变化见表7。

表7 柴油汽提塔塔底再沸器工艺参数变化项目管程/壳程介质名称流量/(kg·h-1)进口温度/℃出口温度/℃压力/MPa换热面积/m2热负荷/kW改造前管程尾油59 9353353122.23壳程柴油61 6302903070.215241 244改造后管程尾油3 5743353122.23壳程氮气1 250402150.80524 63

由表7可知,柴油汽提塔塔底再沸器改为氮气加热器后,热负荷由1 244 kW降为63 kW,尾油用量减少56 361 kg/h,节能1 181 kW,氮气加热至215 ℃作为气提气。热氮气气提工艺生产工业白油有利于装置的节能降耗。

改造后,装置已连续稳定运行45天,航煤产量累计增加1.51×104t,白油产量增加1.12×104t,柴油产量减少2.83×104t,直接经济效益增加1 200万元以上。

4 结论

(1) 将惠州石化4.0 Mt/a蜡油加氢裂化装置生产的加氢柴油与5号工业白油性质进行对比,发现加氢柴油开口闪点、外观及气味均不能满足工业白油标准的要求,分析原因可能是部分航煤馏分混入柴油馏分中,柴油初馏点低,造成加氢柴油开口闪点偏低,有煤油气味。通过分离出柴油馏分中的轻组分、提高柴油馏分初馏点实现生产5号工业白油产品是可行的。

(2) 主分馏塔降压调整、增设蒸汽汽提塔和原柴油汽提塔再沸器改蒸汽汽提工艺3种方式提高柴油初馏点的试验结果表明:主分馏塔降压调整方案所生产的白油不能满足NB/SH/T 0006-2017行业标准对闪点的要求,增设蒸汽汽提塔工艺和原柴油汽提塔再沸器改蒸汽汽提工艺所生产的白油产品能够满足行业标准的要求,但白油产品性质波动较大,水含量容易超标,且改造新增设备多,工程量大,成本高。

(3) 采用热氮气气提工艺生产的5号工业白油产品不仅能满足NB/SH/T 0006-2017行业标准规定的技术指标要求,且性质稳定,装置改造工程量低,经济效益显著。